Изг Пререiinc огисюитс.я к гачоплаMt:HH(5;i (обработке мота.пло. и .жет jiJTii )1С11ол1)3)ва11о при итиотоплсннм Tiryii на тру()(тз.пектр(.1СпарочН1 JX агрегатах Б УС-ПОВИЯХ ПОТОПКМО П1 ОИЗРОДстна .

Изв(с;тР1о устройство для термической обрезки конца трубь,, предназначе ное, преимуичестиеяио, для профилированной резки труб, содержащее смонтированные на основании механизм вращения о()рабагываемой трубы, ;цва резака, ролики для слежения за поверхHocThFj трубы и механизм возвратнопоступательного переме1чения одного из резаков вдоль оси вращения обрабатываемой трубы, кинематически связанный с механизмом вращения трубы 1 .

Недостатком этого устройства является низкая производительность из-за необходимости значительных .затрат времени на настройку прь изменении диаметра и длины отрезаемого конца трубы и невозможности выполнения резки отхода.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для термической обрезки концов труб с одновременной резкой конца, идущего в отход, на части, содержащее установленные на основании механизм вращения обрабатываемой трубы и тележку с двумя резаками, первый из которых жестко закреплен на корпусе тележки, второй, разрезающий конец, идущий в отход, смонтирован на корпусе с возможностью перемещения при помощи привода 2 .

Однако в данном устройстве второй резак выполняет резку отхода по некоторой винтовой линии, являющейся результирующей от вращения .трубы и прямолинейного перемещения резака вдоль ее оси. Поэтому скорость резки кониа, идущего на отход, выше скорости вращения трубы, т.е. скорости кольцевого реза трубы. Вследствие этого невозможно обеспечить наивысшу производительность, при которой скорость кольцевого реза достигает максимума, обусловленного возможностями инструмента (резака I, так как скорость резки конца, идущего в отход, вьиие этого максимума.

Целью изобретения является повьашение производительности путем обеспечения перемещения второго резнка по образующей вращающейся трубы.

Поставленная цель достигается тем что в устройстве, содержащем установленные на основании механизм вращения обрабатываемой трубы итележ ку с двумя резаками, первый из которых жестко закреплен на корпусе тележки, а второй, разрезающий конец идущий в отход, смонтирован на корпусо : всг Г- м; ногТ(,- ;; .;v-i::-K iHH при

ПОМСИЦИ рИР,ОЛа, IlpHHi J

этого рлличигиш i рил :-iaprinpно закрепленного пг кориусг и iioji.iipy жи({енного относитг тьно НМг; сг ктора, приводной каротки, разметенной на секторе, и приводиой штанги, смонтированной на каретке с позмо чнг)с:тью перемещения относительно последней, при этом резак, разрезающий конец, идущий в отход, - акрпплен нет штанге, а привод перемещения каретки кинематически связан с приводом перемегдения штанги.

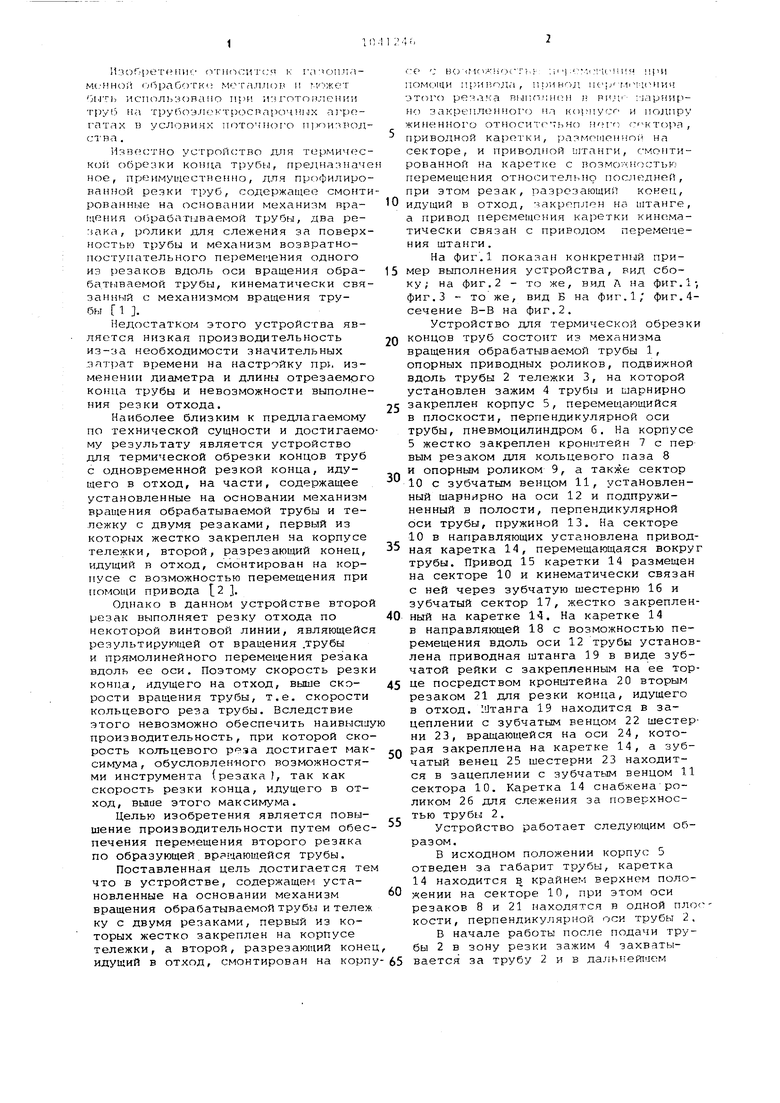

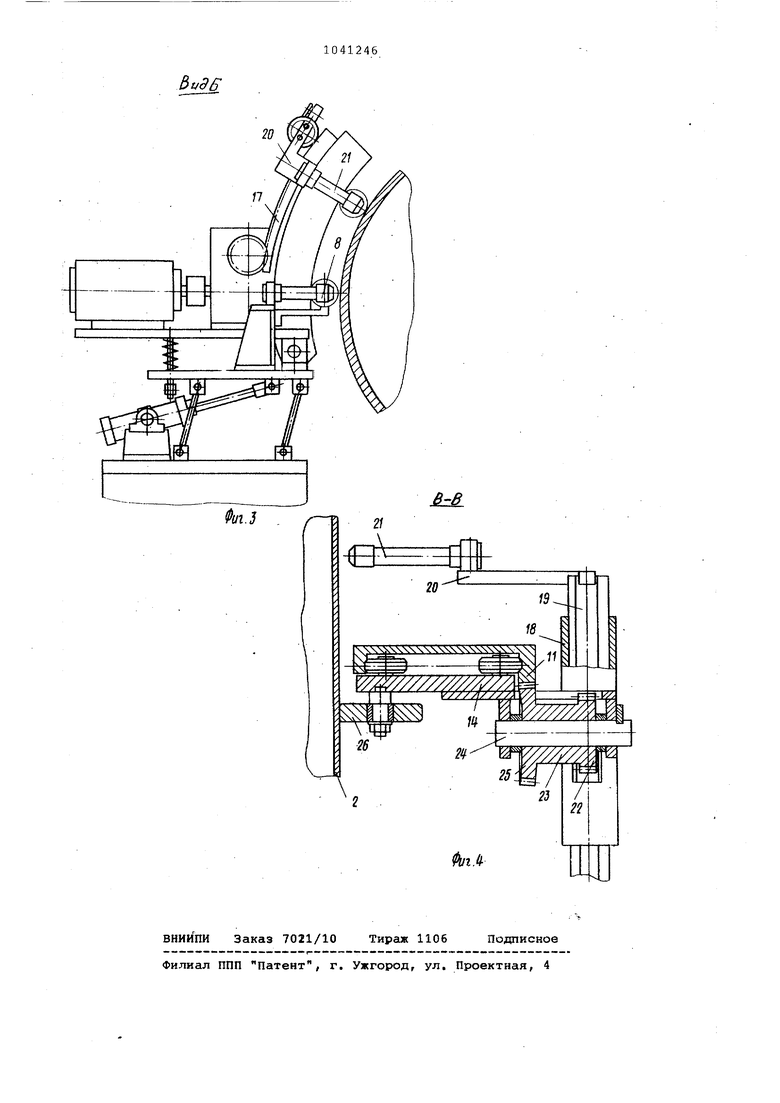

На фиг.1 показан конкретный пример выполнения устройства, вид сбоку; на фиг. 2 - то же, вид Л на фиг.1 фиг.З - то же, вид Б на фиг.1; фиг.4сечение В-В на фиг.2.

Устройство для термической обрезк концов труб Состоит из механизма вращения обрабатываемой трубы 1, опорных приводных роликов, подвижной вдоль трубы 2 тележки 3, на которой установлен зажим 4 трубы и шарнирно закреплен корпус 5, перемещающийся в плоскости, перпендикулярной оси трубы, пневмоцилиндром G. На корпусе 5 жестко закреплен кронштейн 7 с пер вым резаком для кольцевого паза 8 и опорн1лм роликом 9, а также сектор 10 с зубчатЕЛМ венцом 11, установленный шарнирно на оси 12 и подпружиненный в полости, перпендикулярной оси трубы, пружиной 13. На секторе 10 в направляющих установлена приводная каретка 14, перемещающаяся вокру трубы. Привод 15 каретки 14 размещен на секторе 10 и кинематически связан с ней через зубчатую шестерню 16 и зубчатый сектор 17, жестко закрепленный на каретке 1. На каретке 14 в направляквдей 18 с возможностью перемещения вдоль оси 12 трубы установлена приводная штанга 19 в виде зубчатой рейки с закрепленным на ее торце посредством кронштейна 20 вторым резаком 21 для резки конца, идущего в отход. Ютанга 19 находится в зацеплении с зубчатым венцом 22 шестерни 23, вращающейся на оси 24, которая закреплена на каретке 14, а зубчатый венец 25 шестерни 23 находится в зацеплении с зубчатым венцом 11 сектора 10. Каретка 14 снабжена роликом 26 для слежения за поверхностью трубы 2.

Устройство работает следующим образом.

В исходном положении корпус 5 отведен за габарит трубы, каретка 14 находится в крайнем верхнем положении на секторе 10, при этом оси резаков 8 и 21 находятся в одной пло кости, перпендикулярной оси трубы 2,

В начале работы после подачи трубы 2 в зону резки зажим 4 захватывается за трубу 2 и в далы-ейием

теложкл -3 перпгтещлгтся вместе t- трубой вдоль ее оси. Пневмопилиндром Ь корпус 5 с резаками 8 и 21 подводится к трубе до упора в нее роликами 9 и 26. Включается механичм, вращения труби 1, который вращает трубу, и зажигание резаков 8 и 21. Резак 8 производит кольцевол рез, а при зажигании резака 21 включается привод 15, перемещающий каретку 14 по сектору 10 в направлении вращения трубы 2 со скоростью, paBHofr скорости вращения трубы. При этом шестерня 23, обкатываясь венцом 25 по зубчатому венцу 11 сектора 10 вращается и, взаимодействуя зубчатым венцом 22 со штангой 19, перемещает ее вместе с резаком 21 вдоль оси трубы 2, и при этом производится резка отхода. После окончания резки отхода р,езак 21 гасится, привод 15 реверсируется и каретка 14

пгх.врлщается в исходное полг)жеи11р. В течение пдного оборота Tpypi-i 2 производится обрезка конца ое, при этом первая резлк 8 совершает колыюпоП рез, а второл резак 21 произподмт резку отходл по обрпзуюгпеЛ труг,ы от . плоскости кольцевого реза и до торца трубы на части (габаритный металлолом ). 13 процессе резки ропики

26, откативаясь по поверхности трубы 2, обеспечивают постоянство зазора между резаками 8 и 21 и трубой 2.

По окончании кольцевого реза все механизми возвращаются в исходное

5 положение и устройство готово для обработки следую1цей трубы.

Предлагаемое устройство для термической обрезки концов труб, по сравнению с известными, позволяет повысить производительность за увеличения скорости резки на ОЯ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Устройство для газовой резки | 1976 |

|

SU593851A1 |

| Установка для термической обрезки торцов труб изнутри | 1988 |

|

SU1613260A1 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| Машина для термической резки листов | 1979 |

|

SU872086A1 |

| Установка для термической обрезки торцов труб изнутри | 1989 |

|

SU1706792A2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2016 |

|

RU2643756C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2004 |

|

RU2278769C2 |

| Машина для термической резки с программным управлением | 1976 |

|

SU695774A1 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРЕЗКИ ТОРЦОВ ТРУБ С ОДНОВРЕМЕННОЙ РЕЗКОЙ КОНЦА, ИДУЩЕГО В ЛТХОД, НА ЧАСТИ, содержащее установленные на основании механизм вращения обрабатываемой трубы и тележку.с двумя резаками, первый из которых жестко за креплен на корпусе тележки, а вто-, рой, разрезающий конец, идущий в отход, смонтирован на корпусе с возможностью перемещения при помощи привода, отличающееся тем, что, с целью повышения производительности путем обеспечения перемещения резака, разрезаквдего конец, идущий в отход, по образ5 йщей вращающейся трубы, привод перемещения этого резака выполнен в виде шарнирно закрепленного на корпусе и подпружиненного относительно него сектора, приводной каретки, paз 1eщeннoй на. секторе, и приводной штанги, смонтированной на каретке с возможностью перемещения относительно последI ней, при этом резак, разрезающий конец,идущий в отход, закреплен на (Я штанге, а привод перемещения каретки кинематически связан с приводом перемещения штанги.. ГС О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 0 |

|

SU271285A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3224256/25-27, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-15—Публикация

1982-03-23—Подача