действовать с конечным выключателем, подающим импульс на перемещение упора 28 до упоров 16. Резак 9 останавливается, включают механизм 5 вращения трубы и производят кольцевой рез, при этом конец

трубы распадается на секторы и обеспечивается повышение качества кольцевого ре- за. Благодаря такой конструкции обеспечивается возможность учитывать величину прожогов при резке. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической обрезки торцов труб изнутри | 1988 |

|

SU1613260A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2004 |

|

RU2278769C2 |

| Устройство для термической обрезки конца трубы | 1980 |

|

SU967707A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ НЕПОВОРОТНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2053065C1 |

| Установка для воздушно-плазменной резки труб на заготовки | 1980 |

|

SU941108A1 |

| Линия резки труб | 1982 |

|

SU1191202A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Устройство для термической обрезки торцов труб с одновременной резкой конца,идущего в отход на части | 1982 |

|

SU1041246A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2016 |

|

RU2643756C2 |

Изобретение относится к термической обработке металлов и может быть использовано при изготовлении труб на трубосварочных агрегатах в условиях поточного 2 Фиг1 производства для обрезки концов труб изнутри и разделки их на сегменты. Цель изобретения - повышение качества кольцевого реза. В исходном положении узел резака и отсекатель 13 находятся в крайнем нижнем положении. Упор 15 выдвинут. Упоры 16 отрегулированы таким образом, что их торцы б находятся за торцом а упора 15 на расстоянии, равном максимальной величине возможного прожога. При перемещении резака 9 вдоль трубы 6 осуществляется продольный рез ее конца до тех пор, пока упор 28 не дойдет до упора 15. Резак возвращают в исходное положение. С помощью механизма 5 поворачивают трубу, например на 90°. После трех резов включают пневмопривод 17, шток 21 с упором 15 смещается влево на рабочий ход, кулачок 18 перестает взаимоЁ С VJ ю Ю

Изобретение относится к термической обработке металлов, в частности к установкам, используемым при изготовлении труб на трубосварочных агрегатах в условиях поточного производства при обрезке концов труб изнутри и разделки их на стандартные сегменты, и является усовершенствованием установки по авт. св. № 1613260.

Цель изобретения - повышение качества кольцевого реза.

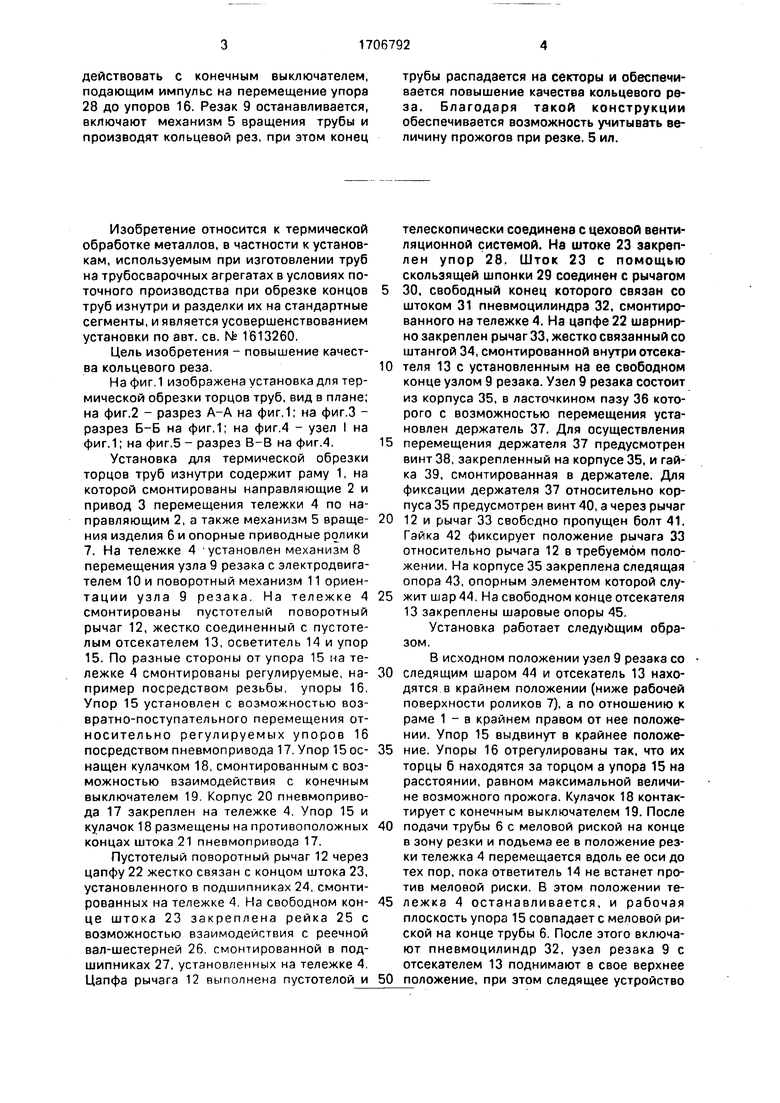

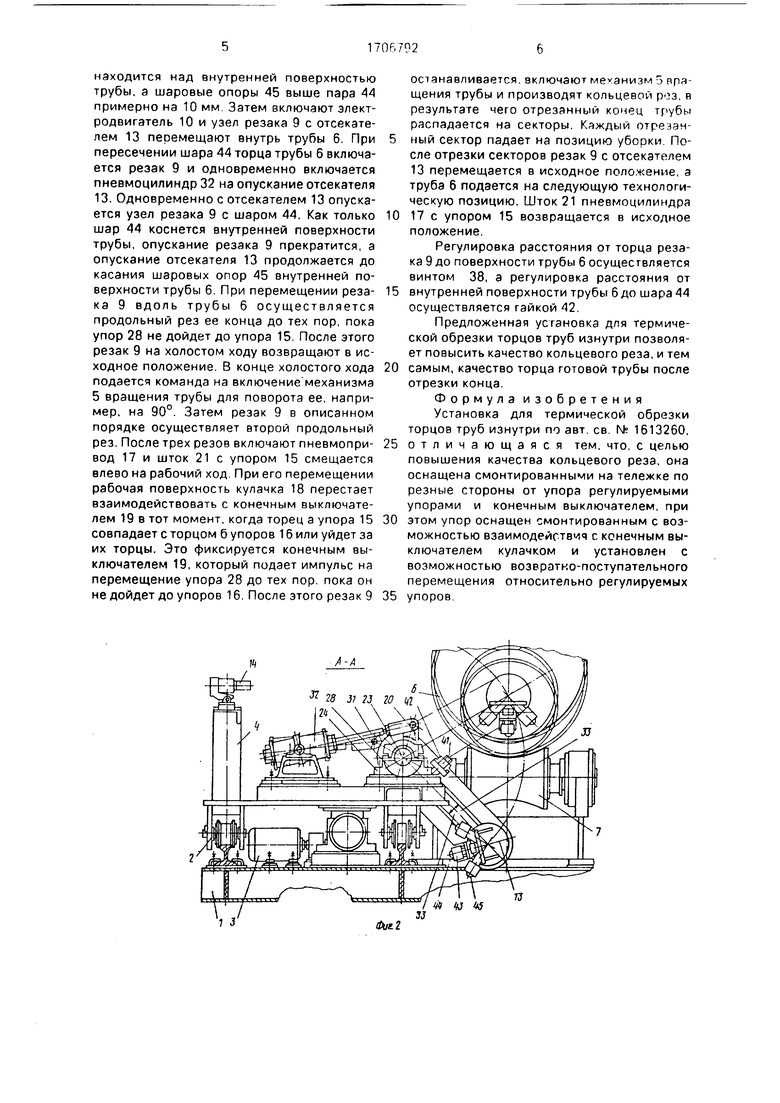

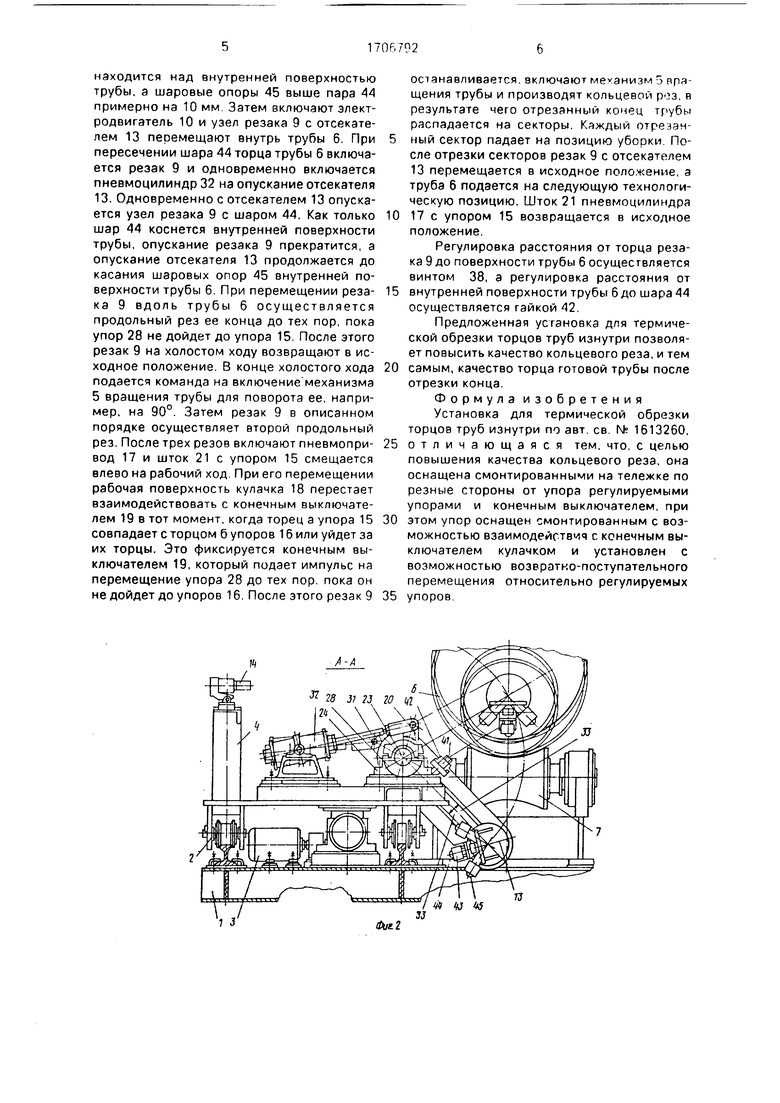

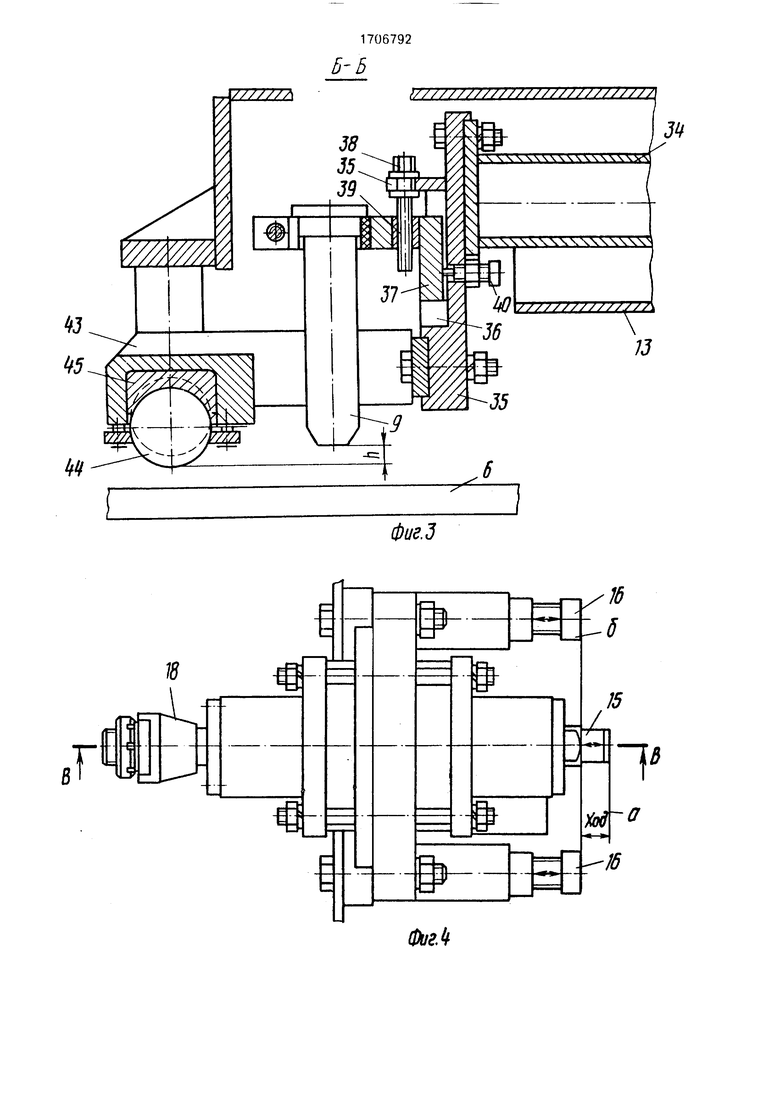

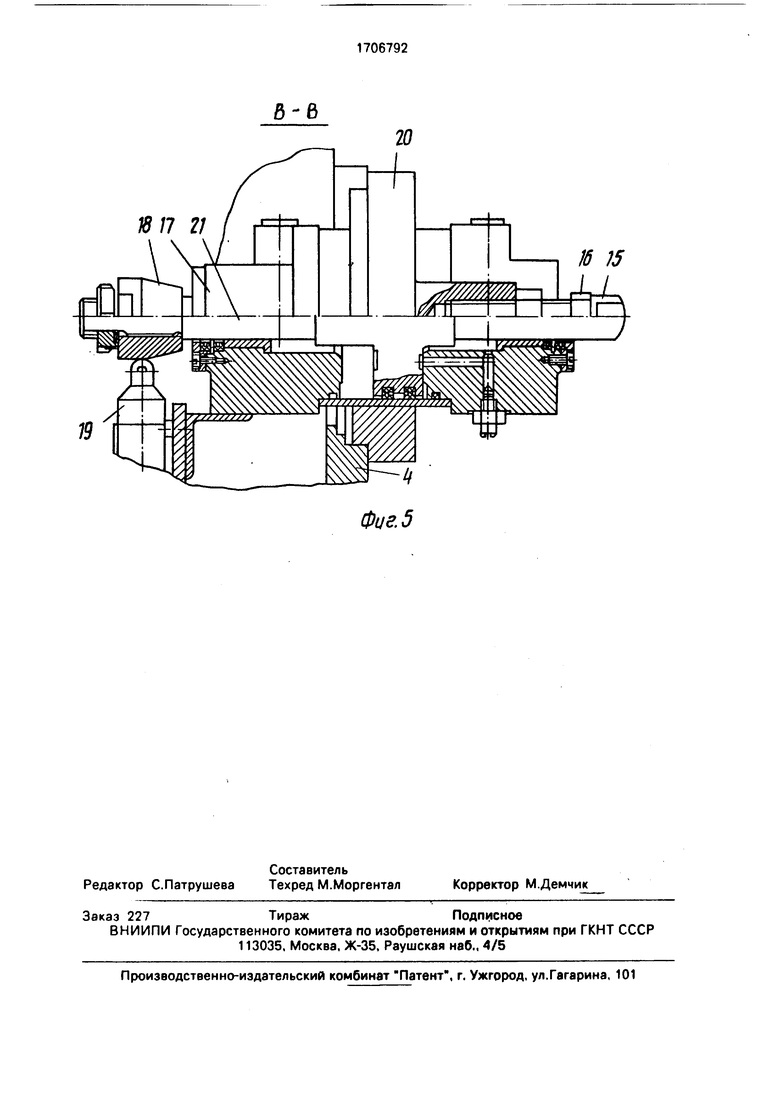

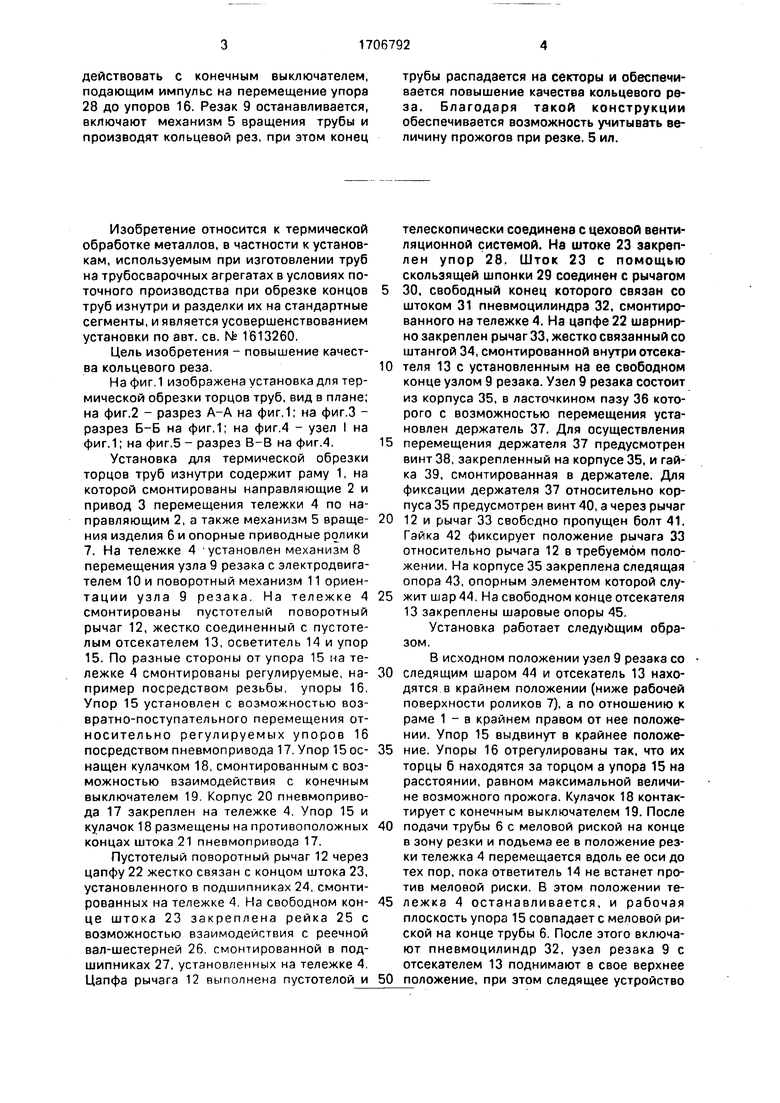

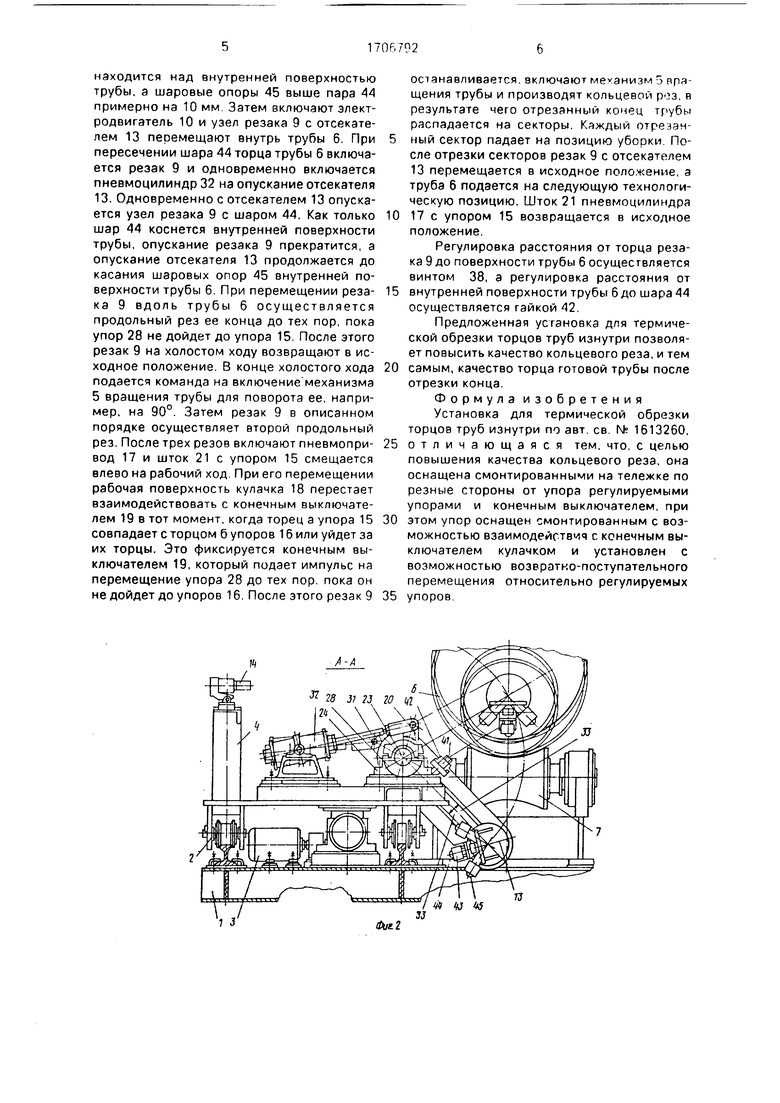

На фиг. 1 изображена установка для термической обрезки торцов труб, вид в плане; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1; на фиг.4 - узел I на фиг.1; на фиг.5 - разрез В-В на фиг.4.

Установка для термической обрезки торцов труб изнутри содержит раму 1, на которой смонтированы направляющие 2 и привод 3 перемещения тележки 4 по направляющим 2, а также механизм 5 вращения изделия 6 и опорные приводные ролики 7. На тележке 4 установлен механизм 8 перемещения узла 9 резака с электродвигателем 10 и поворотный механизм 11 ориентации узла 9 резака. На тележке 4 смонтированы пустотелый поворотный рычаг 12, жестко соединенный с пустотелым отсекателем 13, осветитель 14 и упор 15. По разные стороны от упора 15 на тележке 4 смонтированы регулируемые, например посредством резьбы, упоры 16. Упор 15 установлен с возможностью возвратно-поступательного перемещения относительно регулируемых упоров 16 посредством пневмопривода 17. Упор 15 оснащен кулачком 18, смонтированным с возможностью взаимодействия с конечным выключателем 19. Корпус 20 пневмопривода 17 закреплен на тележке 4. Упор 15 и кулачок 18 размещены на противоположных концах штока 21 пневмопривода 17.

Пустотелый поворотный рычаг 12 через цапфу 22 жестко связан с концом штока 23, установленного в подшипниках 24, смонтированных на тележке 4. На свободном конце штока 23 закреплена рейка 25 с возможностью взаимодействия с реечной вал-шестерней 26. смонтированной в подшипниках 27, установленных на тележке 4. Цапфа рычага 12 выполнена пустотелой и

телескопически соединена с цеховой вентиляционной системой. На штоке 23 закреплен упор 28. Шток 23 с помощью скользящей шпонки 29 соединен с рычагом

30, свободный конец которого связан со штоком 31 пневмоцилиндра 32, смонтированного на тележке 4. На цапфе 22 шарнир- но закреплен рычаг 33, жестко связанный со штангой 34, смонтированной внутри отсекателя 13 с установленным на ее свободном конце узлом 9 резака. Узел 9 резака состоит из корпуса 35, в ласточкином пазу 36 которого с возможностью перемещения установлен держатель 37. Для осуществления

перемещения держателя 37 предусмотрен винт 38, закрепленный на корпусе 35, и гайка 39, смонтированная в держателе. Для фиксации держателя 37 относительно корпуса 35 предусмотрен винт 40, а через рычаг

12 и рычаг 33 свободно пропущен болт 41. Гайка 42 фиксирует положение рычага 33 относительно рычага 12 в требуемом положении. На корпусе 35 закреплена следящая опора 43, опорным элементом которой служит шар 44. На свободном конце отсекателя 13 закреплены шаровые опоры 45.

Установка работает следующим образом.

В исходном положении узел 9 резака со

следящим шаром 44 и отсекатель 13 находятся в крайнем положении (ниже рабочей поверхности роликов 7), а по отношению к раме 1 - в крайнем правом от нее положении. Упор 15 выдвинут в крайнее положение. Упоры 16 отрегулированы так, что их торцы б находятся за торцом а упора 15 на расстоянии, равном максимальной величине возможного прожога. Кулачок 18 контактирует с конечным выключателем 19. После

подачи трубы 6 с меловой риской на конце в зону резки и подъема ее в положение резки тележка 4 перемещается вдоль ее оси до тех пор. пока ответитель 14 не встанет против меловой риски. В этом положении тележка 4 останавливается, и рабочая плоскость упора 15 совпадает с меловой риской на конце трубы 6. После этого включают пневмоцилиндр 32, узел резака 9 с отсекателем 13 поднимают в свое верхнее

положение, при этом следящее устройство

находится над внутренней поверхностью трубы, а шаровые опоры 45 выше пара 44 примерно на 10 мм. Затем включают электродвигатель 10 и узел резака 9 с отсекате- лем 13 перемещают внутрь трубы 6. При пересечении шара 44 торца трубы 6 включается резак 9 и одновременно включается пневмоцилиндр 32 на опускание отсекателя 13. Одновременно с отсекателем 13 опускается узел резака 9 с шаром 44. Как только шар 44 коснется внутренней поверхности трубы, опускание резака 9 прекратится, а опускание отсекателя 13 продолжается до касания шаровых опор 45 внутренней поверхности трубы 6. При перемещении резака 9 вдоль трубы 6 осуществляется продольный рез ее конца до тех пор, пока упор 28 не дойдет до упора 15. После этого резак 9 на холостом ходу возвращают в исходное положение. В конце холостого хода подается команда на включение механизма 5 вращения трубы для поворота ее, например, на 90°. Затем резак 9 в описанном порядке осуществляет второй продольный рез. После трех реэов включают пневмопри- вод 17 и шток 21 с упором 15 смещается влево на рабочий ход. При его перемещении рабочая поверхность кулачка 18 перестает взаимодействовать с конечным выключателем 19 в тот момент, когда торец а упора 15 совпадает с торцом б упоров 16 или уйдет за их торцы. Это фиксируется конечным выключателем 19, который подает импульс на перемещение упора 28 до тех пор. пока он не дойдет до упоров 16. После этого резак 9

останавливается, включают механизм 5 вращения трубы и производят кольцевой рез,в результате чего отрезанный конец трубы распадается на секторы. Каждый отрезэнный сектор падает на позицию уборки. После отрезки секторов резак 9 с отсекателем 13 перемещается в исходное положение, а труба 6 подается на следующую технологическую позицию. Шток 21 пневмоцилиндра

17 с упором 15 возвращается в исходное положение,

Регулировка расстояния от торца резака 9 до поверхности трубы 6 осуществляется винтом 38, а регулировка расстояния от

внутренней поверхности трубы 6 до шара 44 осуществляется гайкой 42.

Предложенная установка для термической обрезки торцов труб изнутри позволяет повысить качество кольцевого реза, и тем

самым, качество торца готовой трубы после отрезки конца.

Формула изобретения Установка для термической обрезки торцов труб изнутри по авт. св. № 1613260,

отличающаяся тем. что, с целью повышения качества кольцевого реза, она оснащена смонтированными на тележке по резные стороны от упора регулируемыми упорами и конечным выключателем, при

этом упор оснащен смонтированным с возможностью взаимодействия с конечным выключателем кулачком и установлен с возможностью возвратно-поступательного перемещения относительно регулируемых

упоров.

Фиг. 2

33

W 4J 45

Я

шш

38 J5:

j$, 1ST

w

45

18

В

Т

т

М

ъ

13

Фиг.З

16

/

15

В

6

-

-16

Фи г А

6-6

1817 21

19

Ю 15

| Установка для термической обрезки торцов труб изнутри | 1988 |

|

SU1613260A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-23—Публикация

1989-12-12—Подача