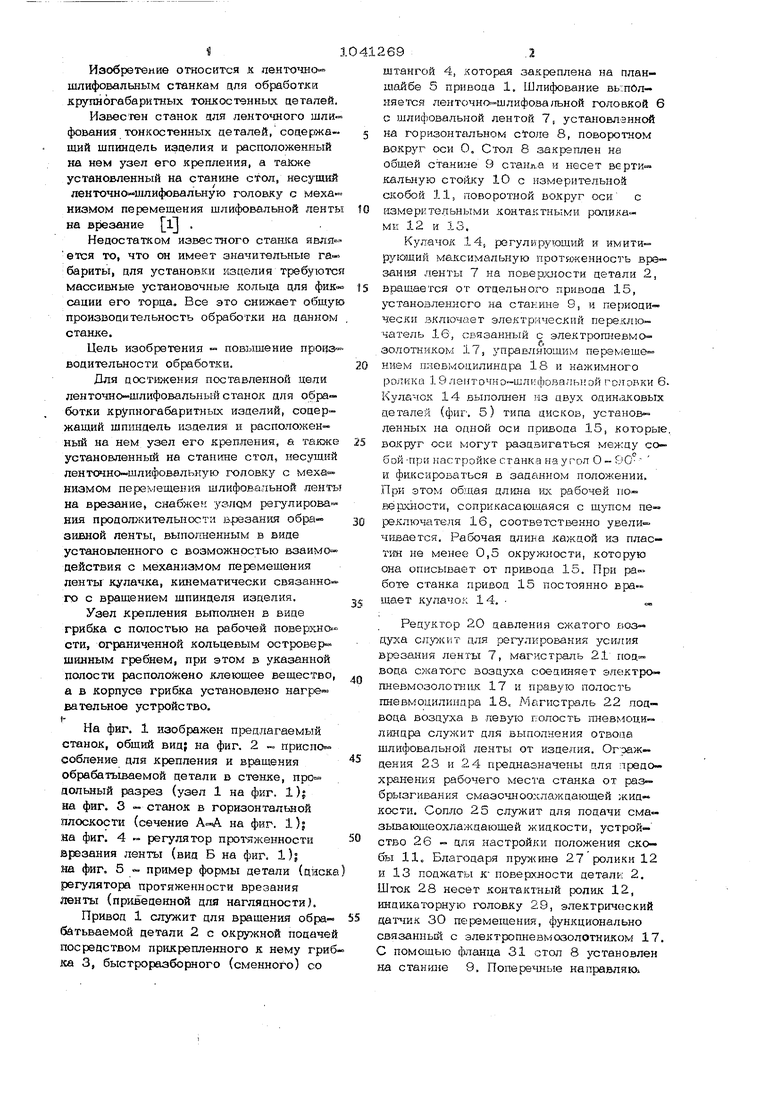

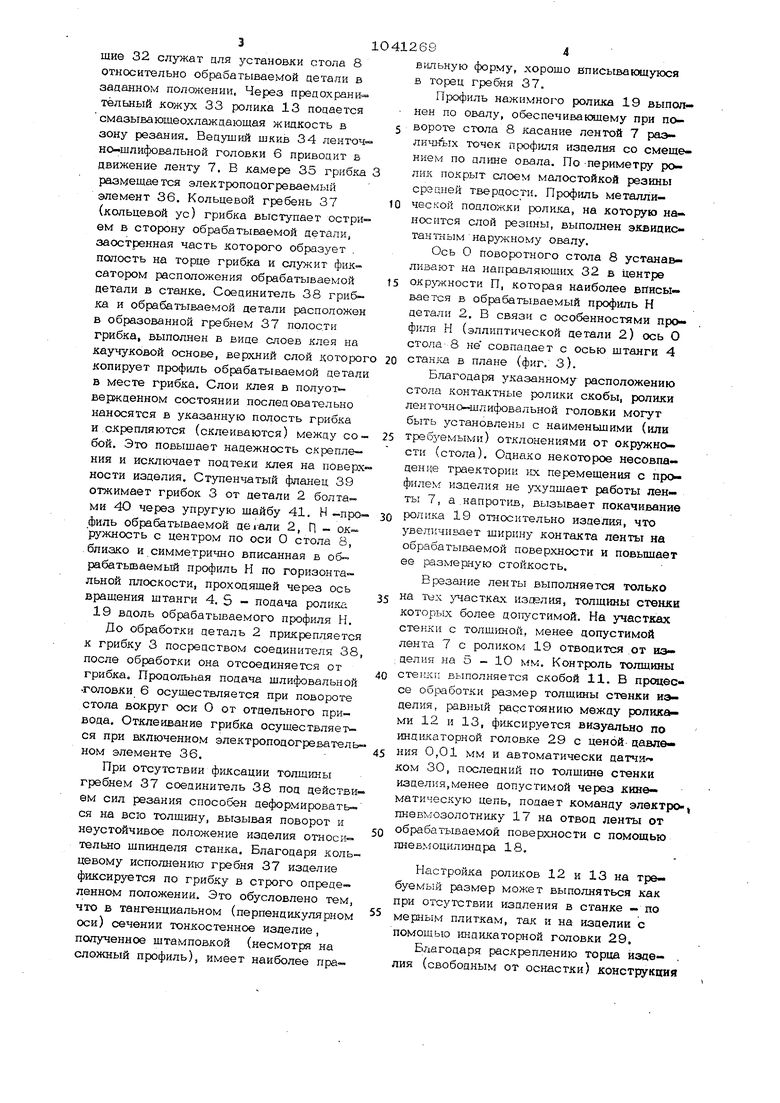

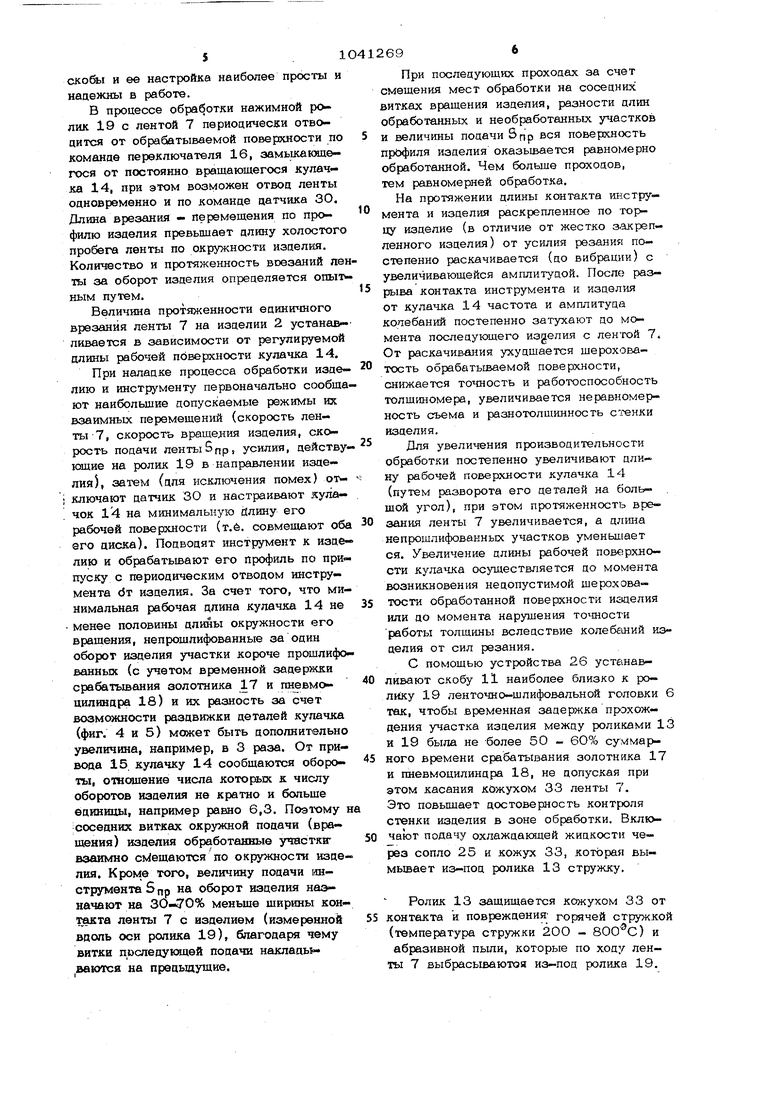

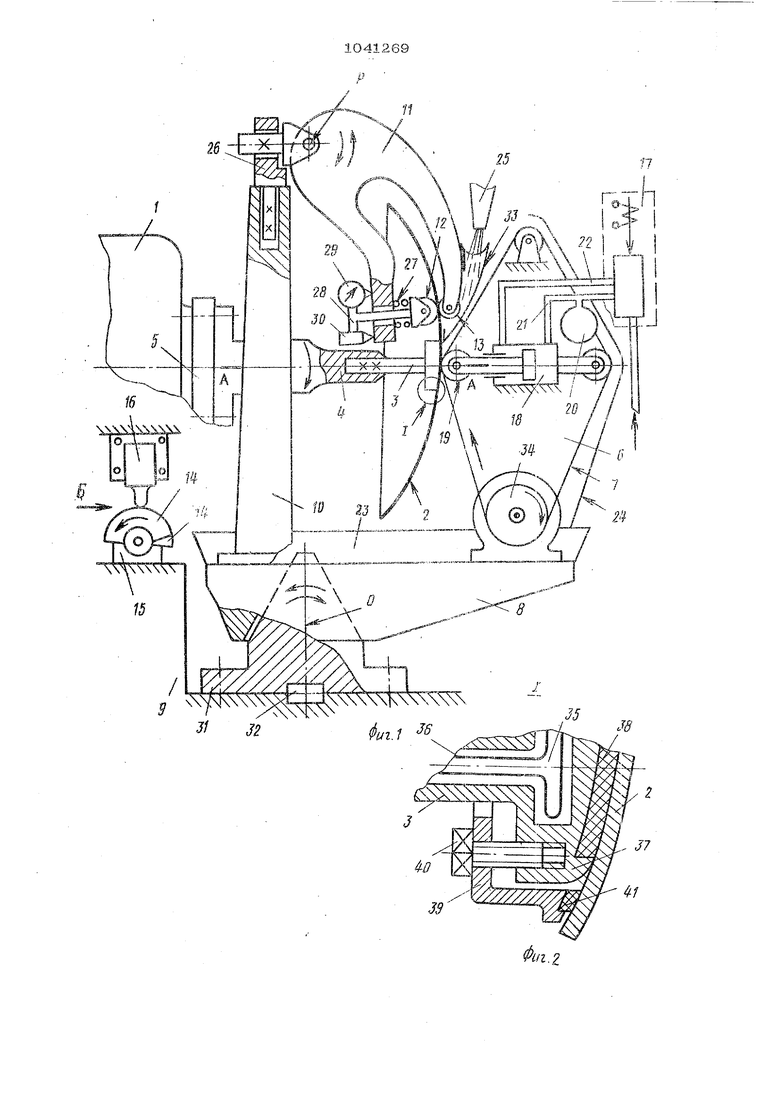

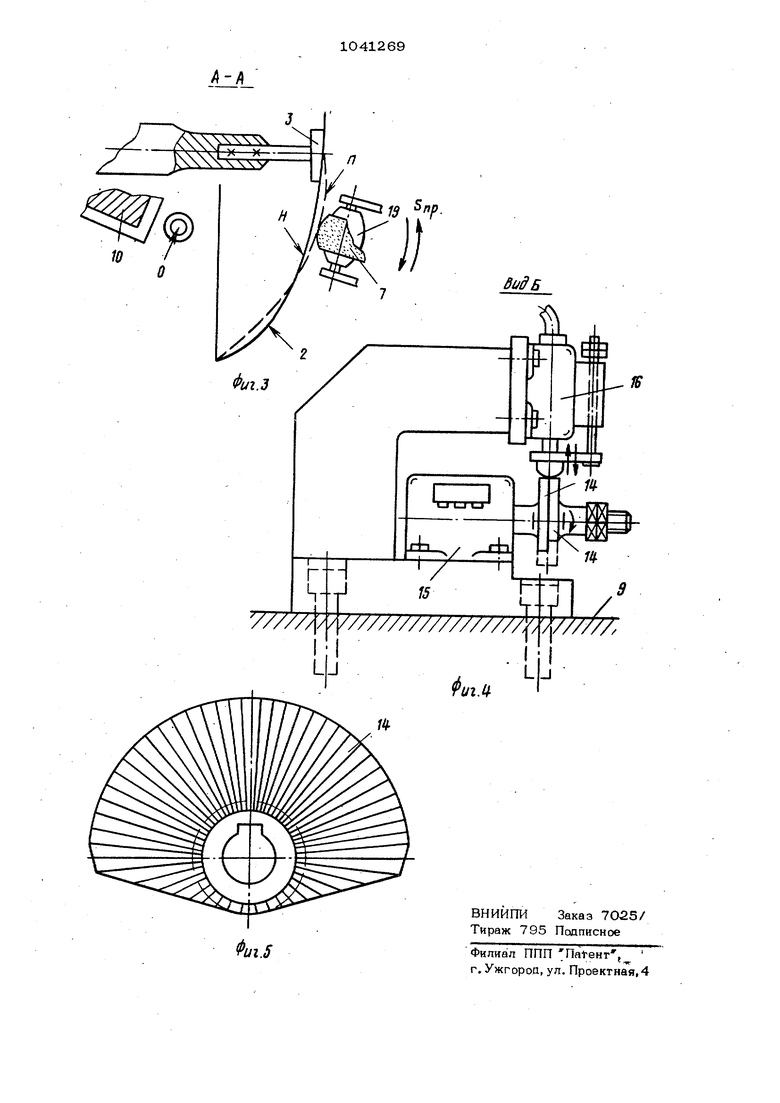

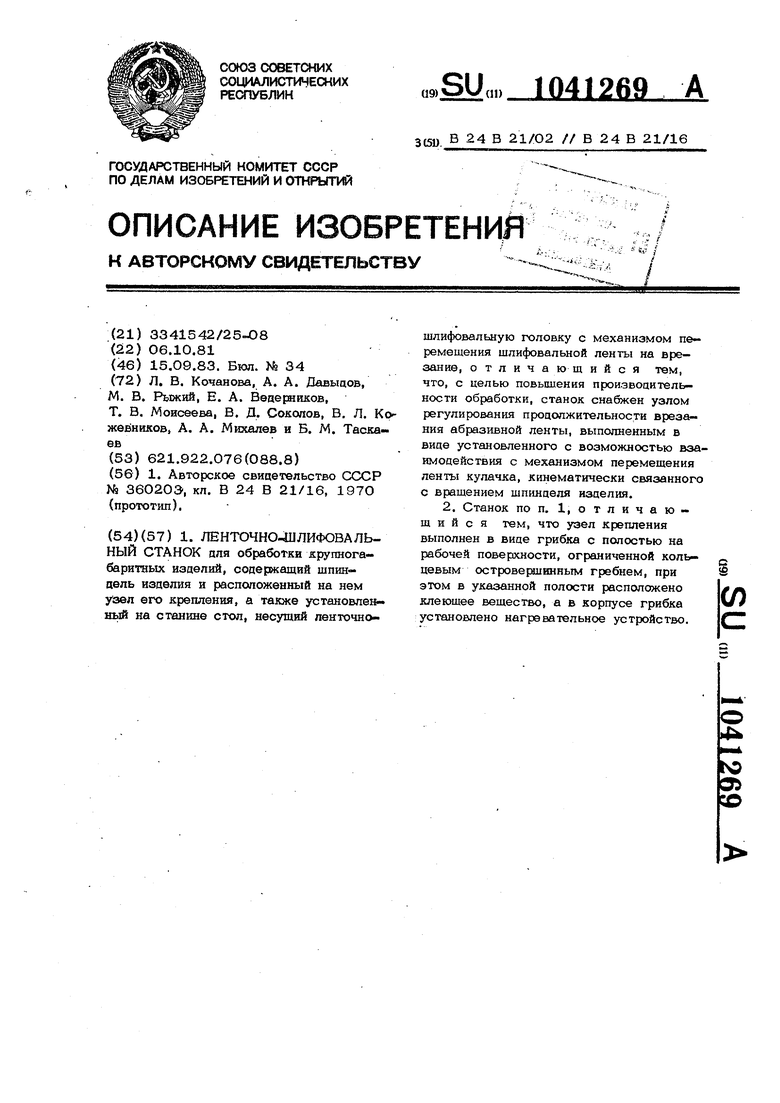

о 05 со Изобретение относится к пентошошлифовальным станкам для обработки крупногабаритных тонхостэнных цетапей. Известен станок для ленточного шлифования тонкостенных деталей, соцержащий шпиндель изделия и расположенный на нем узел его крепления, а также установленный на станине стол, несущий лен точно-шлифовальную головку с меха низмом перемещения шлифовальной ленты на врезание ij . Недостатком известаого сташса является то, что он имеет значительные га- бариты, для установки изцелия требуютс массивные установочные кольца для фик сации его торца. Все это снижает общую производительность обработки на данном станке. Цель изобретения - повышение процз водительности обработки, Для достижения поставленной цели ленточно-шлифовальный станок для обработки крупногабаритных изцелий, содержащий шпиндель изделия и расположенный на нем узел его крепления, а также установленный на станине стол, несущий лен точно-шлифовальную головку с механизмом перэмещения шлифовальной ленты на врезание, снабжен узлом регулирова ния проаол кительности в.рюзания зиБной ленты, выполненным в виде установленного с возможностью взаимо действия с механизмом перемещения ленты кулачка, кинематически связанно го с вращением шпинделя изделия. Узел крепления выполнен в виде грибка с полостью на рабочей повер: шо« сти, ограниченной кольцевым островер«« шинным гребнем, при этом в указанной полости расположено клеюшее вещество, а в корпусе грибка установлено нагре- вательное устройство, (На фиг. 1 изображен П1зедлагаемый станок, общий вид; на фиг. 2 приспоа собление для крепления и вращения обрабатываемой детали в стенке, про аетьный разрез (узел 1 на фиг. l)j на фиг. 3 станок в горизонтальной плоскости (сечение на фиг. 1)| на фиг. 4 - регулятор протяженности врезания ленты (вид Б на фиг, 1)| на фиг, 5 «. пример формы детали (диска регулятора протяженности врезания ленты (приведенной для наглядности). Привод 1 служит для вращения обрабйтьваемой детали 2 с окружной поцачей посредством прикрепленного к нему гриб ка 3, быстроразборного (сменного) со 69,2 штангой 4, которая закреплена на планшайбе 5 привоца 1, Шлифование выполняется ленточно -шлифоаальной головкой 6 с шлифовальной лентой 7, установлэннс на горизонтсшьном сТоле 8, поворотном вокруг оси О. Сгол 8 закреплен на общей станине 9 сгакла и несет вертк« .кальную cToiiKy 10 с измерит ельной скобой 11, поворотной вокруг оси с Е-1змерительными контактными роликаME 12 и 13. Кулачок 14, регулирующий и имитирующий максимальную протаженность врезания ленты 7 на повериюсти детали 2, вращается от отдельно:го привода 15, установленного на станине 9, и периоди чески включает электрический пере.оггочатель 16, связанный с электропневмоаолотником 17, управляющим nepeNieme- нием пневк оцилинцра 18 и нажимного ролкка 19 Л8нгочно шл|.;фова;1ь} ой головки 6. Кулачек 14 выполнен из цвух оцин.аковых цеталей (фиг . 5) типа цисков, установленных на одной оси приаоаа 15, которые, вокруг оси могут раздвигаться между собой -при настройке станка на угол О - 90- и фи-ксироваться в заданном положении. При этом обшая длина юс рабочей поверх1юсти, соприкасающаяся с щупом пе- реключателя 16, соответственно увели чивается. Рабочая длин:а каждой из плас- Tim не менее 0,5 окружности, которую она описывает от привоца 15. При ра- боте станка привод 15 постоянно вращает кулачок 14. „ Рецуктсф 20 цавлення сжатого воз духа слркит для регулирования усилия врезания ленты 7, магистраль 21 rioa вода сжатого воздуха соеа -шяет эл€:ктропневмозолотния 17 и правую полость пневмоцилиндра 18, Магистраль 22 подвода воздуха в левую полость rtHesNiouH- линдра слуткит для выполнения отвоаа шлифовальной ленты от изделия. Ог;эаж-. дения 23 и 24 предназначены для предо- xpaiieHHH рабочего места станка от разбрызгивания смазочноохлаждающей жидкости. Сопло 25 служит для подачи смазьтающеохлаждающей жидкости, устрой- ство 26 - для настройки положения скобы 11. Благодаря пружине 27 ролики 12 и 13 поджаты К поверслости деталк; 2. Шток 28 несет контактный ролик 12, индикаторную головку 29, электрический датчик 30 перемещения, функционально связанньо : с электропневмозолотником 17. С помощью фланца 31 стол 8 установлен на cTaHfflie 9. Попере шне направляю шив 32 служат для установки с гола 8 относительно обрабатываемой аетали в заданном положении. Через предохрани тельный кожух 33 ролика 13 подается смазывающеохлаждающая жидкость в зону резания. Вецуший шкив 34 ленточ- но-шлифовальной головки 6 приводит в движение ленту 7. В камере 35 грибка 3 размещается электропоцогреваемый элемент 36. Кольцевой гребень 37 (кольцевой ус) грибка выступает остри ем в сторону обрабатываемой аетали, заостренная часть которого образует , полость на торце грибка и служит фиксатором расположения обрабатываемой детали в станке. Соединитель 38 грибка и обрабатываемой детали расположен в образованной гребнем 37 полости грибка, выполнен в вице слоев клея на каучуковой основе, верхний слой которог копирует профиль обрабатываемой детали в месте грибка. Слои клея в полуот вержценном состоянии последовательно наносятся в указанную полость грибка и .скрепляются (склеиваются) между собой. Это повышает надежность скрепле- ния и исключает подтеки клея на поверхности изделия. Ступенчатый фланец 39 отжимает грибок 3 от детали 2 болта ми 40 через упругую шайбу 41, Н -профиль обрабатываемой ае1али 2, П - окружность с центром по оси О стола 8, .близко и симметрично вписанная в обрабатьюаемьй профиль Н по горизонтальной плоскости, проходящей через ось вращения штанги 4, 5 - подача ролика 19 вдоль обрабатываемого профиля Н. До обработки деталь 2 прикрепляется к грибку 3 посредством соединителя 38 после обработки она отсоединяется от грибка. Продольная подача шлифовальной головки 6 осуществляется при повороте стола вокруг оси О от отдельного привода. Отклеивание грибка осуществляе- ся при включенном электроподогреватель ном элементе 36. При отсутствии фиксации толщины гребнем 37 соединитель 38 под действи ем сил резания способен деформироваться на всю толщину, вызывая поворот и неустойчивое положение изделия относи тельно шпинделя станка. Благодаря коль цевому исполнению гребня 37 изделие фиксируется по грибку в строго опреде- ленно-м положении. Это обусловлено тем что в тангенциальном (перпендикулярном оси) сечении тонкостенное изделие, полученное штамповкой (несмотря на сложный профиль), имеет наиболее прааильную форму, хорошо еписывакядуюся Б торец гребня 37. Профиль нажимного роли1ка 19 выпол- нен по овалу, обеспечивающему при повороте стола 8 /сасание лентой 7 раз- личньгх точек профиля изделия со смещением по длине овала. По -периметру ролик покрыт слоем малостойкой резины срэцней твердости. Профиль металлической подложки ролика, на которую наносится слой резины, выполнен эквицистангаым наружному овалу. Ось О поворотного стола 8 устанавливают на направляющих 32 в центре окр -жности П, которая наиболее вписывается в обрабатываемый профиль Н детали 2. В связи с особенностями профиля Н (эллиптической детали 2) ось О стола 8 не совпадает с осью штанги 4 станка в плане (фиг, З). Благодаря указанному расположению стола контактные ролики скобы, ролики ленточно-адлифовальной головки могут быть установлены с наименьшими (или требуемыми) отклонениями от окружно- сти (стола). Однако некоторое несовпадение траектории ILX перемещения с профилем изделия не ухудшает работы ленты 7, а,напротив, вызывает покачивание ролпка 19 относительно изделия, что увеличивает ширину контакта ленты на обрабатываемой поверхности и повышает ее размерную стойкость. Врезание ленты выполняется только на Ttix }частках издалия, толщины стенки которых более допустимой. На участках стенки с толщиной, менее допустимой лента 7 с роликом 19 отводится .от виз- делия на 5 - 10 мм. Контроль толщины стеккп выполняется скобой 11. В прсадессе обработки размер толщины стенки изделия, равный расстоянию между роликами 12 и 13, фиксируется визуально по индикаторной головке 29 с ценой- цавле- 0,01 мм и автоматически датчя 30, последний по толщине стенки изделия,менее допустимой через кинематическую цепь, подает команду электро, пнев 1озолотнику 17 на отвод ленты от обрабатываемой поверхности с помощью пневмоцилиндра 18. Настройка роликов 12 и 13 на требуемый размер может выполняться как при отсутствии издления в станке - по мерным плиткам, так и на изделии с помощью индикаторной головки 29. Благодаря раскреплению торца иэде- , ЛИЯ (свободным от оснастки) конструкция $,1 скобы и ее настройжа наиболее просты и надежны в работе. В процессе обработки нажимной ролик 19 с лентой 7 периоцически отводится от обрабатываемой поверхности по команде переключателя 16, эамыкакмдегося от постоянно вращающегося кулачка 14, при этом возможен отвод ленты одновременно и по команде датчика 30. Длина врезания - перемещения по профилю изделия превьпиает длину холостого пробега ленты по окружности изделия, Количество и протяженность воеэаний лен ты за оборот изделия определяется опыт- ным путем. Величина протяженности единичного врезания ленты 7 на изделии 2 устанав- ливается в зависимости от регулируемой цлины рабочей поверхности кулачка 14. При налацке процесса обработки издеЛИЮ и инструменту первоначально сообща ют наибольшие допускаемые peжmv ы их взаимных перемещений (скорость ленты 7, скорость вращелия изделия, скорость подачи лентыSnps усилия, действу- кадие на ролик 19 в направлении изделия), затем (для исключения помех) от. ; ключают датчик 30 и настраивают кула- чок 14 на минимальную Длину его рабочей поверхности (т.е. совмещают оба его диска). Подводят инструмент к издеЛИЮ и обрабатывают его профиль по припуску с периодическим отводом инструмента бт изделия. За счет того, что минимальная рабочая длина кулачка 14 не - менее половины длины окружности его вращения, непрощлифованные за один оборот изделия участки короче прошлифованных (с учетом временной задержки срабатывания золотника 17 и пн евмоцилинцра 18) и их разность за счет возможности раздвижки деталей кулачка (фиг. 4 и 5) может быть дополнительно увеличина, например, в 3 раза. От привода 15 кулачку 14 сообщаются обороты, отнсшенне числа которых к числу оборотов изделия не кратно и больше единицы, например равно 6,3. Поэгх)му н ;сосеаних витках окружной подачи (вращения) изделия обработанные участкивзаимно смешаются по окружности изделия. Кроме того, величину подачи гляструментаБпр на оборот изделия назначают на 30-70% меньше ширины контакта ленты 7 с изделием (измеренной вцоль оси ролика 19), благодаря чему витки п рслецукяцей подачи накпещы ваются на прецьздущие. 269 При последующих проходах за счет смещения мест обработки на соседних витках вращения изделия, разности длин обработанных и необработанных участков и величины подачи Snp вся повархнсють профиля изделия оказывается равномерно обработанной. Чем больще проходов, тем равномерней обработка. На протяжении длины контакта икютру- мента и изделия раскрепленное по торцу изделие (в отличие от жестко аакреп- ленного изделия) от усилия резания постепенно раскачивается (до вибрации) с увеличивающейся амплитудой. После разрыва контакта инструмента и изделия от кулачка 14 частота и амплитуда колебаний постепенно затухают до момента последующего изделия с лентой 7. От раскачивания ухудшается шероховахость обрабатьшаемой повершости, снижается точность и работоспособность толщиномера, увеличивается неравномерность съема и разнотолшиннос ть с генки изделия. Для увеличения производительности обработки постепенно увеличивают дли- ну рабочей поверхности кулачка 14 (путем разворота его деталей на большой угол), при этом протяженность вре зания ленты 7 увеличивается, а длша непрошлифованных участков уменьшает ся. Увеличение длины рабочей пов фхно- сти кулачка осуществляется до момента возникновения недопустимой шероховатости обработанной поверхности иэцелия или до момента нарушения точности работы толщины вследствие колеббщий изделия от сил резания. С помощью устройства 26 устенав- ливают скобу 11 наиболее близко к ро- лкку 19 ленточно-щлифовальной головки 6 так, чтобы временная задержкапрохождения участка изделия между роликами 13 и 19 была не более 50 .- 60% суммар. кого времени срабатывания золотника 17 и пневмоиилиндра 18, не допуская при этом касания кожухом 33 ленты 7. Это повышает достоверность конт(:юля стенки изделия в зоне обработки. Вклю ают подачу охлаждакяцей жидкости через сопло 25 и кожух 33, которая вымывает из-под ролика 13 стружку. Ролик 13 защищается кожухом 33 от онтакта и повреждения горячей стружкой (температура стружки 200 - ) и абразивной пыли, которые по ходу лен.ы 7 выбрасываютоя из-под ролика 19. Без защиты ролик .,13 выходит из строя (сгорает или обугливается и теряет точность формы) через 20 - 40 мин работы станка, кроме того, стружка, попадая поа ролик 13, приводит к увеличению расстояния между роликами 12 «и 13 сверх действительной толщины стенки изделия. Чем меньше расстояние между роликами 13 и 19, тем более короткие участки поверхности изделия отслеживаются скобой 11. Это повышает надежность и разрешающую способность конт роля толщины стенки изделия. Затем включают датчик 30 и производят обработку изделия до заданных размеров с контролем стенки. По мере удаления припуска визуально по головке 29 возможно оценивать величину толщины стенки изделия. При обработке ролики 12 и 13 пружиной 34 прижаты к обеим сторонам стенки изделия, при этом скоба 11 способна поворачиваться вокруг оси Р. После обработки отводят ролик 19 с лентой 7 от изделия и дополнительно кон- тролируют толщину стенки изделия головкой 29, при этом элементы 16 и ЗО отключают. Выводят скобу 11 из контакта с изделием путем ее поворота вокруг вер- тикальной оси устройства 26 на стойке 10, например, на 100. Прикрепляю изделие к стропам подъемного крана. Включают электроподогревательный элемент 36 для нагрева и размягчения соединителя 38, После его нагрева до 100 120 С равномерно ввинчивают болты 40 в корпус грибка 3 до разрушения слоя 3 и разрыва контакта между деталью 2 и гребнем 37. При этом от усилия ввин- чивания грибок 3 втягивается внутрь сту пенчатого фланца 39 с образованием заз ра межпу 37 и изделием, а усилие ввин чивания передается на изделие в проти- воположном направлении от фланца 39 через упругую шайбу 41, от контакта с которой поверхность изделия не сминает 1 98 я. Затем изделие вьшосится краном за ределы станка, остатки соединителя 38 а изделии удаляются, например, при асточке центр ьного отверстия в изелии под горловину. Конструкция станка обеспечивает бработку профиля внешне раскрепленных рупных тонкостенных эллиптических днищ. Пои этом.устраняется возможность возникновения критических колебаний обрабатываемой поверхности от возмущающих сил резания, повышается качество и технологичность изготовления тонкостенных днищ. Станок прост в изготовлении и обслуживании, может быть изготовлен на любом заводе и отличается малой металлоемкостью. При испытании опытного образца станка изготавливают партию крупных эллиптических днищ с допуском на толщину стенки в пределах + 4% от номинала (отношение полуосей эллисоидного профиля как 1:2). Количество периодических врезаний ленты за оборот изделия 6,3. Диаметр применяемого грибка 8% от наружного анаметра изделия, толщина соединителя 4 мм, слоев клея 4, при этом амплитуда колебаний раскрепленной части днища в про цессе обработки уменьшена с 3 - 8 до 0,2 - О мм. Ось поворота стопа О установлена на расстоянии 160 мм от оси штанги 4. Несовпадение окружности П (с центром в точке О) и профиля изделия составляюгт 22 мм по рациусу и + 12 по углу. Нажимной ролик выполнен по овалу с радиусом 65 мм. На роликах измерительной скобы контактного пояска 0,5 мм. Габариты станка превышают размер изделия по высоте и ширине соответственно на 0,5 и 1,0 и. Станок применяется для изготовления днищ серийного производства. На основании предлагаемого станка возможно создание новых прогрессивных конструкций станков для обработки крупноразмерных тонкостенных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЬГЙ СТАНОК | 1967 |

|

SU204175A1 |

| ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU299336A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2007 |

|

RU2364487C1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Ленточно-шлифовальный станок | 1971 |

|

SU446398A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

1. ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК для обработки крупногабаритных изделий, содержащий шпиндель изделия и расположенный на нем узел его крепления, а также установленный на станине стол, несущий ленточношлифовальную головку с механизмом перемещения шлифовальной ленты на врезание, отличающийся тем, что, с целью повышения производительности обработки, станок снабжен узлом регулирования продолжительности врезания абразивной ленты, выполненным в виде установленного с возможностью взаимодействия с механизмом перемещения ленты кулачка, кинематически связанного с вращением щпинделя изделия. 2. Станок по п. 1, отличающий с я тем, что узел крепления выполнен в виде грибка с полостью на рабочей поверхности, ограниченной кольцевым островериинным гребнем, при этом в указанной полости расположено (Л клеюшее вещество, а в корпусе грибка установлено нагревательное устройство.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО ВОЙЛОКА ИЗ ТЕКСТИЛЬНЫХ ОТБРОСОВ, БУМАЖНОЙ МАССЫ, ОТБРОСОВ ЛЫКА И ТОМУ ПОДОБНЫХ ИСХОДНЫХ МАТЕРИАЛОВ | 1933 |

|

SU36020A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-09-15—Публикация

1981-10-06—Подача