(54) ЛЕНТОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ

ДВИГАТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок дляОбРАбОТКи лОпАТОК гАзОТуРбиННыХдВигАТЕлЕй | 1977 |

|

SU810454A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU686850A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU931403A2 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Ленточно-шлифовальный станок для обработки лопаток | 1977 |

|

SU657976A2 |

| Ленточно-шлифовальный станок для обработки лопаток | 1976 |

|

SU627949A2 |

| Ленточно-шлифовальный станок для об-РАбОТКи лОпАТОК | 1978 |

|

SU837795A1 |

| Ленточно-шлифовальное устройство | 1978 |

|

SU891364A2 |

Изобретение относится преимущественно к области ленточно-шлифовальных станков, предназначенных для обработки пера лопаток газотурбинных двигателей, и может быть использовано в авиационной и др. промышленностях.

По основному авт. св. № 737196 известен ленточно-шлифовальный станок для обработки лопаток, содержащий люльку механизма обката со шпинделем изделия и пиноль механизма подачи, в которой крепится огибаемый движущейся абразивной лентой профильный контактный копир, приче.м с люлькой механизма обката кинематически связан кулачок, взаимодействующий в конце подачи с роликом, установленным на пиноли механизма додачи 1.

Однако известный станок устраняет кинематическую погрешность обработки, возникающую только при определенной величине износа абразивной ленты по толщине. Поэтому его применение целесообразно в основном при обработке лентами, очень быстро изнашивающимися по толщине, например при шлифовании титановых лопаток водостойкими абразивными лентами, когда одной ленты обычно хватает на 3-4

лопатки, причем после обработки 2-й лопатки лента значительно уменьшается по толщине, а при обработке последующих лопаток ее толщина уменьшается весьма незначительно.

, При обработке деталей лентами с высокой стойкостью, когда ленты постепенно уменьшаются по толщине по мере обработки лопаток, например при шлифовании стальных лопаток маслостойкими лентами, станок дает некоторую кинематическую погрешЮ ность обработки, так как его указанный кулачок может быть подгогнан только на какую-то одну определенную величину износа ленты по толщине; при другой величине износа ленты появляется кинематическая погрешность обработки.

Цель изобретения - повышение точно15сти станка за счет полного устранения кинематической погрещности обработки при любой величине износа ленты по толщине.

Указанная цель достигается тем, что кулачок выполнен коническим в направленной

20 оси качения люльки с возможностью перемещения вдоль ее оси, а торцовая поверхность кулачка выполнена в виде обратного указанному конуса, взаимодействующего с

роликом введенного в станок устройства кор ректирования осевого положения кулачка.

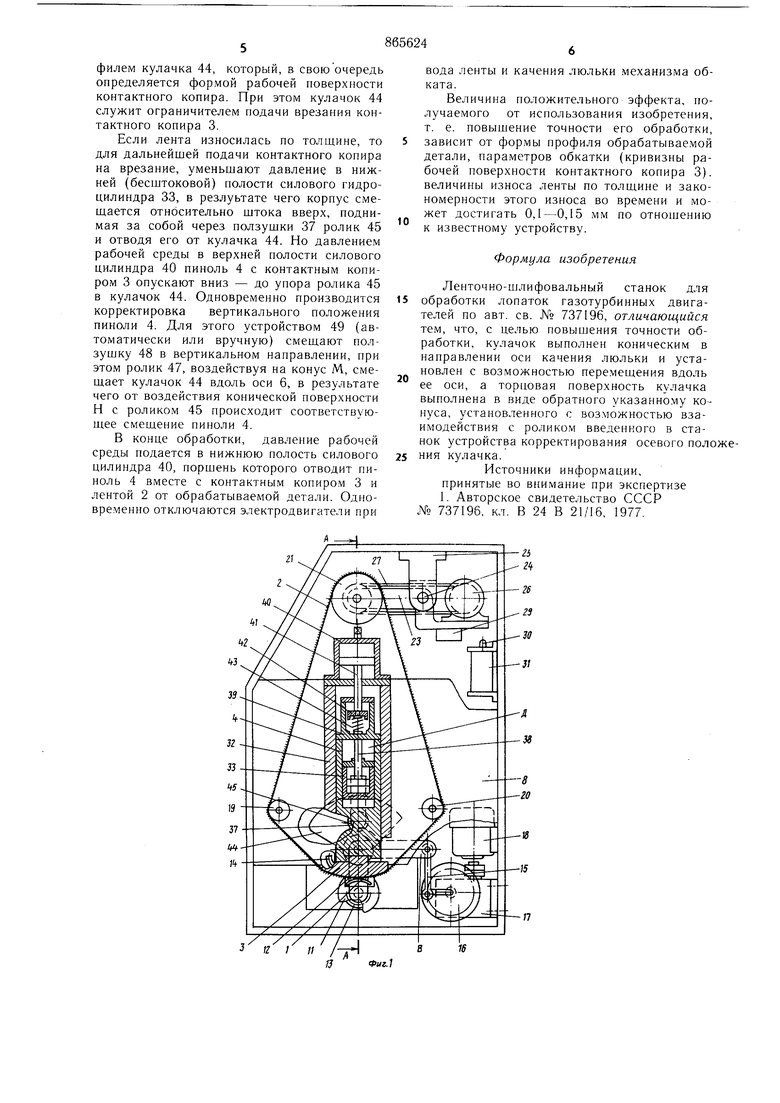

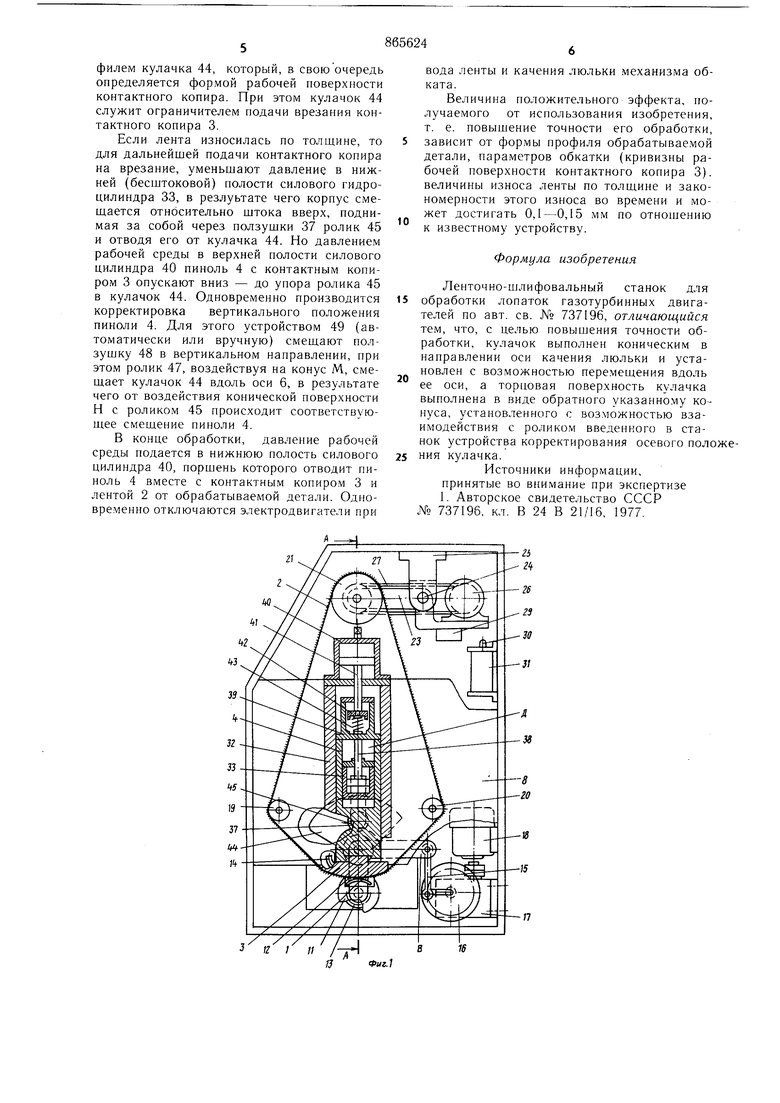

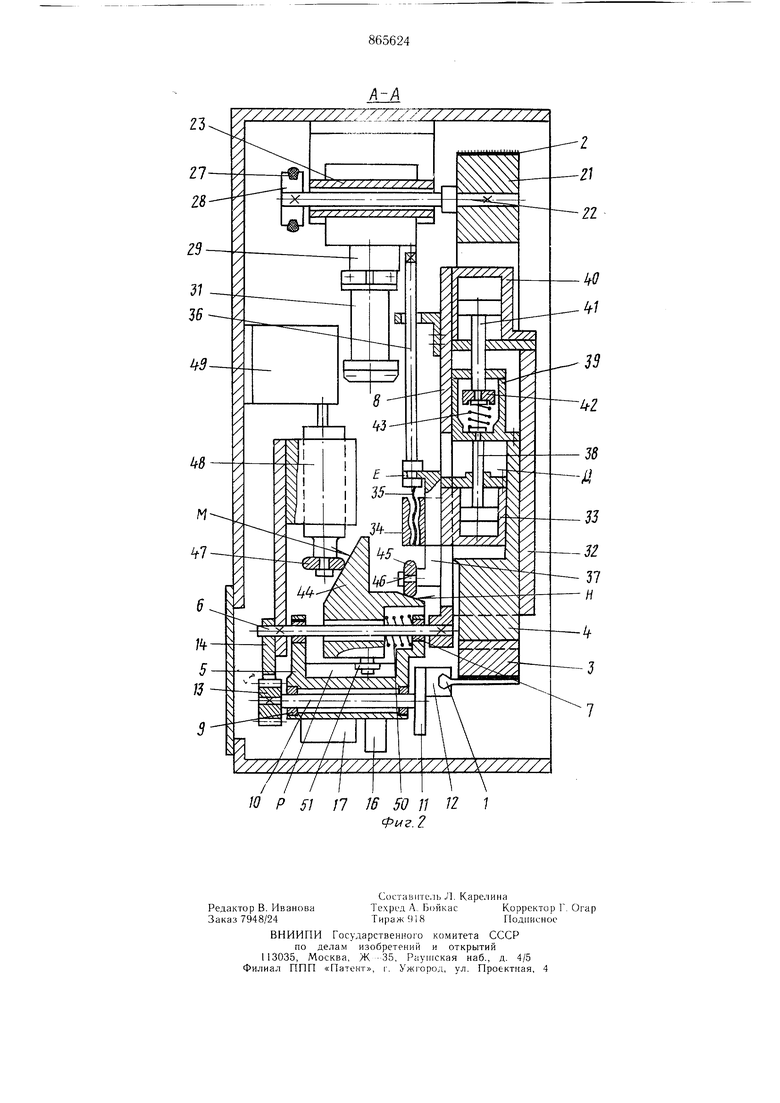

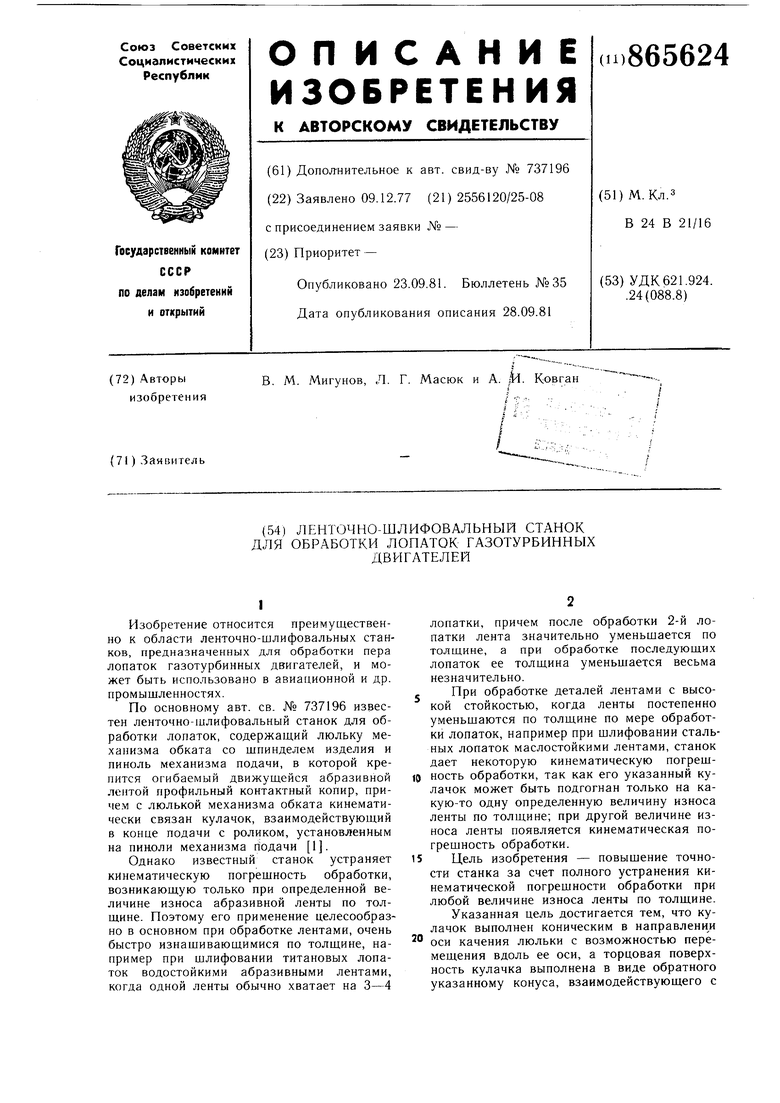

На фиг. 1 изображен станок в илоскости качения люльки механизма обката, вид спереди; на фиг. 2 - сечение А-А на фиг. 1.

В станке обработка лопатки 1 производится с помощью абразивной ленты 2, движущейся по профильному контактному копиру 3, установленному на пиноли 4 механизма врезания.

Механизм обката станка имеет люльку 5, в которой закреплена ось 6, концы которой установлены с помощью подшипников 7 в станине 8. В люльке на подщипниках 9 установлен шпиндель 10, на планшайбе 11 которого с помощью базового приспособления 12 крепят обрабатываемую лопатку 1. На втором конце щпинделя закреплена сателлитная шестерня 13, входящая в зацепление с зубчатым сектором 14, неподвижно закрепленным на станине станка 8.

С кронштейном В люльки 5 шарнирно соединен шатун 15, второй конец которого шарнирно соединен с кривошипом 16, установленным на выходном валу редуктора 17, входной вал которого приводится во вращение от электродвигателя 18, установленного как и редуктор, на станине станка 8.

Бесконечная абразивная лента 2, помимо контактного копира 3, огибает установленные на станине направляющие ролики 19 и 20, а также приводной щкив 21, являющийся одновременно и натяжным, для чего он установлен с помощью вала 22 на коромысле 23, ось 24 поворота которого расположена на кронштейне 25, закрепленном на станине. Вал электродвигателя 26, установленного на коромысле 23, гибкой передачей 27 соединен со шкифом 28, закрепленным на валу 22 приводного щкива 21. Величиной груза 29, закрепленного на коромысле 23, регулируют силу натяжения абразивной ленты. При смене абразивной ленты 2 поворот коромысла 23 на оси 24 осуществляется штоком 30 силового цилиндра 31, закрепленного на станине станка.

Пиноль 4 механизма подачи установлена в направляющих корпуса Я2 с возможностью осевого перемещения.

В полости Д пиноли 4 установлен с возможностью осевого перемещения силовой цилиндр 33, на корпусе которого закреплена гайка 34, взаимодействующая с винтом 35, закрепленным на штанге 36, установленной с возможностью поворота, но без возможности осевого перемещения, на фланце Е ползущки 37, имеющей возможность перемещаться в вертикальных направляющих корпуса силового цилиндра 33. Штанга 36 с концом под ключ и винтовая пара 34--35 служат для настройки.

Шток 38 силового цилиндра 33 закреплен на стакане 39, который в свою очередь закреплен на верхнем торце пиноли 4.

На корпусе 32 механизма подачи закреплен силовой цилиндр 40, щток 41 которого через тарельчатую щайбу 42 и пружину сжатия 43 взаимодействует через стакан 39 с пинолью 4.

Кинематическая связь механизма обката с механизмом подачи выполнена в виде установленного на оси 6 качения люльки 5 кулачка 44, взаимодействующего с роли ком 45, ось 46 вращения которого закрепв лена на ползущке 37.

Рабочая поверхность Н кулачка 44 выполнена конической в направлении оси качения люльки 5, а торцовая поверхность М кулачка выполнена в виде конуса, обратного конической поверхности П, и взаимодействует с имеющим возможность свободно вращаться роликом 47, установленным на ползушке 48, приводимой в движение от устройства 49 корректирования осевого положения кулачка 44, для чего последний установлен на оси 6 с возможностью перемещения вдоль нее. Поджим кулачка 44 к ролику 47 осуществлен пружиной 50, установленной на оси 6. Кулачок 44 качается вместе с люлькой 5, для чего он снабжен роликом 51, расположенным в пазу Р люльки, параллельном оси ее качения, что дает возможность перемещать кулачок вдоль этой оси.

Работа станка осуществляется следующим образом.

От электродвигателя 26 вращается абразивная лента 2, от электродвигателя 18 совершает качения на оси 6 люлька 5 механизма обката, при этом сателлитная шестерня 13, перекатываясь по зубчатому сектору 14, через щпиндель 10 сообщает об- рабатываемой лопатке 1 формообразующее движение обкатки относительно огибаемого движущейся лентой контактного копира 3. Подача на врезание контактного копира 3 производится перемещением пиноли 4, которое осуществляется подачей давления

0 рабочей среды в верхнюю полость силового цилиндра 40, в результате чего его поршень через щток 41, тарельчатую щайбу 42, пружину 43 и стакан 39 смещает пиноль в направлении обрабатываемой детали.

В конце обработки ролик 45 подходит

к кулачку 44, который, качаясь вместе с люлькой 5, через ролик 45, его ось 46, ползушку 37, винт 35, гайку 34, корпус силового цилиндра 33, обе полости которого в этот момент находятся под давлением рабоQ чей жидкости, шток 38 и стакан 39 сообщает пиноли 4, а вместе с ней и контактному копиру 3 с лентой 2, дополнительное перемещение на величину кинематической погрешности в каждом промежуточном положении люльки механизма обката. Таким

5 образом, пиноль 4 совершает колебательные возвратно-поступательные перемещения синхронно с качением люльки, а величины этих перемещений определяются профилем кулачка 44, который, в свою очередь определяется формой рабочей поверхности контактного копира. При этом кулачок 44 служит ограничителем подачи врезания контактпого копира 3.

Если лента износилась по толщине, то для дальнейшей подачи контактного копира на врезание, уменьшают давление в нижней (бесштоковой) полости силового гидроцилиндра 33, в резлуьтате чего корпус смешается относительно штока вверх, поднимая за собой через ползушки 37 ролик 45 и отводя его от кулачка 44. Но давлением рабочей среды в верхней полости силового цилиндра 40 пиноль 4 с контактным копиром 3 опускают вниз - до упора ролика 45 в кулачок 44. Одновременно производится корректировка вертикального положения пиноли 4. Для этого устройством 49 (автоматически или вручную) смеш,ают ползушку 48 в вертикальном направлении, при этом ролик 47, воздействуя на конус М, смешает кулачок 44 вдоль оси 6, в результате чего от воздействия конической поверхности Н с роликом 45 происходит соответствующее смешение пиноли 4.

В конце обработки, давление рабочей среды подается в нижнюю полость силового цилиндра 40, поршень которого отводит пиноль 4 вместе с контактным копиром 3 и лентой 2 от обрабатываемой детали. Одновременно отключаются электродвигатели при

21

вода ленты и качения люльки механизма обката.

Величина положительного эффекта, получаемого от использования изобретения, т. е. повышение точности его обработки, зависит от формы профиля обрабатываемой детали, параметров обкатки (кривизны рабочей поверхности контактного копира 3). величины износа ленты по толщине и закономерности этого износа во времени и может достигать 0,1-0,15 мм по отношению к известному устройству.

Формула изобретения

Ленточно-шлифовальный станок для обработки лопаток газотурбинных двигателей по авт. св. № 737196, отличающийся тем, что, с целью повышения точности обработки, кулачок выполнен коническим в направлении оси качения люльки и установлен с возможностью перемещения вдоль ее оси, а торцовая поверхность кулачка выполнена в виде обратного указанному конуса, установленного с возможностью взаимодействия с роликом введенного в станок устройства корректирования осевого положения кулачка.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 737196, кл. В 24 В 21/16, 1977.

п

16

Авторы

Даты

1981-09-23—Публикация

1977-12-09—Подача