СП

СО

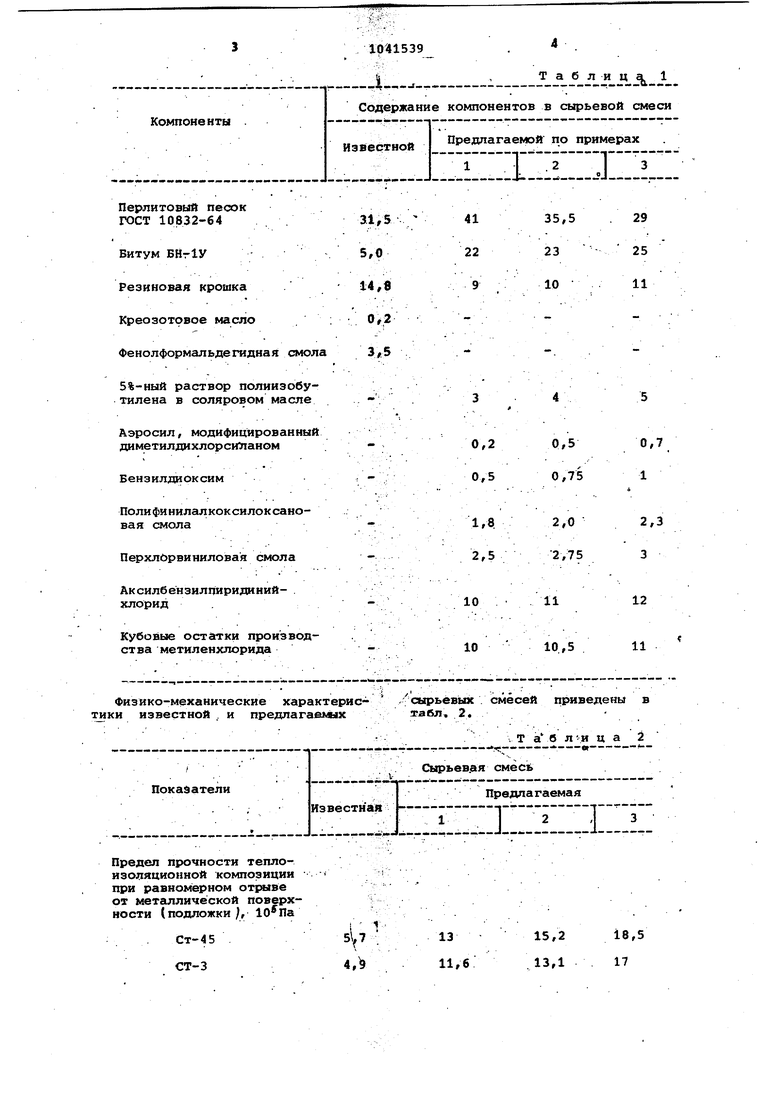

со Изобретение относится к теплйизо ляционным материалам и может быть использовано в строительстве тепло ВЬ1Х сетей для иэолирования гибких компенсаторов и участков поворота теплопровода, прокладаваемйх бесканально. Известна теплоизоляционнаямасс для трубопроводов с 1 , включающая следующие компоненты, мас..%: Битум . : 50-65 Вспученныйперлито. вый песок9-12 : Гранулы пенопо- . ли стирол а . . 6-8: . Бензин20-30 Недостатком указанной композици -является повьшенное водопо.глощедие материала. . ,Наиболее близкой к изобретению является теплоизоляционная компози ция для изоляции теплопроводов L2J включающая, мае. %: . Перлитовый, песок 22,7-39,8 Битум . . . 45-55 Резиновая крошка . 12-1.8 Креозотовое масло 0., 2-0,3 . Фенол-формальде- гидная смола . 3-4 . Недостатком известной композиции являются низкий предел прочно ти теплоизоляции к изолируемой поверхности, низкие гидроизоляционны свойства, не позволлквдие эксплуати .ровать теплоизоляцию длительное вр в условиях наличия подпочвенных во .болотистых местностей и т.д. Цель изобретения - повышение ад гезии к поверхности изолируемого металлического трубопровода, увели чение гидроизоляционных свойств ма териал.а и его морозостойкости. Поставленная Цель достигается .тем, что сырьевая смесь для изготовления теплоизоляции трубопровод . включающая перлитовый песок, битум резиновую крошку, дополнит ельно со держит 5%-ный растворполиизобутилена в соляровом масле, аэросил, м дифицированный диметилдихлорсилано бензилдиоксим полифинилалкоксилок сановую смолу, перхлорвиниловую смолу, алкилбензилпиридинийхлорид и кубовые остатки производства .мётиленхлорида при следующем соотношении компонентов, мас.%: Перлитовый песок 29-41 Битум22-25 Резиновая крощка 9-11 5%7ный раствор . полиизобутилена в соляровом масле 3-5 Аэросил, .МОДИфИЦИрованный диметиленхлорсиланом 0,2-0,7 Бензилдиоксим 0,5-1 ПолифиНИЛалко- ксилоксановая .. I смола . 1,8-2,3 Перхлорвиниловая смола. 2,5-3 Алкилбензилпири- , динийхлорид10-12 Кубовые остатки производства м.етиленхлорида10-11Кубовые .остатки производства етиленхлорида представляют собой смесь, в которую входят следующие койпоненты, мас.%: . Дихлор&тан 41 -Хлороформ15 Четыреххлори стый углерод . 26 Метиленхлорид7 Хлорированные выание гомологи этана 11 Бензилдиоксим - твердое вещество, имический реактив Х4, метилаэросилонкодисперсный порошок, марки АМ-1, роийводс.тва Калужского химико-меаллургического комбината ТУ-6-01-127-72. Перхлорвиниловая смола - тверое вещество гранулы,марКа ПСХ-0,5. Теплоизоляционную массу готовят следующим образом.. Исходные компоненты: кубовые остатки производства метиленхлорида, алкилбензилпиридинийхлорид, Перхлорвиниловая смола, поли4«нилалкокси- . локсановая смола, бензилдиоксим.; 5%-ный раствор полиизобутилена в соляровом масле загружают в реактор и доводят температуру смеси до и перемешивают, после чего вновь в смесь вводят аэросил, модифицированный диметилдихлорсиланом. Перемешивание перечисленных компонентов в реакторе при указанной температуре ведут до образования однородной массы, не содержащей тяжелой набухшей смолы и локальных скоплений аэросила. Гомогенизацию перечисленных -компонентов, из расчета одноразовой загрузки в реактор не менее 1000 кг, ведут в течение 55 мин. Одновременно готовят смесь битума, предвари-. тельно разогретого до 1бО°С, с резиновой крошкой и перлитовым песком, смесь гомогенизируется в течение 25 мин. Затем обе полученные смеси сманивают в реакторе при 150°С. Одновременно при гомогенизации всех исходных компонентов для. глубокой пропитки вспученного перлитовбго песка масса в .. реакторе подвергается ультвдзвуковой обработке при частоте 10 - 10 Гц. полученную теплоизоляционную массу загружают в форму, соответствуклцую профилю участка трубопровода, подлежащего покрытию теплоизоляцией, и формуют по предусмотренной технологии, например, посредством вибрирования с приложением пригруза. В табл. 1 приведены составы известной и предлагаекых сырьевых смесей для теплоизоляции.

Перлитовый песок ГОСТ 10832-64

Битум БНг1У Резиновая крошка Креозотовое масло , Фенолформальдегидная смол

5%-ный раствор полиизобутилена в соляровом масле

Аэросил, модифицированный диметилдихлорси)таном

Бензилдиоксим

Полифинилалкоксилоксановая смола

Перхлбрвиниловая смола

Аксилбензилпирилиний- . хлорид

Кубовые остатки производства метиленхлорида

11

12

10

11

10,5

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей | 1976 |

|

SU690050A1 |

| Теплоизоляционная композиция | 1978 |

|

SU729171A1 |

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1377271A1 |

| СОСТАВ ДЛЯ ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 1993 |

|

RU2032636C1 |

| Теплоизоляционная масса для покрытия теплопроводов | 1989 |

|

SU1766863A1 |

| Способ получения массы для теплоизоляции труб | 1986 |

|

SU1447784A1 |

| МАТЕРИАЛ РУЛОННЫЙ ГИДРОИЗОЛЯЦИОННЫЙ НАПЛАВЛЯЕМЫЙ НЕФТЕПОЛИМЕРНЫЙ | 1999 |

|

RU2175037C2 |

| Битумно-резиновая композиция | 1989 |

|

SU1666495A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2004 |

|

RU2270846C1 |

| Композиция для тепловой изоляции трубопроводов | 1982 |

|

SU1028651A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ TPSJBOnPOBOflOB., включающая перлитовый песок, битум, резиновую крошку, отличающаяся тем, что, с целью повышения адгезии к поверхности изолируемого металлического трубопровода, увеличения гидроизоляционных свойств материала, и его морозостойкости, она дополнительно содержит 5%-ный раствор полиизобутилена в соляровом масле, аэросил, модифицированный диметилдихлорсиланом, бензилдиоксим, , полифинилалкоксилоксановую смолу, перхлорвиниловую смолу, алкилбензилпиридинийхлорйд и кубовые остатки производства метиленхлорида при следующем соотношении компонент.ов, мас.%: Перлитовый песок , 29-41 Битум22-25 . Резиновая крошка 9-11 5%-ный раствор полиизобутилена в соляровом масле 3-5 Аэросил, модифицированный диметилдихлорсиланом0,2-0,7 Вензилдиоксим 0,5-1 Полифинилалкокси(/) локсановая смола 1,8-2,3 Перхлорвиниловая смола2,5-3 . Алкилбензилпиридинийхлорид10-12 Кубовые остатки производства метиленхлорида10-11

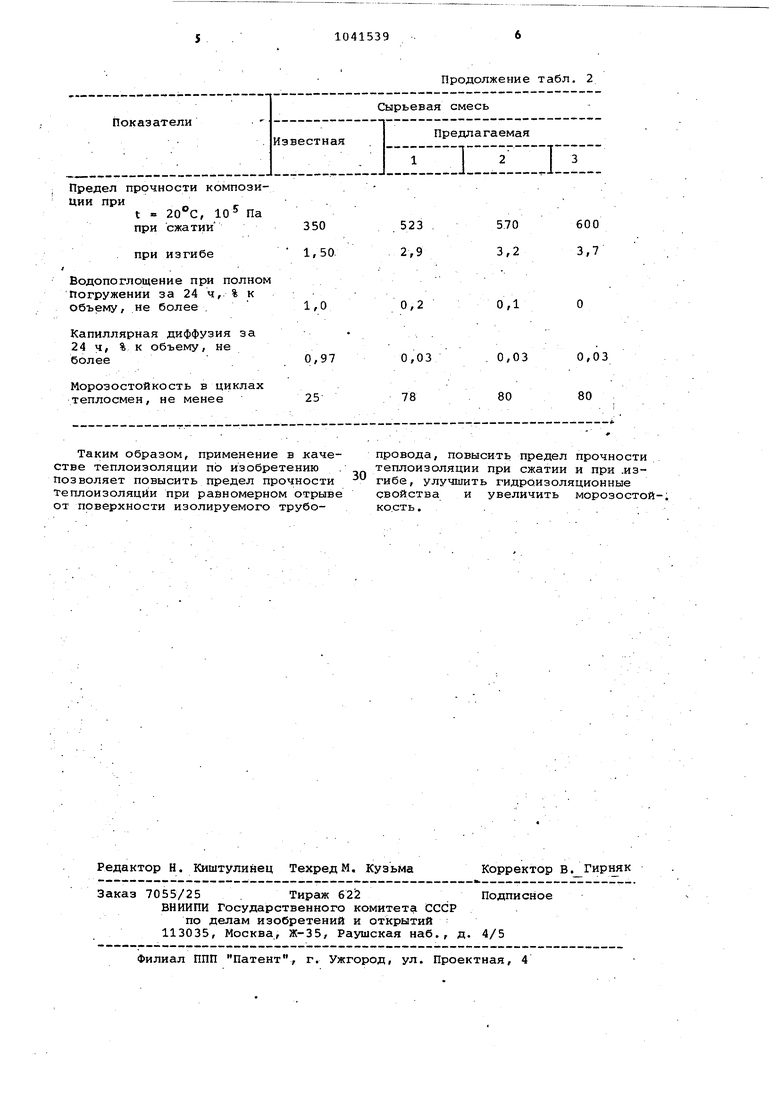

Физико-механические характеристикя известной , и предлагаемых

Предел прочности теплоизоляционной композиции при равномерном отрыве от металлической поверхности (подложки ),

сырьевых смесей приведены в таил, 2,

. Т а б л И ц а 2

Водопоглощение при полном Погружении за 24 ч, % к объему, не более .

Капиллярная диффузия за 24 ч, % к объему, не Таким образом, применение в качестве теплоизоляции по изобретению р позволяет повысить предел прочности теплоизоляции при равномерном отрыве от поверхности изолируемого трубоПродолжение табл. 2

ОД

0,2 провода, повысить предел прочности теплоизоляции при сжатии и при .изгибе, улучшить гидроизоляционные свойства и увеличить морозостойкость.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1972 |

|

SU430132A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплоизоляционная композиция | 1978 |

|

SU729171A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-09-15—Публикация

1981-01-09—Подача