СП

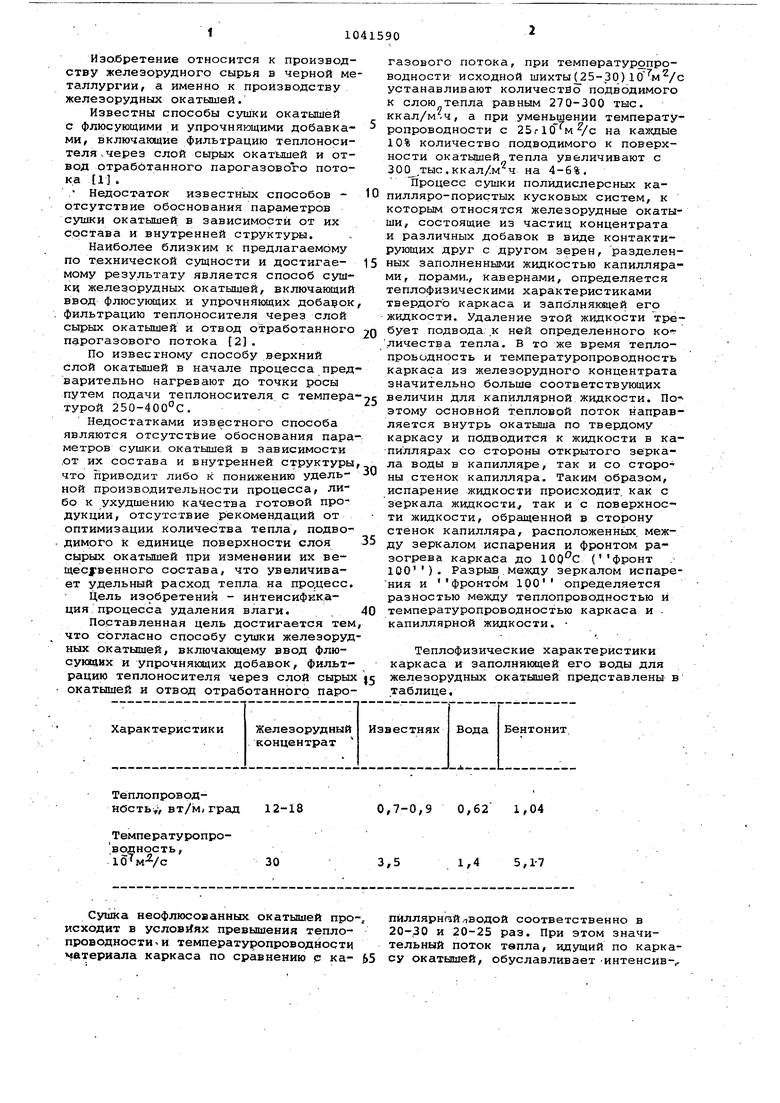

со Изобретение относится к производству железорудного сырья в черной ме таллургии, а именно к производству железорудных окатышей. Известны способы сушки окатышей с флюсующими и упрочняющими добавками, включающие фильтрацию теплоносителя ч через слой сырых окатышей и отвод отработанного парогазового потока 1 . . Недостаток известных способов отсутствие обоснования параметров сушки окатышей в зависимости от их состава и внутренней структуры. Наиболее близким к предлагаемому по технической С5Щности и достигаемому результату является способ сушки железорудных окатышей, включающий ввод флюсующих и упрочняющих добавок фильтрацию теплоносителя через слой сырых окатышей и отвод отработанного парогазового потока 2. По известному способу верхний слой окатышей в начале процесса пред варительно нагревают до точки роен путем подачи теплоносителя с темпера турой 250-400°С, Недостатками известного способа являются отсутствие обоснования пара метров сушки, окатышей в зависимости .от их состава и внутренней структуры что приводит либо к понижению удельной производительности процесса, либо к ухудшению качества готовой продукции, отсутствие рекомендаций от оптимизации количества тепла, подво. димрго к единице поверхности слоя сырых окатышей тгри изменении их вещес венного состава, что увеличивает удельный расход тепла на продесс. Цель изобретения - интеисифкк.ация процесса удаления влаги. Поставленная цель достигается тем что согласно способу сушки железоруд ных окатышей, включаклцему ввод флюсукмих и упрочнякнцих добавок, фильтрацию теплоносителя через слой сырых окатышей и отвод отработанного парогазового потока, при температуро проводности исходной шихты(25-30) устанавливают количество подводимого к слою тепла равным 270-300 тыс. ккал/м-ч, а при уменьшении температуропроводности с 25г10 м /с на каждые 10% количество подводимого к поверхности окатышей тепла увеличивают с 300,тыс.ккал/.м ч на 4-6%, Процесс сушки полидислерсных капилляро-пористых кусковых систем, к которым относятся железорудные окатыши, состоящие из частиц концентрата и различных добавок в виде контактирующих друг с другом зерен, разделенных заполненными жидкостью капиллярами, порами., кавернами, определяется теплофизическими характеристиками твердого каркаса и заполнякяцей его жидкости. Удаление этой жидкости требует подвода .к ней определенного ко личества тепла. В то же время теплопроводность и температуропроводность каркаса из железорудного концентрата значительно больше соответствующих величин для капиллярной жидкости. По этому основной тепловой поток направляется внутрь окатыша по твердому каркасу и подводится к жидкости в капиллярах со стороны открытого зеркала воды в капилляре, так и со стороны стенок капилляра. Таким образом, испарение жидкости происходит, как с зеркала жидкости так и с поверхности жидкости, обращенной в сторону стенок капилляра/ расположенных между зеркалом испарения и фронтом разогрева каркаса до (фронт 100). Разрыв между зеркалом испарения и фронтом 100 определяется разностью между теплопроводностью и температуропроводностью каркаса и . капиллярной жидкости. Теплофизические характеристики каркаса и заполняющей его воды для железорудных окатышей представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки железорудных окатышей на обжиговых машинах конвейерного типа | 1987 |

|

SU1433995A1 |

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1985 |

|

SU1285033A1 |

| Способ частичного обжига тонкоизмельченного известняка | 1982 |

|

SU1060693A1 |

| Способ охлаждения кусковых материалов | 1986 |

|

SU1420045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ИЗ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 1992 |

|

RU2034055C1 |

| Способ термической обработки окатышей из окисленных концентратов | 1981 |

|

SU971900A1 |

СПОСОБ.СУШКИ ОКАТЫШЕЙ, включающий ввод флюсующих и упрочняквдих добавок, фильтрацию теплоносителя через слой сырых окатышей и отвод отработанного парогазового потока, отличающийся тем, что, с целью интенсификации процесса удаления влаги, при температуропроводности исходной шихты

Тёплопров рдНОсть вт/м град

Температуропроводность,

Суижа неофлюсованных окатышей про-,пйллярнг-1й,1водой соответственно в

исходит в условиях превышения тепло-20-ДО и 20-25 раз. При этом значипроводности и температуропроводностительный поток тепла, идущий по каркаматериала каркаса по сравнению р ка- Ь5су окатышей, обуславливает Интенсив-,

0,7-0,9 0,62 1,04

5,1-7

1,4 ное образование пузырьков пара в режиме кипения на поверхности капилляров, определяемой глубиной расположе ния фронта 100. Образовавшийся на зеркале воды пар свободно удаляемся. из системы. Пузырьки пара, образовав шиеся на стенках капилляра, за счет расширения пароводяной смеси и повышения избыточного давления в капилляре выбрасываются из капилляра, выталкивая из нее вышерасположенные частицы воды. Таким образом, из капилляров, выходит смесь водяного пара и отдельных капель неиспарившейся;врды. Выбрасываемая под действием избыточного давления пароводяная смесь охлаждает поверхностный слой окатыша, кипение воды прекращается, давление быстро релаксируется, вода по капиллярам поднимается к зоне испарения,, начинается повторный разогрев окатыша, и цикЛ повторяется. Уменьшение коэффициента температуропроводности каркаса и приближение его к температуропроводности Капиллярной жидкости обуславливает при лижение фронта к зеркалу испарения воды. При этом, во-первых,, постепенно уменьшается количество : выбрасываемой неиспарившейся жидкости, во-вторых, постепенно уменьшает-. ся опасность разрушения окатышей и, следовательно, становится возможным увеличение количества подводимого/к окатышу тепла.В пределе при равенст ве коэффициента температуропроводное ти каркаса и жидкости, либо при ших значениях коэффициента температу ропроводности каркаса по сравнению, с жидкостью испарание последней проис-ходит только на зеркале и выброса ка пелек неиспарившейся влаги не происходит. Сушка таких систем может быть максимально интенсифицирована. Теплопроводность и TeMnepaTyponpo водность флюсующих и упрочняющих Д0бавок примерно на порядок ниже соответствующих величин железорудного концентрата. Поэтому повышение содер жания нерудных добавок в шихту спо- ; собствует .существенному приближению . фронта 100 к зеркалу испарения воды, что уменьшает возможность ризрушения окатышей и делает возможным повьппение температуры теплоносителя и увеличение количества тепла, подво димого к поверхности слоя окатышей. Поэтому интенсивность сушки окатышей при .включении в них нерудных материа лов может быть значительно увеличена при достаточно высоком качестве грто вой продукции. Экспериментально установлено, что при температуроцроводности и тепло-проводноети исходной шихты (2Б-30) и 1(J-18 Зт/М1град количество подводимого к слою тепласледует устанавливать равным 270-300 тыс. ккал м|Ч при температуре теплоносителя 300-4ЗО С. При температуропроводности шихты окатышей, меньшей 25-10 м/с следует производ ть корректировку количества подводимого к слою тепла. .При подводе к слою 260 тыс.ккал/м ч при вышеуказанных значениях температуропроводности и теплопроводности шихты интенсивность сушки окатышей является недостаточной и далека от своих предельных величин, что приво.дит либо только к частичному удалению влаги из слоя, либо к понижению удельной производительности агрегата. При подводе к слою более 300 тыс. ккал/м-ч возможно скальюа 1ие поверхностных чешуек и разрушение окатышей. Уменьшение температуропроводности шихты с 2510 м/с на каждые 10% следует сопровождать увеличением количес.тва подводимого к поверхности слоя тепла с 300 тыс.ккал/м . ч на 4-6%. Меньшее увеличение количества подводимого к слою тепла приводит к понижению удельной производительности агрегата без заметного улучшения . качества готовой продукции, а боль-шее - к растрескиванию и разрушению окатышей. Пример. Железорудный концент-. рат, флюсующие добавки в количестве 94,5 и 1 % сухую массу тщательно перемешивают и подогревают окомкованию. Пробы шихты отбирают перед . окомкователем, .направляют в физическуюлабораторию и подвергают анализам по.определению величин температуропроводности И теплопроводности по стандартной методике. Температуропроводность и теплопроводность шихты составляет соответственно 25 10 и 10 Вт/м,град. Количество подводимого к поверхности слоя тепла устанавливают равным 300 тыс.ккал/м ч. Для этогоприменительно к машине ОК-108 с площадью зоны сушки 28 м . подводят теплоноситель с температу-рой 400с в количестве . . , 300000-28 66000 м7н, 032-400 где 0,32 ккал/м град - теплоемкость теплрносителя при .; Температуру теплоносителя контролируют стандартными термопарами ji регулируют изменением коэффициента расхода воздуха перед топливрсжигающими устройствами зоны сушки II и остальных отапливаемых зон обжиговой машины. Расход теплоносителя контролиру- . ют стандартными измерительными ди.афрагмами и регулируют изменением положения, дросселирующих заслонок тягодутьевого оборудования. После зоны сущки обжиговые тележки в последующие технологические зоны, в которых окатыши подвергают вы5 10415 сокотемпературному упрочняющему обжигу, . Повьпиение содержания флюсуквдия материалов в шихте окатышей позволяет дополнительно интенсифицировать процесс их сушки. Так, при содерзка-5 НИИ в шихте 12% флюсующих добавок температуропроводность и теплопроводность шихты становится,равной соотввтственно 21 и б Вт/м«град. При этом количество подводимого10 к поверхности слоя тепла корректиру. следующим образом; . IS-iO -Qi 30040,05- 300 325тыс.ккал/мч, O.ivSiO-15 где 0,05 - доля приращения подводи-, 0 мого к поверхности слоя тепла на кажД Л Р уменьшения, начиная с 25 10 м/с величины температуропроводнести окатышей. Количество подаваемого теплоносителя составит O.l-tOO . Остальные параметры процесса остаются бе.э изменения. Применение.изобретения обеспечивает увеличение производительности оОжиговых конвейерных машин 1,5-3,0% и сущес.твенное улучшение качества готовой продукции (снижение мелочи класса 5 мм до 1,5%, повышение металлургической прочности окатышей на 5,6%).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вратчиков С.Г | |||

| и др | |||

| Теплотехника окускования железорудного сырья | |||

| М., Металлургия, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сушки окатышей на обжиговых конвейерных машинах | 1976 |

|

SU580238A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-15—Публикация

1981-07-02—Подача