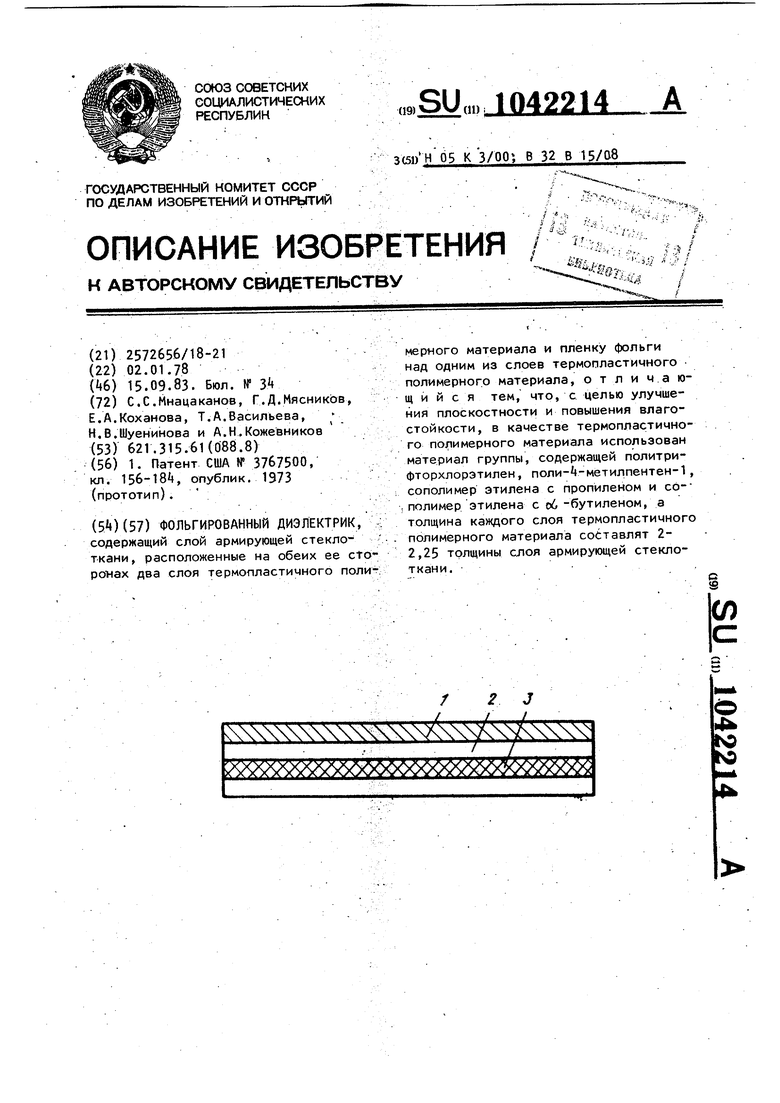

Изобретение относится к радиотехнике и может использоваться при изготовлении фольгированных диэлектриков. Известен фольгированный диэлектрик содержащий слой армирующей стеклоткани, расположенные на обеих ее сторонах два слоя термопластичного полимерного материала и пленку фольги над.одним из слоев термопластичного полимерного материала l . Однако этот диэлектрик обладает недостаточной плоскостностью и низкой влагостойкостью. Цель изобретения - улучшение плоскостности и повышение влагостойкости материала. . Указанная цель достигается тем, что в фольгированном ди электрике, содержащем слой армирующей стеклоткани, расположенное на обех ее сторонах два слоя термопластичного поли мерного материала и пленку фольги на одним из слоев термопластичного поли мерного материала, в качестве термопластичного полимерного материала ис пользован материал группы, содержаще политрифторхлорэтилен, поли-4-метилпентен-1, сополимер этилена с пропиленом и сополимер этилена с об -бутиленом, а толщина каждого слоя пгермопластичного полимерного материала составляет 2-2,25 толщины слоя армирующей стеклоткани. . На чертеже изображен предлагаемый диэлектрик. Фольгированный диэлектрик состоит из медной фольги 1, двух полимерных слоев 2 и армирующей стеклоткани 3. Пример 1. Пакет, собранный из медной фольги толщиной 35 мкм, пленки политрифторхлорэтилена толщиной 50 мкм, отожженной стеклоткани толщиной 25 мкм, пленки политрифтор- хлорэтилена толщиной 50 мкм, спрессо ван при 230 С и удельном давлении 85 кгс/см2. в течение 25 мин. В запрессовку закладываются десять пакетов, проложенных лакотканью. Толщина полученного диэлектрика без фольги 100 мкм, а толщина каждог полимерного слоя 0 мкм. Пример 2 (контрольный). Ана логично примеру 1 проводят запрессов ку пакета, состоящего из медной фоль ги толщиной 20 мкм, пленки политрифторхлорэтилена толщиной 100 мкм, стеклоткани толщиной 25 мкм. Толщина получе|Тного диэлектрика без фольги 95 мкм, толщина одного полимерного слоя 30 мкм, а другого полимерного слоя kS мкм. Пример 3 (контрольный). Аналогично примеру 1 проводят запрессовку пакета, состящего из- медной фольги толщиной 25 мкм, пленки политрифторхлорэтилена толщиной 10 мкм, стеклоткани толщиной 25 мкм, пленки политрифторхлорэтилена толщиной 55 мкм. . . Толщина полученного диэлектрика без фольги 70 мкм, толщина одного полимерного слоя 15 мкм, а другого 35 мкм. Пример t. Аналогично примеру 1 в качестве те|эмопластичного материала используется пленка из поли-, - метил пентена-1. Температура прессования 2+5 С, удельное давление 80 кгс/см, выдержка 10 мин. . Толщина полученного диэлектрика без фольги 100 мкм, а толщина каждого полимерного слоя мкм. .Пример 5. Аналогично, примеру 1 в качестве термпластичного материала используется пленка из сополимерного этилена с пропиленом. Температура прессования 150°С, удельное давление 80 кгс/см, выдержка 10 мин. Толщина Полученного диэлектрика без фольги 100 мкм, а толщина каждого полимерного слоя мкм. П рИ м е р 6 (контрольный). Пакет, собранный из медной фольги толщиной 35 мкм и пленки на основе сополимера этилена с об -бутиленом толщиной 100 мкм, спрессован при тех же условиях, что в примере t. П р и мер 7. Пакет, собранный из медной фольги толщиной 35 мкм, пленки из сополимера этилена с OL -бутиленом толщиной 50 мкм, стеклотиани толщиной 25 мкм, названной пленки толщиной 50 мкм, спрессован при тех же условиях, что в примере . Толщина полученного диэлектрика без фольги 100 мкм, толщина каждого полимерного слоя 42- 3 мкм. Пример 8 (контрольный). Пакет, собранный из медной фольги толщиной 35 мкм, пленки из сополимера этилена с об -бутиленом толщиной 100 мкм, стеклоткани толщиной 100 мкм, спрессован при тех же условия, мто в примере 4. Толщина, полученного диэлектринга ез фольги 270. мкм,, толщина одного 34

полимерного слоя 90 мкм, а другого -работана 0,5 вес. эпоксидной смолы

мкм.с отвердителем.

П р и м е р 9 (контрольный), Дна- Толщина полученного диэлектрика

логично примеру 2 проводят запрессов-без фольги 100 мкм, толщина одного

ку, но стеклоткань предварительно 06-5слоя полимера 5 мкм, другого -30 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фольгированный диэлектрик | 1978 |

|

SU705706A1 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| Изоляционный материал | 2019 |

|

RU2726080C2 |

| Слоистый материал для печатных плат | 1980 |

|

SU994306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2385231C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| Способ изготовления прессзаготовки для печатных плат | 1979 |

|

SU864605A1 |

| СТЕКЛОТЕКСТОЛИТ СФГ | 2013 |

|

RU2561976C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ТЕРМОПЛАСТИЧНЫХ ВИБРОПОГЛОЩАЮЩИХ ПЛЕНОК И ПЛЕНКИ, ПОЛУЧЕННЫЕ ТАКИМ СПОСОБОМ | 2019 |

|

RU2707995C1 |

ФОЛЬГИРОВАННЫЙ ДИЭЛЕКТРИК, содержащий слой армирующей стеклоткани , расположенные на обеих ее ctoронах два слоя термопластичного полимерного материала и пленку фольги над одним из слоев термопластичного полимерного материала, о т л и ч а ющ и и с я тем, что, с целью улучшения плоскостности и повышения влагостойкости, в качестве термопластичного полимерного материала использован материал группы, содержащей политрифторхлорэтилен, поли- -метилпентен-1, сополимер этилена с пропиленом и со.полимер этилена с об -бутиленом, а толщина каждого слоя термопластичного полимерного материала соСтавлят 22,25 толщины слоя армирующей стеклоткани.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3767500, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Топка для твердого многозольного топлива | 1924 |

|

SU1373A1 |

Авторы

Даты

1983-09-15—Публикация

1978-01-02—Подача