(54) ФОЛЬГИЮВАННЫЙ ДИЭЛЕКТЖК

| название | год | авторы | номер документа |

|---|---|---|---|

| Фольгированный диэлектрик | 1978 |

|

SU1042214A1 |

| Изоляционный материал | 2019 |

|

RU2726080C2 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| Способ изготовления прессзаготовки для печатных плат | 1979 |

|

SU864605A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2385231C1 |

| Способ получения слоистых армированных термопластов | 1976 |

|

SU655570A1 |

| Способ изготовления многослойного диэлектрика на основе политетрафтоэтилена | 1977 |

|

SU649049A1 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| Слоистый материал для печатных плат | 1980 |

|

SU994306A1 |

i

Изобретение относится к радиотехнике и может использоваться при изготовлении фольгированных диэлектриков.

Известен фольгированный диэлектрик, содержащий слой армирующей стеклоткани, расположенные на обеих ее сторонах два слоя термопла стичного полимерного материала и пленку фольги над одним из слоев термопластичного полимерного материала 1.

Однако этот диэлектрик обладает недостаточной плоскостностью и. низкой влагостойкостью.

Цель изобретения - улучшение плоскостности и повыщение влагостойкости материала.

Для этого в фольгированном диэлектрике, содержащем слой армирующей стеклоткани, расположенные на обеих ее сторонах два слоя термопластичного полимерного материала и пленку фольги над одним из слоев термопластичного полимерного материала,.в качестве термопластичного полимерного материала использован материал группы, содержащей политрифторхлорэтилен, политетрафторэтилен, поли-4-метилпентен-1, сополимер этилена с пропиленом и сополимер этиЛена с а-бутиленом, а толщина каждого слоя термопластичного полимерного материала составляет 2-2,25 толщины слоя армирующей стеклоткани.

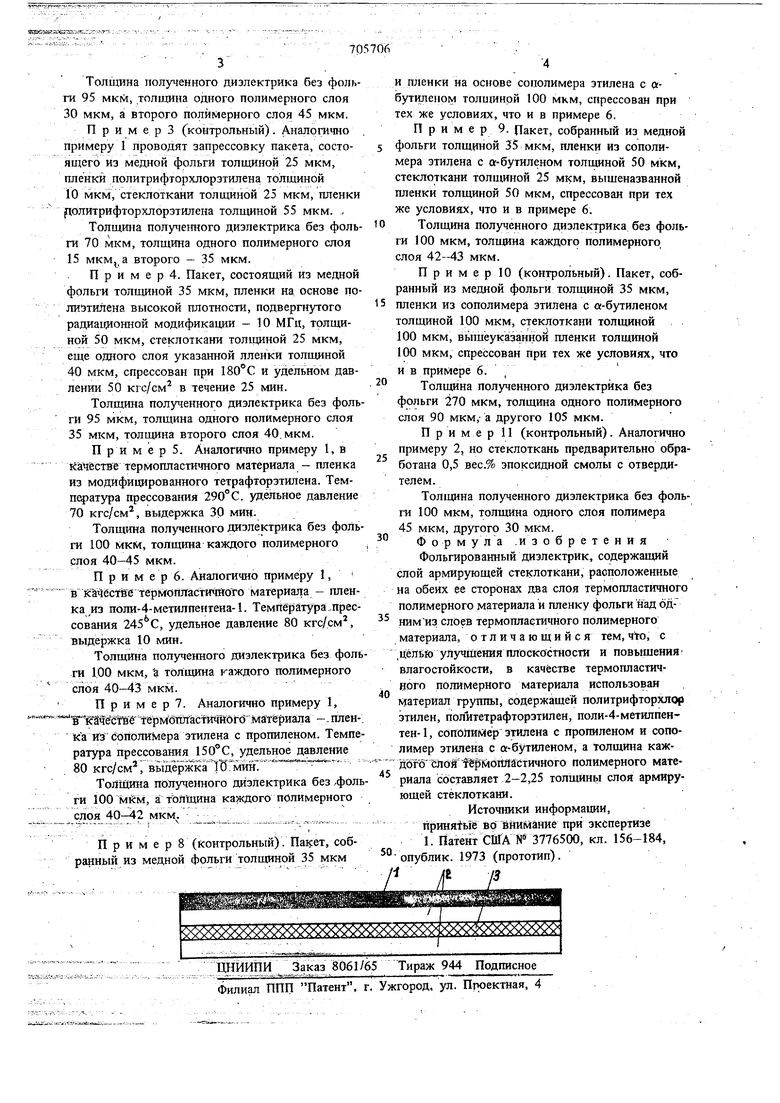

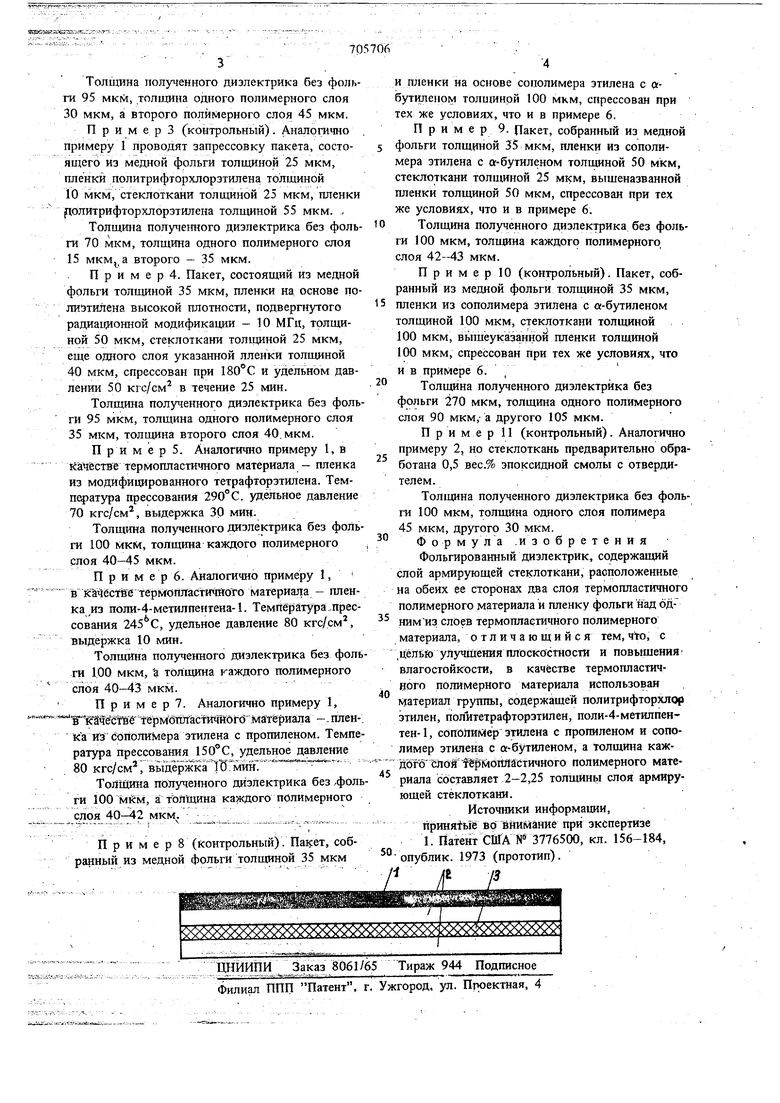

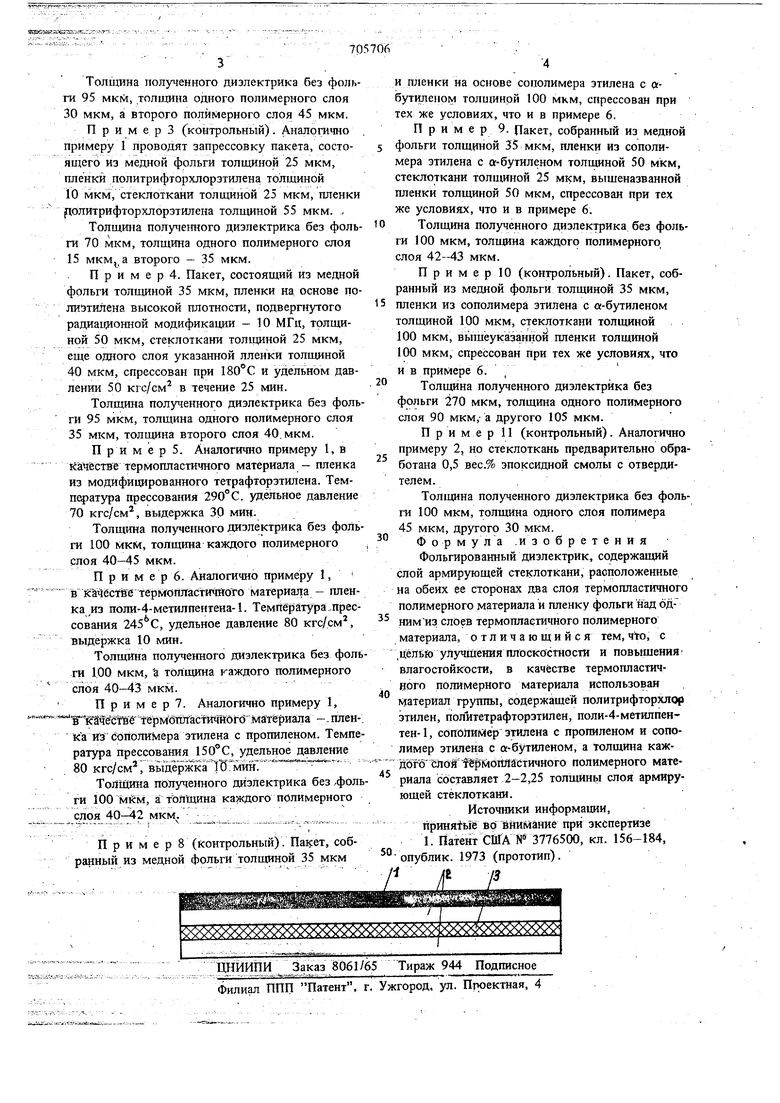

На чертеже изображен предлагаемый диэлектрик.

Фольгированиьш диэлектрик состоит из медной фольги 1, двух полимерных слоев 2 и армирующей стеклоткани 3.

Пример 1. Пакет, собранный из медной фольги толщиной 35 мкм, пленки политрифторХлорэтилена толщиной 50 мкм, отожженной стеклоткани толщиной 25 мкм, пленки политрифторэтилена толщиной 50 мкм, спрессован при 230° С и удельном давлении 85 кгс/см в течение 25 мин. В запрессовку закладывалось десять пакетов, проложенных лакотканью.

Толщина полученного диэлектрика без фольги 100 мкм, а толщина каждого полимерного слоя 40 мкм.

П р и м е р 2 (контрольный). Аналогишо примеру 1 проводят запрессовку пакета, состоящего из медной фольги толщиной 20 мкм, пленки политрифторхлорэтилена толщиной 100 мкм, стеклоткани толщиной 25 мкм.

Авторы

Даты

1979-12-25—Публикация

1978-01-02—Подача