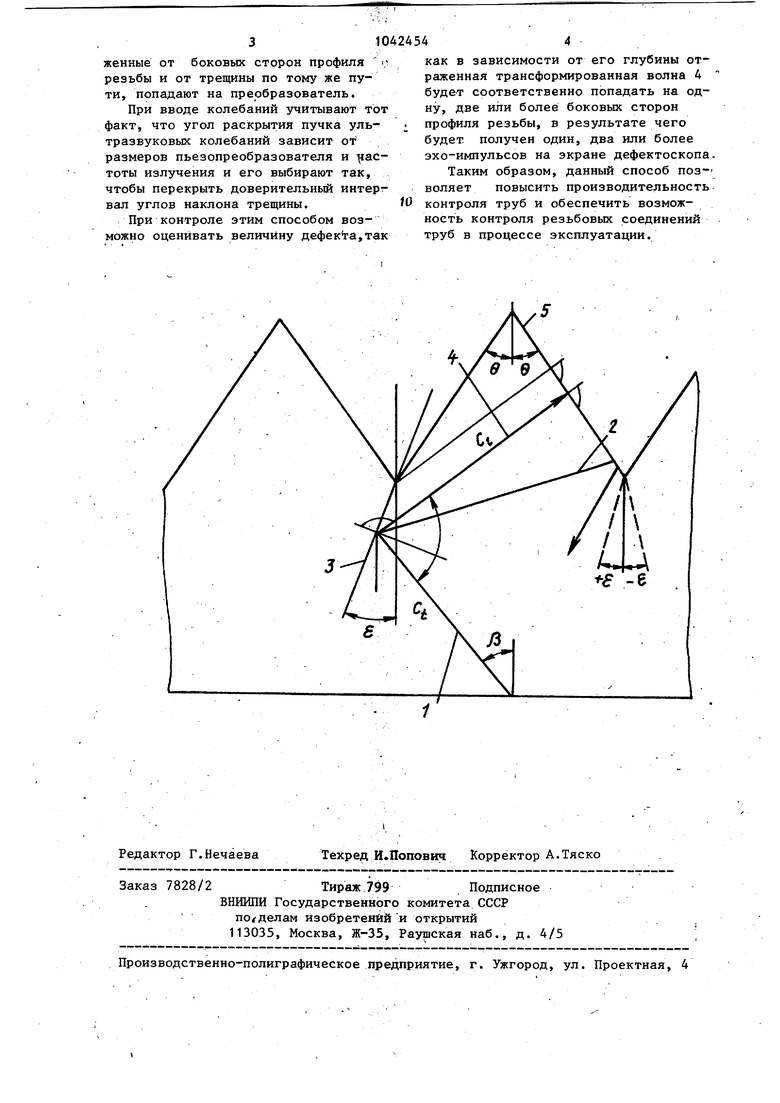

Изобретение относится к неразрушающему контролю и может быть испол зовано для ультразвукового контроля резьбовых соединений бурильных труб в том числе и конических резьбовых соединений. . Известен ультразвуковой способ контроля резьбовых соединений, заключающийся, в том, что в зону контро ля посыпают короткий ультразвуковой импульс, принимают отраженньй и по его параметрам судят о наличии сфе рических или цилиндрических дефектов. Недостатком этого способа является неоднозначность результатов контроля при малых диаметрах дефектов из-за Наложения отраженных импульсов, а также сложность контроля трещин у витков резьбы. Наиболее близким по технической .сущности к изобретению является ультразвуковой способ контроля резь бовых соединений труб, заключающийся в том, что вводят наклонно цучок ультразвуковых колебаний со стороны образ5тощей резьбы, принимают отраженные колебания и по их параметрам судят о состоянии соединения. В этом способе дополнительно вво дят другой наклонный пучок ультразвуковых колебаний при параллельном размещении ихосей, принимайзт зеркально отраженные и обратно отра женные колебания, а о характере дефекта судят по разности этих колеба ний. Недостатки этого способа: необходимость применения двух искателей и дополнительного вычитающего устройства, сложность считывания ин формации, а гакже невозможность кон троля в процессе эксплуатации резь бовых соединений бурильных труб, находящихся в свинченном состоянии. Целью изобретения является повышение производительности контроля .труб при обнаружении трещин, развивающихся от впадин витков резьбы и ориентированных под углом относител но перпендикуляра к оси трубы, и обеспечение возможности контроля в процессе эксплуатации. Эта цель достигается тем, что предварительно определяют наиболее вероятный угол наклона трещины для данного типоразмера труб, рассчитывают угол ввода ультразвуковых колебаний по формуле sin (б ± arc cos ± ) + угол ввода ультразвуковых колебаний; половина угла при вершине профиля резьбы; . угол наклона трещины относительно перпендикуляра к оси трубы; скорость распространения отраженных колебаний; скорость распространения трансформированной волны, а угол раскрытия пучка ультразвуковых колебаний выбирают из условия перекрытия доверительного интервала углов наклона трещины. На чертеже представлена схема распространения пучка ультразвуковых волн в тела трубы. Способ заключается в следующем. Определяют угол 6 наклона трещины относительно перпендикуляра к оси трубы одним из известных методов, например .экспериментально, на основе теории статистических решений. Затем рассчитывают угол ввода ультразвуковых колебаний по формуле 5 arc cos ± ) + S , где |3 угол ввода ультразвуковых колебаний; половина угла при вершине профиля резьбы; - угол наклона трещины относительно перпендикуляра к оси трубы; С и Со - скорости распространения отраженной и трансформированной волн соответственно. Вводят пучок 1 ультразвуковых колебаний под рассчитанным углом И например, поперечных, при этом происходит-отражение 2 ультразвуковых колебаний от трещины 3 и трансформация введенных колебаний с образованием волны 4 другого типа (продольной) , которая падает нормально на боковую сторону 5 профиля витков резьбы.Ультразвуковые колебания, отраженные от боковых сторон профиля i; резьбы и от трещины по тому же пути, попадают на преобразователь.

При вводе колебаний з итывают тот факт, что угол раскрытия пучка ультразвуковых колебаний зависит от размеров пьезопреобразователя и астоты излучения и его выбирают так, чтобы перекрыть доверительный интервал углов наклона трещины.

При контроле этим способом возможно оценивать величину дефекга,так

как в зависимости от его глубины отраженная трансформированная волна 4 будет соответственно попадать на одну, две или более боковых сторон профиля резьбы, в результате чего будет, получен один, два или более эхо-импульсов на экране дефектоскопа. Таким образом, данный способ позволяет повысить производительность контроля труб и обеспечить возможность контроля резьбовых соединений труб в процессе эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля конических резьбовых соединений с упорными уступами | 1991 |

|

SU1792530A3 |

| Ультразвуковой преобразователь | 1986 |

|

SU1420520A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2012 |

|

RU2506585C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| СПОСОБ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ СОСТОЯНИЯ ТРУБОПРОВОДА | 1999 |

|

RU2153163C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ КОНТАКТНОГО СЛОЯ ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2014 |

|

RU2556336C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СТЕНОК ФЕРРОМАГНИТНЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2413214C2 |

| Ультразвуковой преобразователь | 1984 |

|

SU1249442A1 |

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ТРУБ, заключаюпщйся в том, что вводят наклонно пучок ультразвуковых колебаний со стороны образующей резьбы, принимают отраженные колебания и по их параметрам судят о состоянии соединений, отличающийся тем, что, с целью повышения производитель ности контроля труб при обнаружении трещин, развивающихся от впадин витков резьбы и ориентированных под углом относительно перпендикуляра к оси трубы, и обеспечения возможности контроля в процессе эксплуатации, предварительно определяют наиболее .вероятный угол наклона трещины для данного типоразмера труб, рассчитывают угол ввода ультразвуковых колебаний по формуле Ct Р

| Способ определения диаметра сферических и цилиндрических дефектов | 1976 |

|

SU615410A1 |

| Способ ультразвукового контроля изделий | 1973 |

|

SU461361A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-07—Публикация

1981-07-10—Подача