Н 1

У// ///// : //У//У/////7,

. г..:-сц 5-Х:

/ //- W/xVy

k k

ш

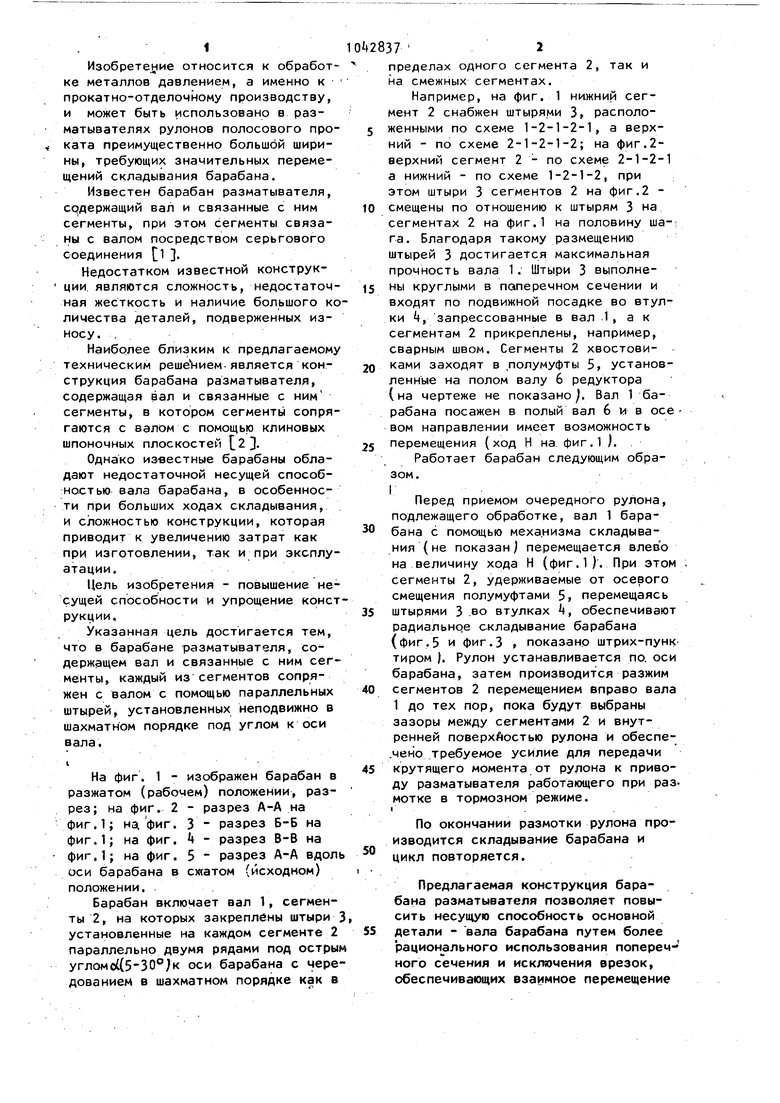

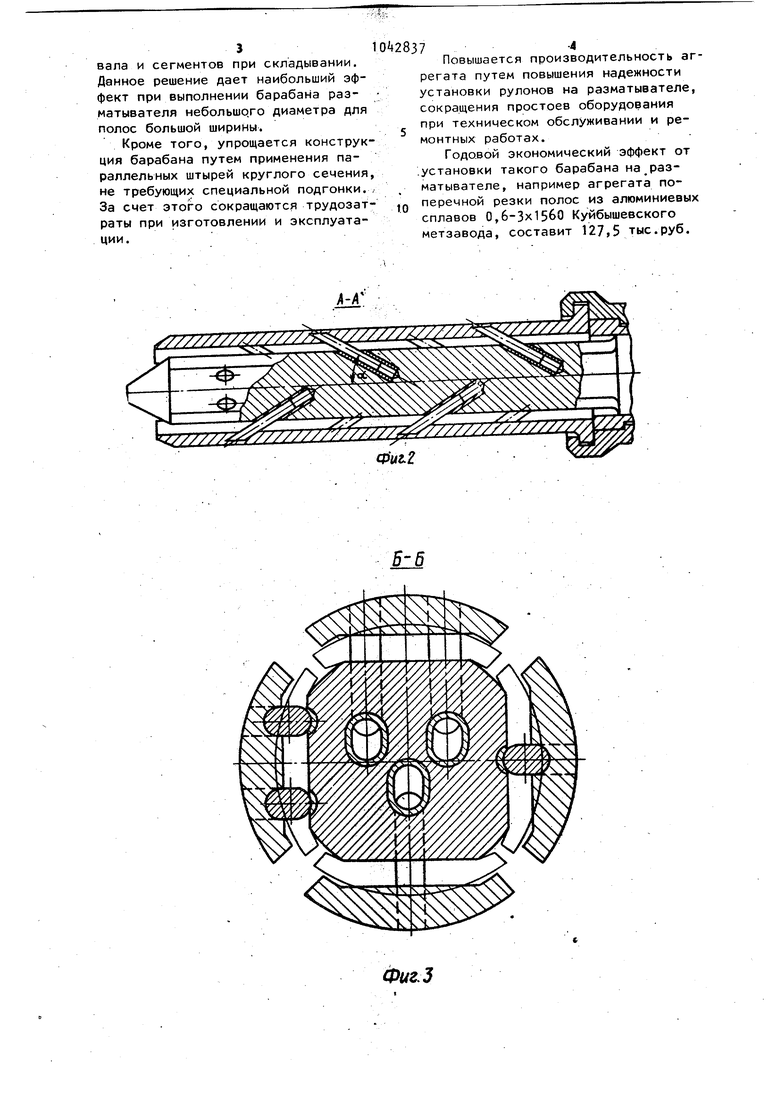

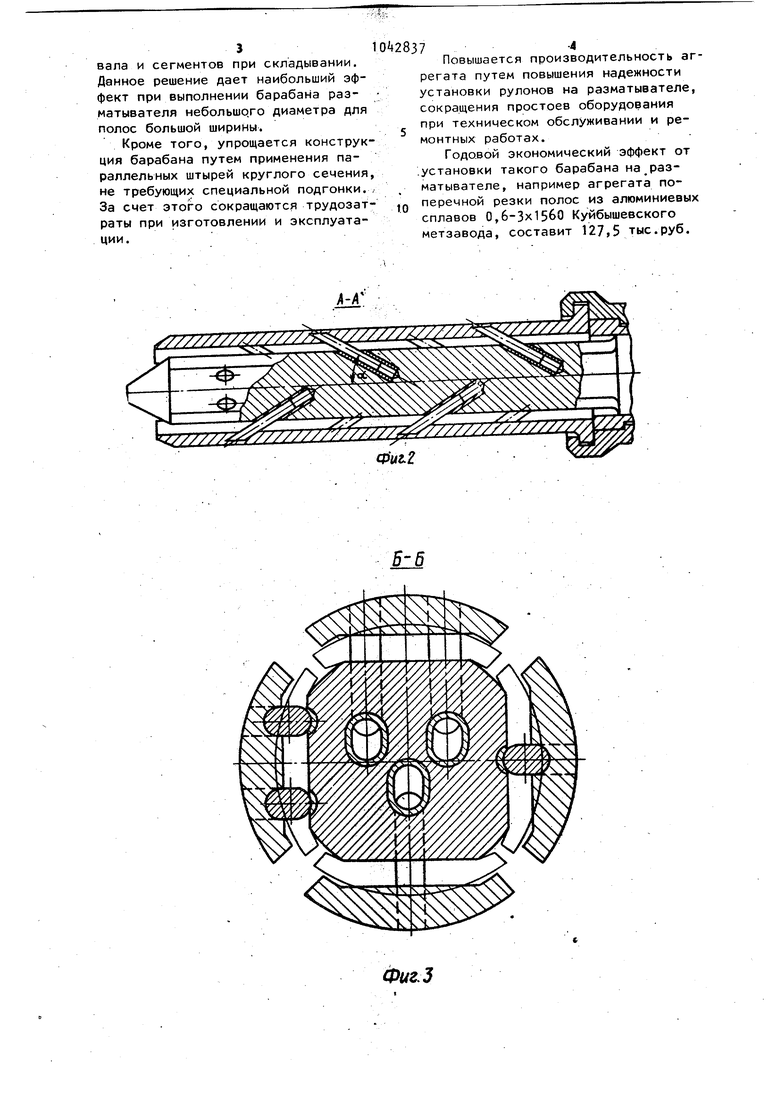

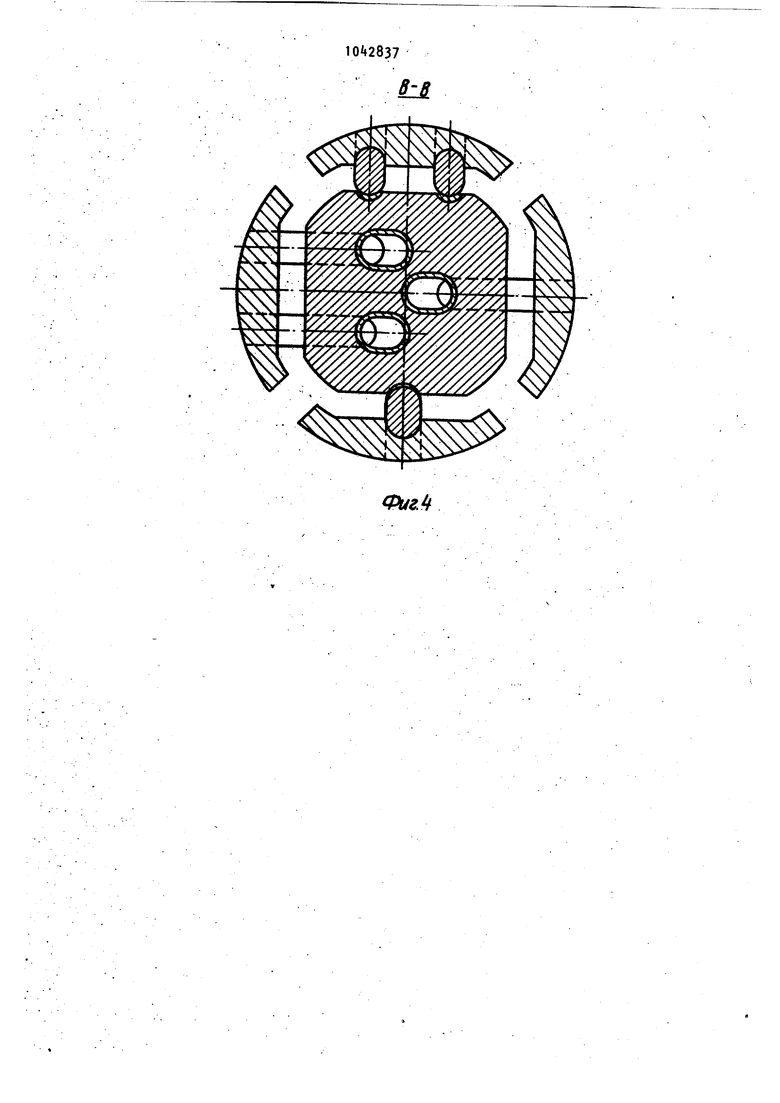

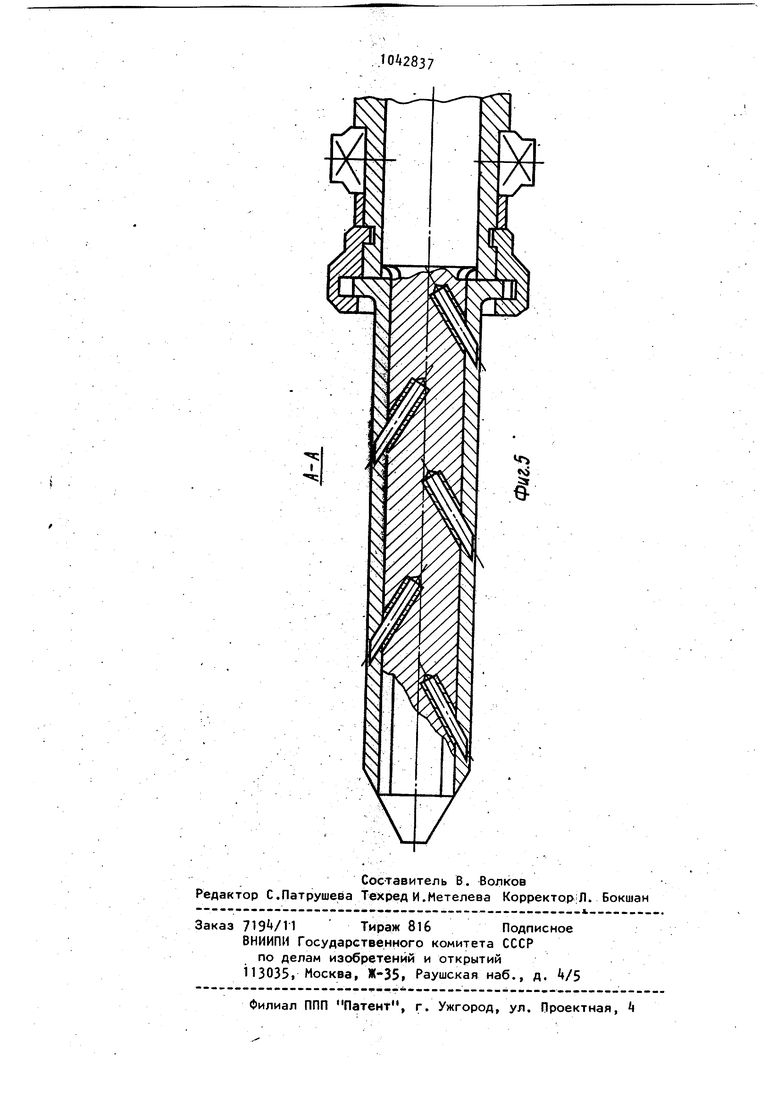

Фик/ Изобретение относится к обработ ке металлов давлением, а именно к прокатно-отделочному производству, и может быть использовано в разматывателях рулонов полосового про ката преимущественно большой ширины, требующих значительных перемещений складывания барабана. Известен барабан разматывателя, содержащий вал и связанные с ним сегменты, при этом сегменты связаны с валом посредством серьгового соединения С Недостатком известной конструкции. являются сложность, недостаточ ная жесткость и наличие большого ко личества деталей, подверженных износу. . Наиболее близким к предлагаемому техническим реше Нием-является конструкция барабана разматывателя, содержащая вал и связанные с ним сегменты, в котором сегменты сопрягаются с валом с помощью клиновых шпоночных плоскостей 23 Однако из-вестные барабаны обладают недостаточной несущей способностью вала барабана, в особенности при больших ходах складывания, и сложностью конструкции, которая приводит к увеличению затрат как при изготовлении, так и при эксплуатации. Цель изобретения - повышение нес;ущей способности и упрощение конст рукции. Указанная цель достигается тем, что в барабане разматывателя, содержащем вал и связанные с ним сегMeiHTbi, каждый из сегментов сопряжен с валом с помощью параллельных штырей, установленных неподвижно в шахматном порядке под углом к оси вала. 1 . На фиг. 1 - изображен барабан в разжатом (рабочем) положении, разрез; на фиг. 2 - разрез А-А на фиг.1; на. фиг. 3 разрез Б-Б на фиг.1; на фиг. - разрез В-В на - фиг.1; на фиг. 5 разрез А-А вдол оси барабана в сжатом (исходном) положении. Барабан включает вал 1, сегменты 2, на которых закреплены штыри установленные на каждом сегменте 2 параллельно двумя рядами под остры угломо((5-30°|к оси барабана с чере дованием в шахматном порядке как в пределах одного сегмента 2, так и на смежных сегментах. Например, на фиг. 1 нижний сегмент 2 снабжен штырями 3, расположенными по схеме 1-2-1-2-1, а верхний - по схеме 2-1-2-1-2; на фиг.2верхний сегмент 2 - по схеме 2-1-2-1 а нижний - по схеме 1-2-1-2, при этом штыри 3 сегментов 2 на фиг.2 смещены по отношению к штырям 3 на сегментах 2 на фиг.1 на половину ша-: га. Благодаря такому размещению штырей 3 достигается максимальная прочность вала 1. Штыри 3 выполнены круглыми в поперечном сечении и входят по подвижной посадке во втулки 4, запрессованные в вал -1 , а к сегментам 2 прикреплены, например, сварным швом. Сегменты 2 хвостовиками заходят в .полумуфты 5, установленные на полом валу 6 редуктора (на чертеже не показаноJ. Вал 1 барабана посажен в полый вал 6 и в осе вом направлении имеет возможность перемещения (ход Н на. фиг.1 ). . Работает барабан следующим образом. Перед приемом очередного рулона, подлежащего обработке, вал 1 барабана с помощью механизма складывания (не показан) перемещается влево на величину хода Н (фиг.1). При этом сегменты 2, удерживаемые от осевого смещения полумуфтами 5, перемещаясь штырями 3 .во втулках 4, обеспечивают радиальное складывание барабана (фиг.5 и фиг.З , показано штрих-пунк тиром ). Рулон устанавливается по. оси барабана, затем производится разжим сегментов 2 перемещением вправо вала 1 до тех пор, пока будут выбраны зазоры между сегментами 2 и внутренней поверхностью рулона и обеспечено требуемое усилие для передачи крутящего момента от рулона к приводу разматывателя работающего при размотке в тормозном режиме. По окончании размотки рулона производится складывание барабана и цикл повторяется. Предлагаемая конструкция барабана раэматывателя позволяет повысить несущую способность основной детали - вала барабана путем более рацион ального использования поперечного сечения и исключения врезок, обеспечивающих взаимное перемещение

5 1

вала и сегментов при складывании. Данное решение дает наибольший эффект при выполнении барабана разматывателя небольшого диаметра для полос большой ширины.

Кроме того, упрощается конструкция барабана путем применения параллельных штырей круглого сечения, не требующих специальной подгонки., За счет этого сокращаются трудозатраты при изготовлении и эксплуатации.

42837-4

Повышается производительность агрегата путем повышения надежности установки рулонов на разматывателе, сокращения простоев оборудования при техническом обслуживании и ремонтных работах.

Годовой экономический эффект от .установки такого барабана на разматывателе, например агрегата по перечной резки полос из алюминиевых

10 сплавов 0,6-Зх15бО Куйбышевского метзавода, составит 127,5 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан разматывателя | 1983 |

|

SU1159678A2 |

| Консольный разматыватель рулонов полосы | 1982 |

|

SU1147468A1 |

| Барабан разматывающего устройства | 1984 |

|

SU1181735A1 |

| Барабан моталки | 1983 |

|

SU1165503A1 |

| УСТАНОВКА ДЛЯ СНЯТИЯ РУЛОНОВ С НАКОПИТЕЛЯ И УСТАНОВКИ ИХ НА РАЗМАТЫВАТЕЛЬ | 2011 |

|

RU2476284C1 |

| Устройство для намотки и размотки полосового материала | 1977 |

|

SU691224A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И РАЗМОТКИ РУЛОНОВ | 1997 |

|

RU2173592C2 |

| Разжимной барабан для размотки полосового металла | 1990 |

|

SU1719123A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ | 2002 |

|

RU2227076C2 |

Фиг-г

ФигЗ

Фиг. If

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3672030, | |||

| кл | |||

| , 1972 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабан консольного разматывателя для размотки рулонов | 1961 |

|

SU146726A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-23—Публикация

1982-02-08—Подача