(54) УСТРОЙСТЮ ДЛЯ НАМОТКИ И РАЗМОТКИ П0˩ѩ©ГО

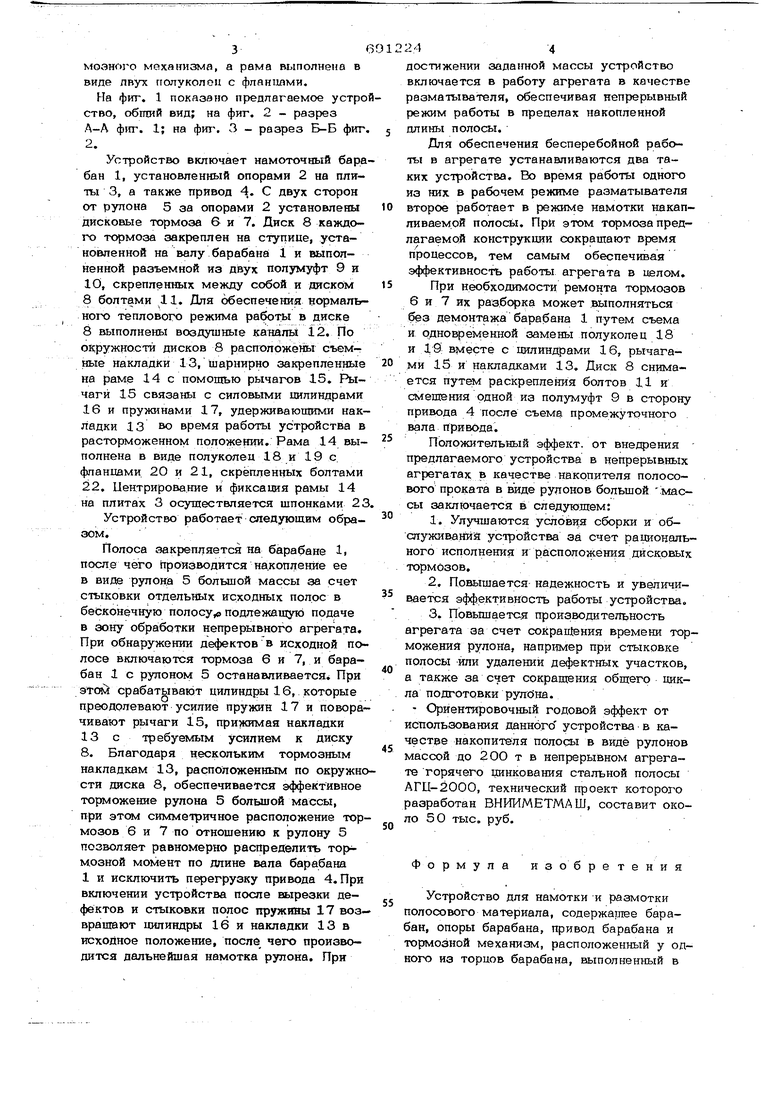

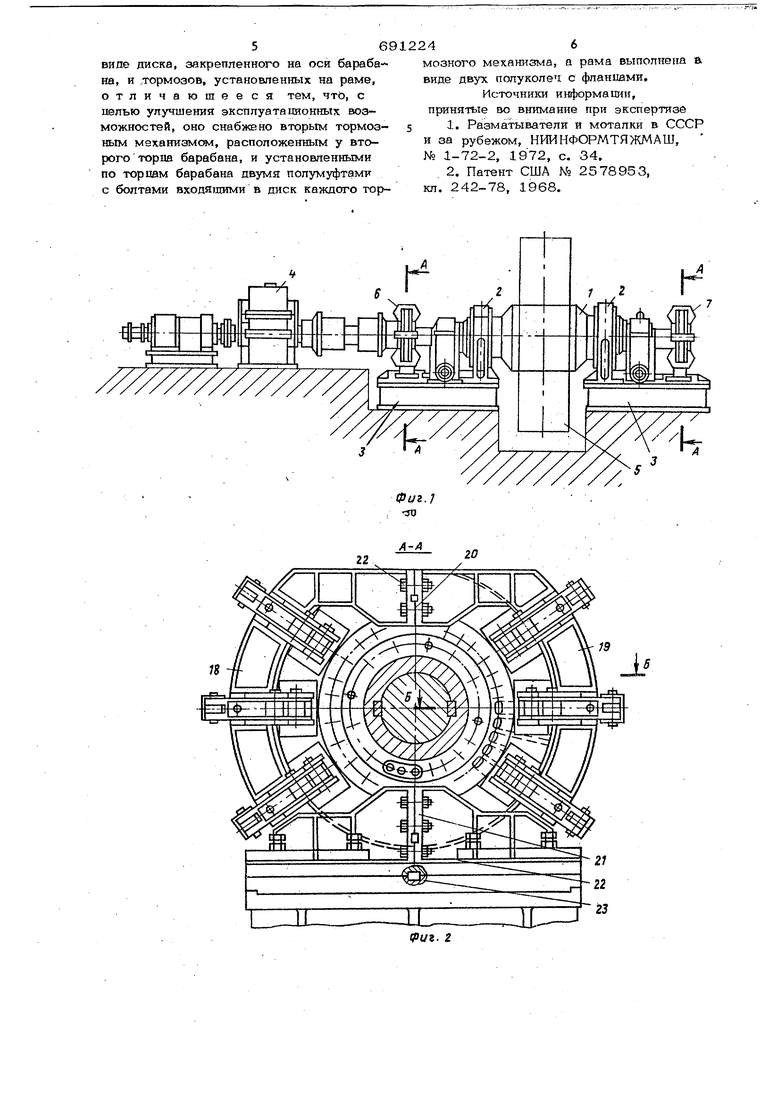

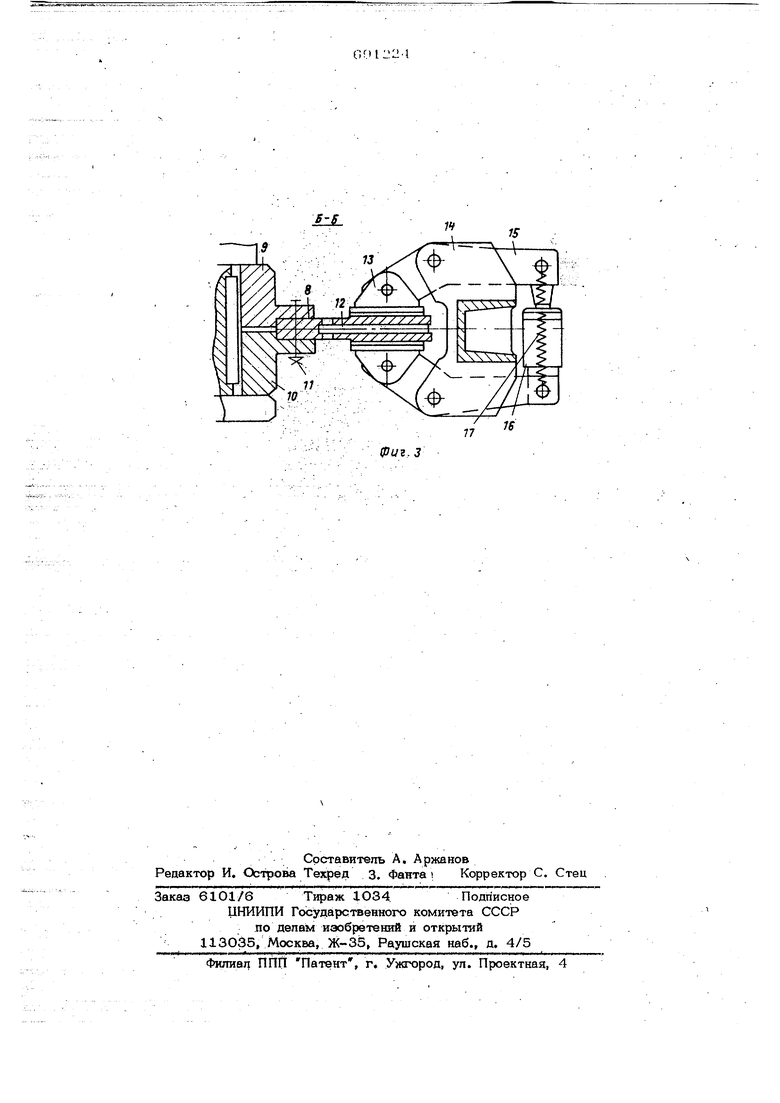

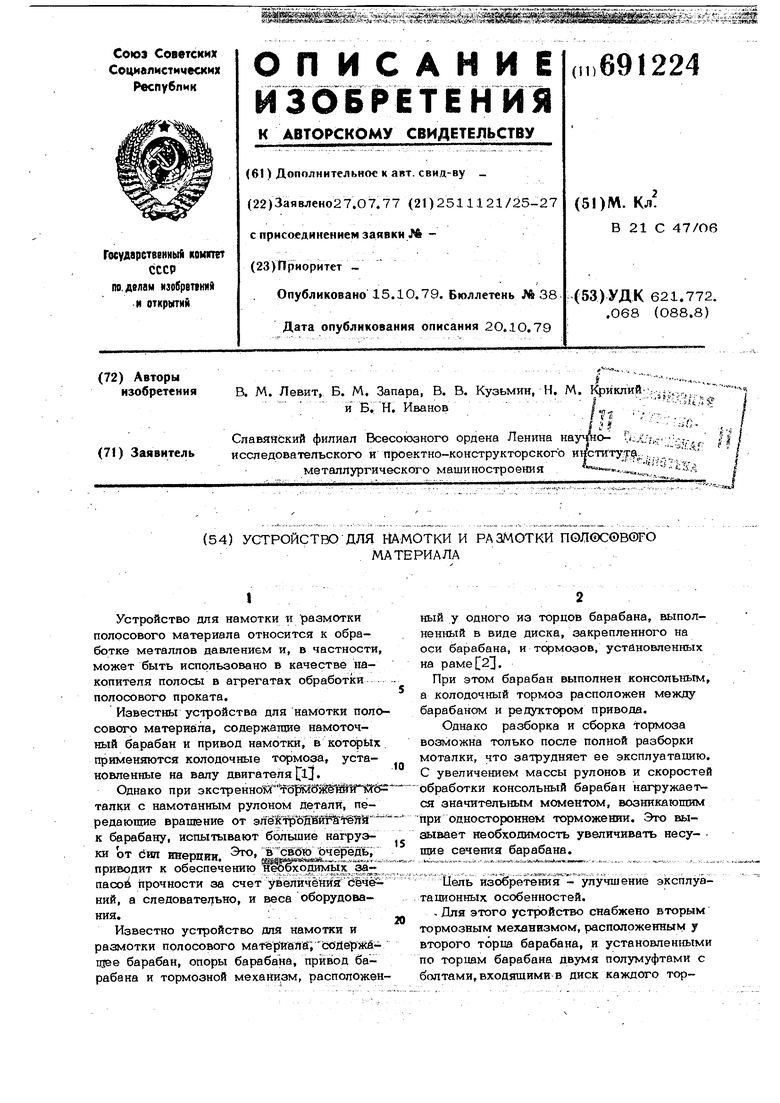

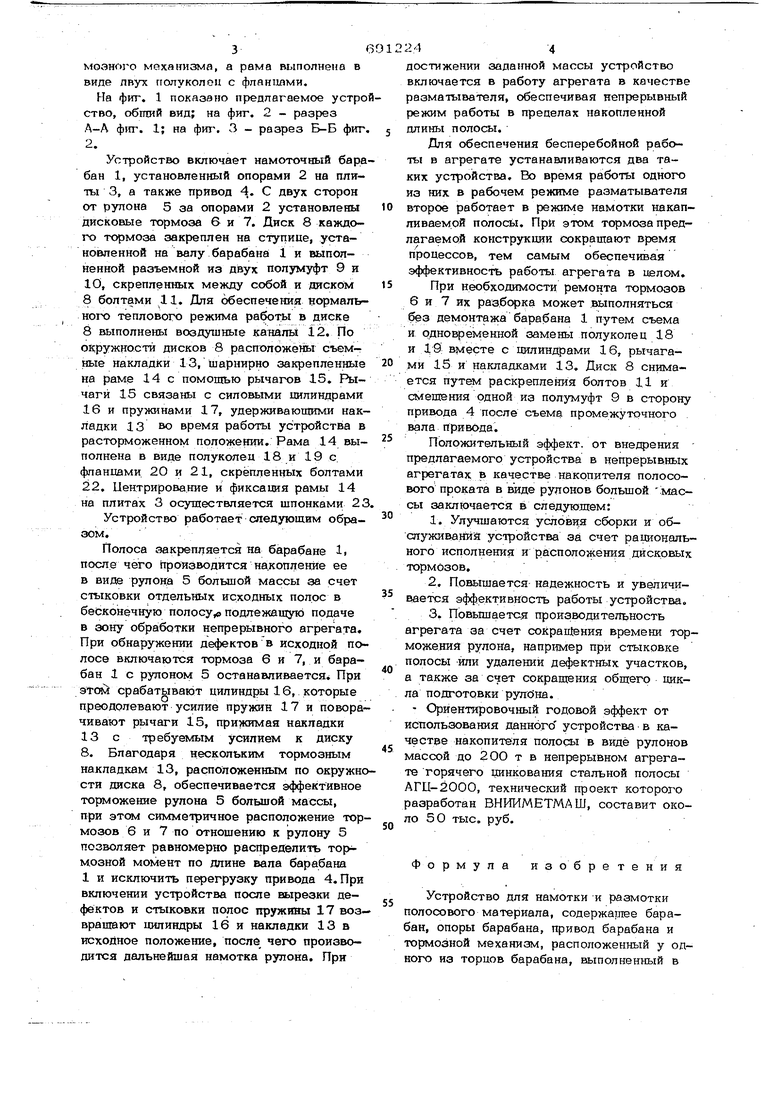

МАТЕРИАЛА 36 моэного механизма, а рама выполнена в виде пвух гтолуколои с фпанцями. На фиг. 1 показано предлагаемое устро ство, обпшй вид; на фиг. 2 - разрез Л-А фиг. 1; на фит-. 3 - разрез Б-Б фиг 2. Устройство вгслгочает намоточный бара бан 1, установленный опорами 2 на плиты 3, а также привод 4. С двух сторон от рулона 5 за опорами 2 установлены дисковые тормоза 6 и 7. Диск 8 каждого тормоза закреплен на ступице, установленной на валу барабана 1 и выполненной разъемной из двух полумуфт 9 и 10, скрепленных между собой и диском 8 болтами 11. Для обеспечения нормального теплового режима работы в диске 8 выполнены воздушные каналы 12, По окружности дисков 8 расположены съемные накладки 13, шарнирно закрепленные на раме 14 с помощью рычагов 15. Рычаги 15 связаны с силовыми цилиндрами 16 и пружинами 17, удерживающими накладки 13 во время работы устройства в расторможенном положении. Рама 14 выполнена в виде полуколец 18 и 19 с фланцами. 2О и 21, скрепленных болтами 22. Центрирова.ние и фиксация рамы 14 на плитах 3 осуществляется шпонками 23 Устройство работает следующим образом. Полоса закрепляется на барабане после чего производится накопление ее в виде рулойга 5 большой массы за счет стътковки отдельных исходных полос в бесконечную полосу, подяежащукз подаче в зону обработки непрерывного агрегата. При обнаружении дефектов в исходной полосе включаются тормоза 6 и 7, и барабан 1 с рулоном 5 останавливается При этом срабатывают цилиндры 16, которые преодолевают усилие пружин 17 и повора чивают рычаги 15, прижимая накладки 13 с требуемым усилием к диску 8. Благодаря нескольким тормозным накладкам 13, расположенным по окружно сти диска 8, обеспечивается эффективное торможение рулона 5 большой массы, при этсм симметричное расположение тор мозов 6 и 7 по отношению к рулону 5 позволяет равномерно распределить то| мозной момент по длине вала барабана 1 и исключить перегрузку привода 4. При включении устройства после вырезки дефектов и стыковки полос пружины 17 воз вращают цилиндры 16 и накладки 13 в исходное положение, после чего производится дальнейшая намотка рулона. При 14 достижении заданной массы устройство включается в работу агрегата в качестве разматывателя, обеспечивая непрерывный режим работы в пределах накопленной длины полосы. Для обеспечения бесперебойной работы в агрегате устанавливаются два таких устройства. Во время работы одного из них в рабочем режиме разматывателя второе работает в режиме намотки накапливаемой полосы. При этом тормоза предлагаемой конструкции сокращают время процессов, тем самым обеспечивая эффективность работы агрегата в целом. При необходимости ремонта тормозов 6 и 7 их раз.борка может .выполняться без демонтажа барабана 1 путем съема и одновременной замены полуколец 18 и 19; вместе с цилиндрами 16, рычагами 15 и накладками 13. Диск 8 снимается путем раскрепления болтов 11 и смешения одной из полумуфт 9 в сторону привода 4 после съема промежуточного вала привода. Положительный эффект, от внещэения предлагаемого устройства в непрерывных агрегатах в качестве накопителя полосового проката в виде рулонов большой массы заключается в следую.щем: 1.Улучшаются усло1вця сборки и обслуживании устройства за счет рационального исполнения и расположения дисковых тормозов, 2.Повышается надежность и увеличивается эффективность работы устройства. 3.Повьппается производительность агрегата за счет сокра11{ения времени торможения рулона, напрвдлер при стыковке полосы -или удалении дефектных участков, а также за счет сокращения общего цикла подготовки рулбна. - Ориентировочный годовой эффект от использования данного устройства в качестве накопителя полосы в виде рулонов массой до 20О т в непрерывном агрегате горячего цинкования стальной полосы АГИ-2000, технический проект которого разработан ВНИИМЕТМА Ш, составит около 50 тыс. руб. Формула изобретения Устройство для намотки и pa3NfOTKW полосового материала, содержаптее барабан, опоры барабана, привод барабана и тормозной механизм, расположенный у одного из торцов барабана, выполненный в

випе диска, закрепленного на оси барабана, и тормозов, установленных на раме, отличающееся тем, чти, с целью улучшения эксплуатационных возможностей, оно снабжено вторым тормозным механизме, расположенным у второготорца барабана, и установленными по торцам барабана двумя полумуфтамтт с болтами входящими в диск каждого тормозного механизма, а рама выполнена а виде двух полуколеи с фланцами.

Источники ин1формаш-1и, принятые во внимание при экспертизе

1. Рвам аты вате ли и моталки в СССР и за рубежом, НИИНФОРМТЯЖМАШ, № 1-72-2, 1972, с. 34.

. 2. Патент США № 2578953, кл. 242-78, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан моталки | 1983 |

|

SU1165503A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| Устройство для намотки рулонных материалов на трубопровод | 1975 |

|

SU522373A1 |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ Т-ОБРАЗНОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2001 |

|

RU2212297C1 |

| Устройство для перемотки широкой полосы | 1990 |

|

SU1729653A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Консольный разматыватель рулонов полосы | 1982 |

|

SU1147468A1 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ РУЛОНОВ | 2002 |

|

RU2227076C2 |

/

k

I л

А-А

23

Л--J

«oj/г. 2

14

(руг, J

Авторы

Даты

1979-10-15—Публикация

1977-07-27—Подача