Изобретение относится к обработке iметаллов давлением, в частности к устройствам для формирования гофрированных изделий, например, для изготовления гибких трубопроводов.

Известно устройство для изготовления гофрированных труб, которое содержит установленную на станине оправку с уплотнительными манжетами и концентричНо ей две пары полуматт риц, связанные с гидроцилиндрами их осевого перемещения. Под каждую упло нительную манжету и в зону формообразования гофра давление подается по самостоятельным каналам, которые не соединяются между собой. Такая конструкция оправки устройства позволяет устранить износ манжет и повысить коэффициент уплотнения С

Однако из-за.наличия множества каналов в оправке их невозможно выполнить в штанге малого диаметра, т.е. она имеет ограниченные технологические возможности.

Известно устройство для изготовления гофрированных изделий, содержащее секционную матрицу и установленную в ее отверстии штангу с «ольцевым пазом, выполненным в зоне деформирования, и с кольцевыми пазами, выполненными в зонах уплотнения трубы по обе стороны от упомянутого паз и имеющими двусторонние поднутрения для закрепления краев уплотнительных манжет, а также с осевым отверстием и каналами, соединяющими кольцевые пазы с упомянутым осевым отверстием.

В известном устройстве давление формующей среды подается одновременн как под кольцевые уплотнительные манжеты, так и в зону гофрообразования

под трубу.

I

Для того, чтобы заправить трубу на манжету, между нею и трубой необходим зазор, а чтобы произошло окончательное уплотнение этот зазор должен быть минимальным, но достаточным для обеспечения операции заправки трубы. При подаче под давлением формующей среды часть ее будет дренажировать через щели, образованные манжетами и трубой. Дренажирование происходит до тех пор, пока уплотнитель ние манжеты под действием давления рабочей среды не перекроют эти щели. Из этого следует, что наружный диаметр уплотнительных манжет в известном устройстве необходимо изготавливать по возможности равным внутренне му диаметру трубы 2 .

Однако при выполнении такого условия значительно затрудняется заправка трубы на манжете , а также требует ополнительной операции - развальцовки конца трубы на конусном дорне.

При заправке трубы на манжету, крс. ме того:, что эта операция трудоемка по времени, она приводит иногда к орче трубы, потери ее устойчивости и деформированию. Этодополнительно затрудняет процесс заправки трубы на манжету и в конечном счете привоит к тому, что труба длиной около м отправляется в брак.

После операции запрааки трубы при работе устройства труба при ее перемещении трется о манжету. Это привоит к преждевременному ее износу и нарушению ее работопригодности. Осоенно быстрый преждевременный износ манжет происходит, когда в работе находится сварная труба с швом в налест.

Практика показывает, что при формовке трубы, сваренной в нахлест при непрерывной работе устройства стойкость манжеты приближенно равна.80 ч. Затем необходима замена уплотнительных манжет, а это значит ростой оборудования, снижение коэффициента использования оборудования т.е. снижение съема продукции с оборудования.

Целью изобретения является повыение производительности путем снижения трудоемкости заправки трубы в.. начале формообразования и уменьшения износа манжет при трении ее о трубу.

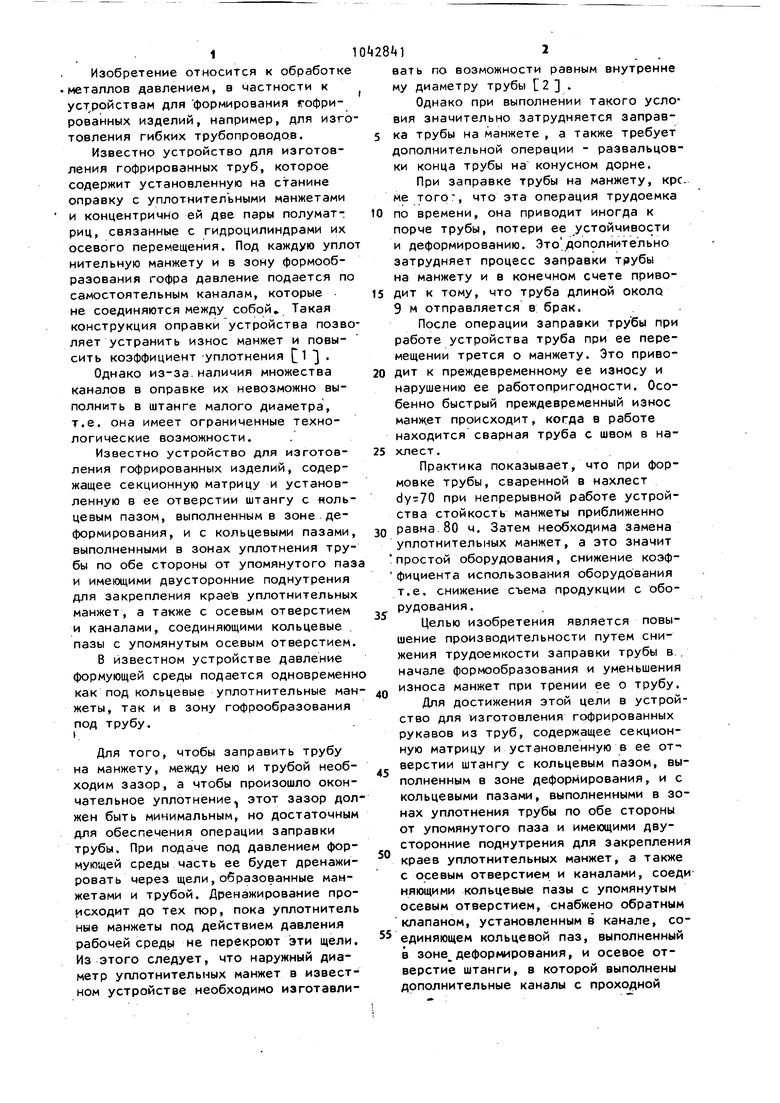

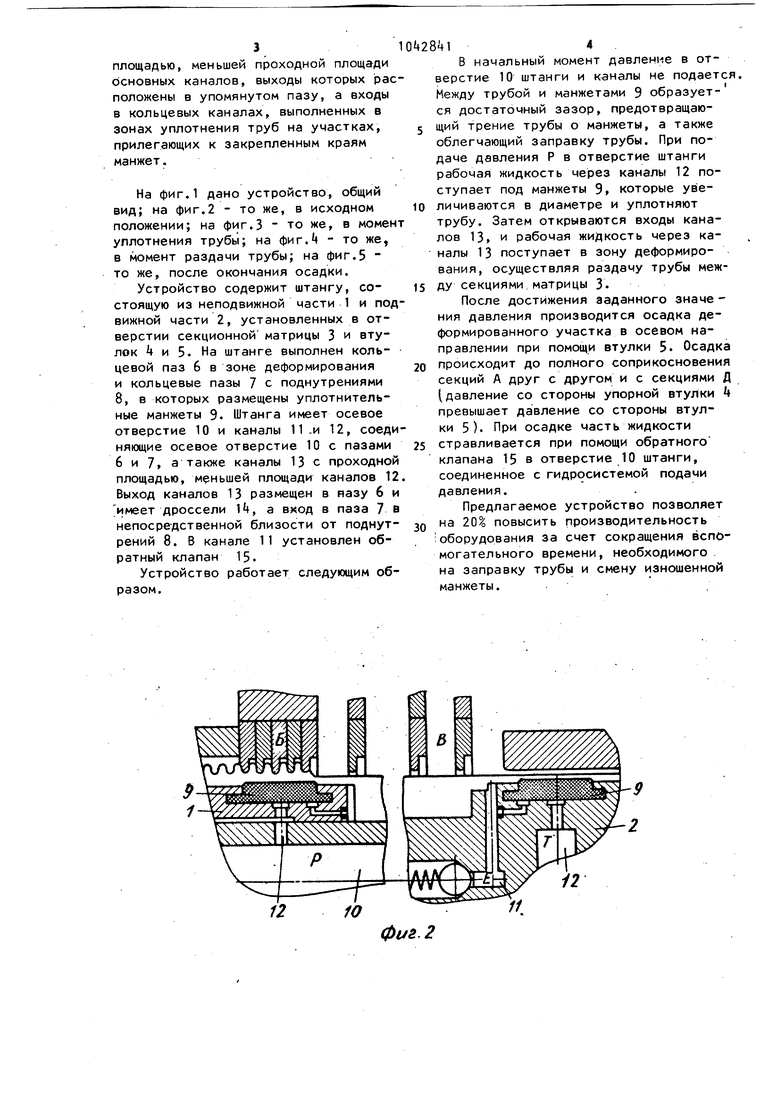

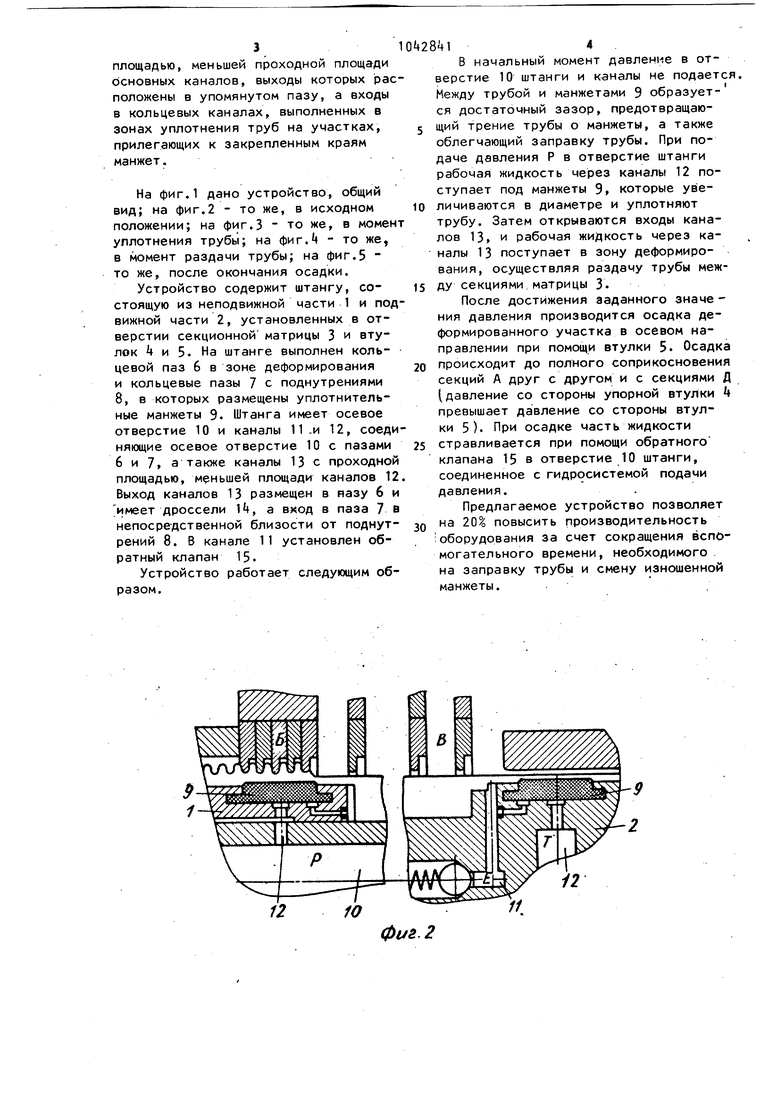

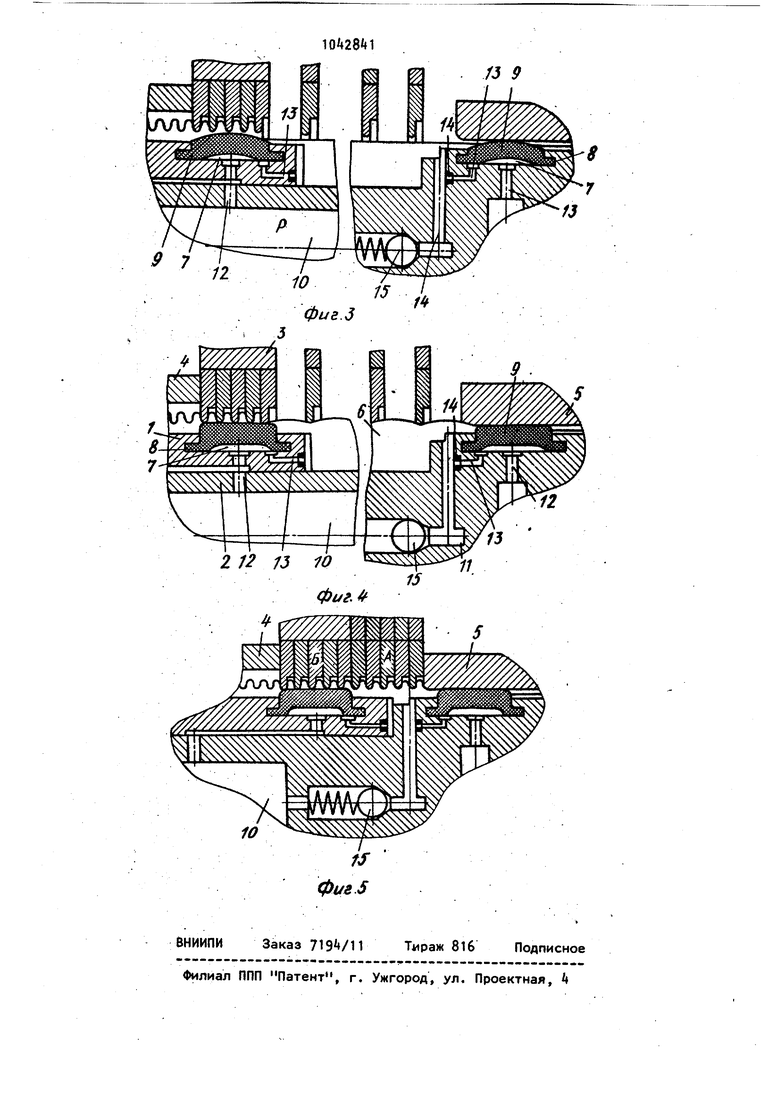

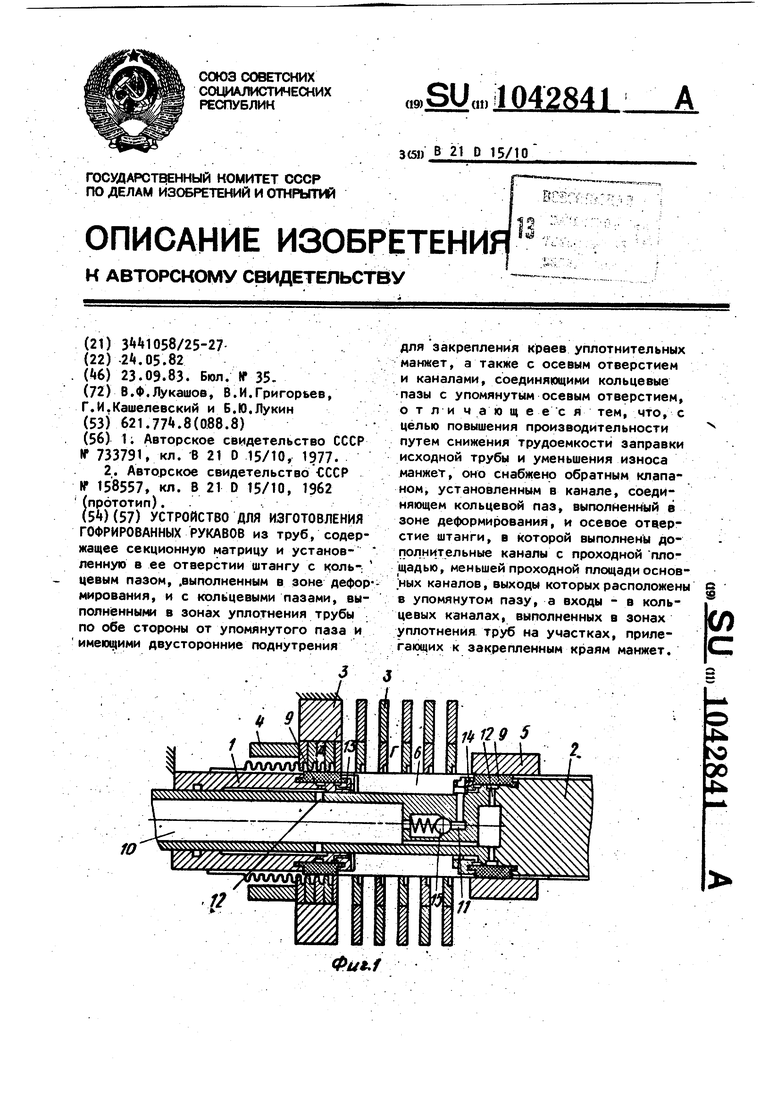

Для достижения этой цели в устройство для изготовления гофрированных рукавов из труб, содержащее секционную матрицу и установленную в ее отверстии штангу с кольцевым пазом, выполненным в зоне деформирования, и с кольцевыми пазами, выполненными в зонах уплотнения трубы по обе стороны от упомянутого паза и имеющими двусторонние поднутрения для закрепления краев уплотнительных манжет, а также с осевым отверстием и каналами, соеди няющими кольцевые пазы с упомянутым осевым отверстием, снабжено обратным клапаном, установленными канале, соединяющем кольцевой паз, выполненный в зоне,деформирования, и осевое отверстие штанги, а которой выполнены дополнительные каналы с проходной 3 площадью, меньшей проходной площади основных каналов, выходы которых рас положены в упомянутом пазу, а входы в кольцевых каналах, выполненных в зонах уплотнения труб на участках, прилегающих к закрепленным краям манжет. На фиг.1 дано устройство, общий вид; на фиг.2 - то же, в исходном положении; на фиг.З - то же, в момен уплотнения трубы; на фиг.4 - то же, в момент раздачи трубы; на фиг.5 то же, после окончания осадки. Устройство содержит штангу, состоящую из неподвижной части 1 и под вижной части 2, установленных в отверстии секционной матрицы 3 и втулок t и 5. На штанге выполнен кольцевой паз 6 в зоне деформирования и кольцевые пазы 7 с поднутрениями 8, в которых размещены уплотнительные манжеты 9. Штанга имеет осевое отверстие 10 и каналы 11 .и 12, соеди няющие осевое отверстие 10 с пазами 6 и 7, а также каналы 13 с проходной площадью, меньшей площади каналов 12 Выход каналов 13 размещен в пазу 6 и имеет дроссели k, а вход в паза 7 в непосредственной близости от поднутрений 8. В канале 11 установлен обратный клапан 15. Устройство работает следующим образом. . В начальный момент давление в отверстие 10 штанги и каналы не подается, Между трубой и манжетами 9 образуется достаточный зазор, предотвращающий трение трубы о манжеты, а также облегчающий заправку трубы. При подаче давления Р в отверстие штанги рабочая жидкость через каналы 12 поступает под манжеты 9, которые увеличиваются в диаметре и уплотняют трубу. Затем открываются входы каналов 13, и рабочая жидкость через каналы 13 поступает в зону деформирования, осуществляя раздачу трубы между секциями.матрицы 3. После достижения заданного значе ния давления производится осадка деформированного участка в осевом направлении при помощи втулки 5 Осадка происходит до полного соприкосновения секций А друг с другом и с секциями Д (давление со стороны упорной втулки превышает давление со стороны втулки 5). При осадке часть жидкости стравливается при помощи обратного клапана 15 в отверстие 10 штанги, соединенное с гидросистемой подачи давления. Предлагаемое устройство позволяет на 20% повысить производительность оборудования за счет сокращения вспомогательного времени, необходимого на заправку трубы и смену изношенной манжеты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Способ изготовления гофрированных тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1503934A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2018 |

|

RU2704409C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| Способ изготовления гофрированных труб | 1979 |

|

SU871894A1 |

| Устройство для последовательного гофрирования труб | 1984 |

|

SU1247121A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ РУКАВОВ из труб, содержащее секционную матрицу и установленную в ее отверстии штангу с коль-; цевым пазом, .выполненным в зоне деформирования, и с кольцевыми пазами, выполн1енными в зонах уплотнения трубы по обе стороны от упомянутого паза и имеющими двусторонние поднутрения для закрепления краев уплотнительных манжет, а также с осевым отверстием . и каналами, соединяющими кольцевые пазы с упомянутым осевым отверстием, о т ли чаю щ 6 е с я тем, чТо, с целью повышения производительности путем снижения трудоемкости заправки исходной трубы и уменьшения износа манжет, оно снабжено обратным клапаном, установленным в канале, соединяющем кольцевой паз, выполненный в зоне деформирования, и осевое отверстие штанги, в которой выполнены дополнительные каналы с проходной пло|щадью, меньшей проходной площади основ,ных каналов, выходы которых расположены в упомянутом пазу, а входы - в кольцевых каналах, выполненных в зонах уплотнения труб на участках, прилегающих к закрепленным краям манжет. J ND эо 0//./

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU158557A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-24—Подача