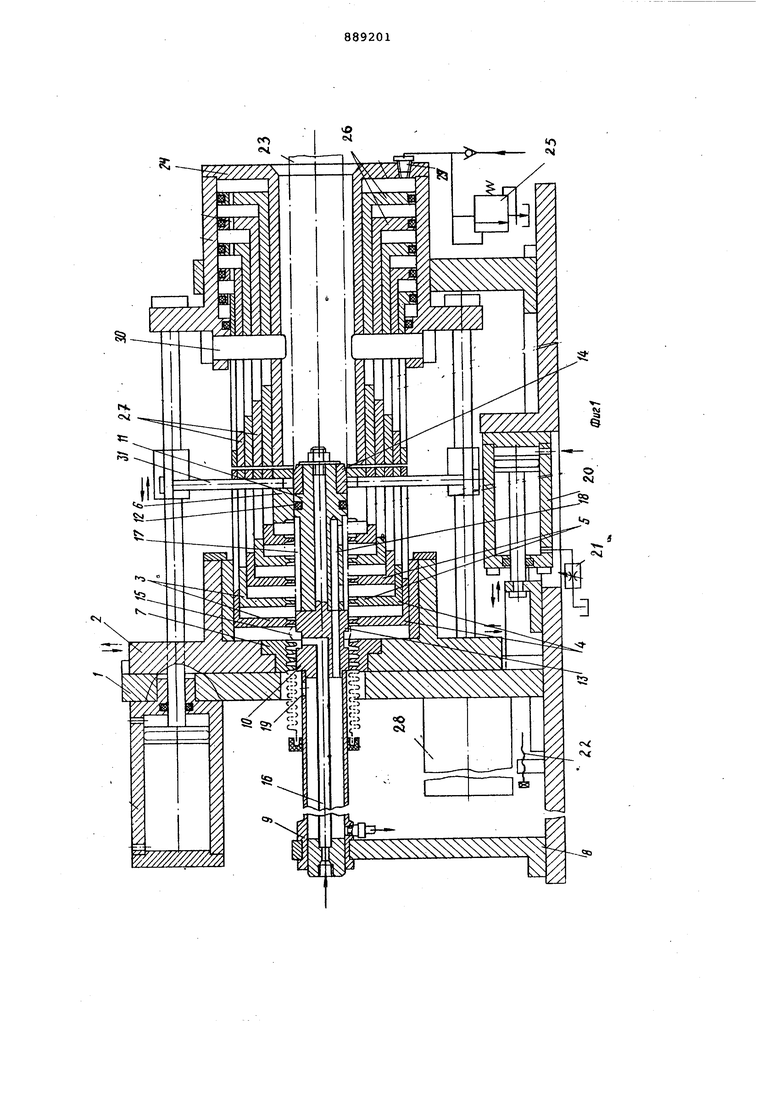

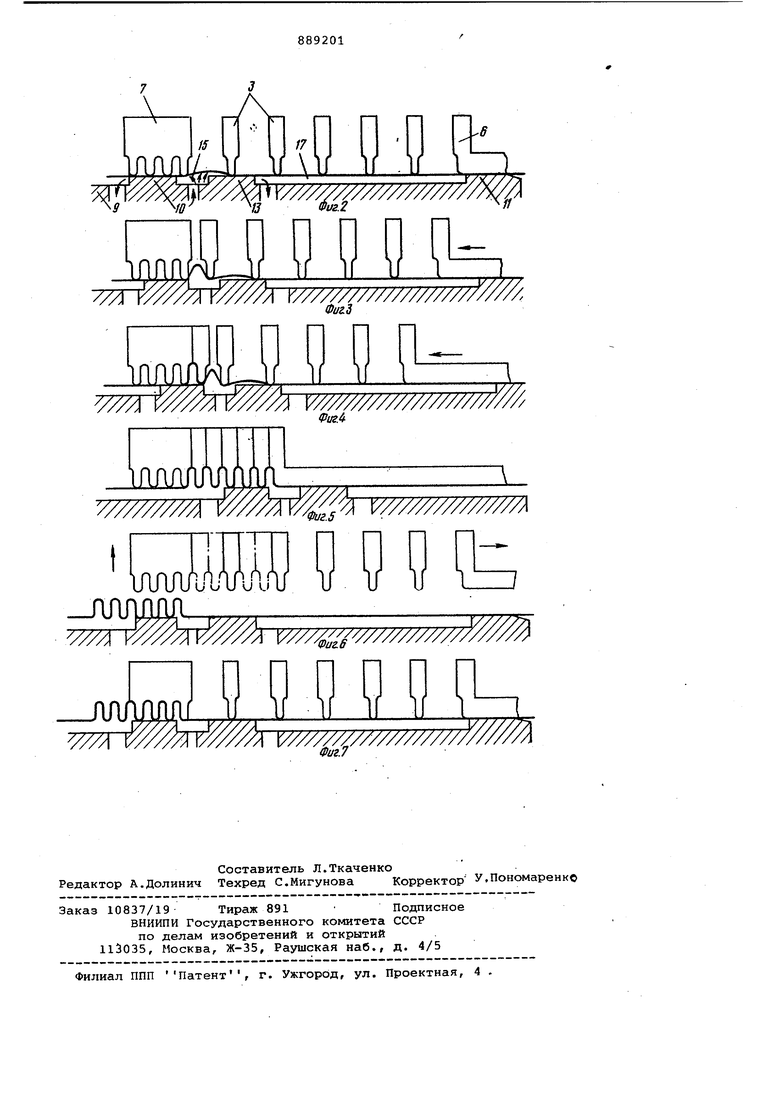

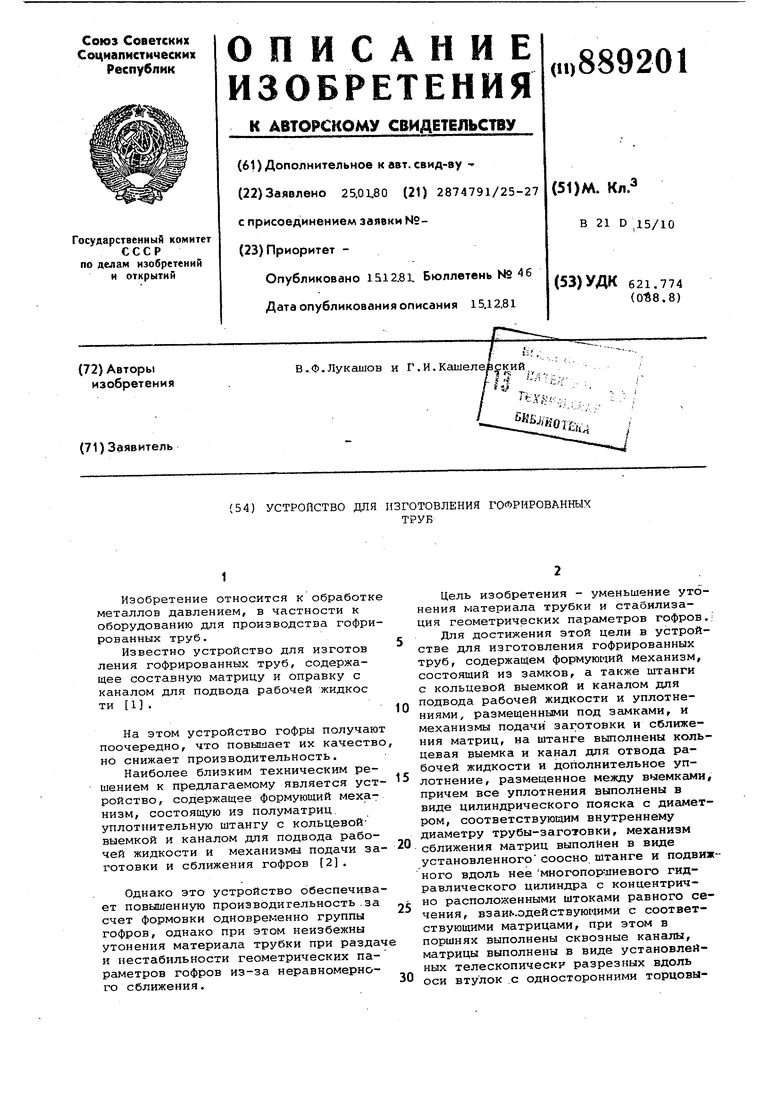

Изобретение относится к обработк металлов давлением, в частности к оборудованию для производства гофри рованных труб. Известно устройство для изготов Ленин гофрированных труб, содержащее составную матрицу и оправку с каналом для подвода рабочей жидкое ти 1 . На этом устройство гофры получаю поочередно, что повышает их качеств но снижает производительность. Наиболее близким техническим решением к предлагаемому является уст ройство, содержащее формующий механизм, состоящую из полуматриц уплотнительную штангу с кольцевой выемкой и каналом для подвода рабочей жидкости и механизмы подачи за готовки и сближения гофров 2. Однако это устройство обеспечива ет повышенную производительность.за счет формовки одновременно группы гофров, однако при этом неизбежны утонения материала трубки при разда и нестабильности геометрических параметров гофров из-за неравномерного сближения. Цель изобретения - уменьшение утонения материала трубки и стабилизация геометрических параииетров гофров.: Для достижения этой цели в устройстве для изготовления гофрированных труб, содержащем формующий механизм, состоящий из замков, а также штанги с кольцевой выемкой и каналом для подвода рабочей жидкости и уплотнениями, размещенными под замками, и механизмы подачи заготовки и сближения матриц, на штанге выполнены кольцевая выемка и канал для отвода рабочей жидкости и дополнительное уплотнение, размещенное между выемками, причем все уплотнения выполнены в виде цилиндрического пояска с диаметром, соответствующим внутреннему диаметру трубы-заготовки, механизм сближения матриц выполнен в виде установленногосоосно. штанге и подвижного вдоль нее многопоршневого гидравлического цилиндра с концентрично расположенными штоками равного сечения, взaи.oдeйcтвyю ими с соответствующими матрицами, при этом в поршнях выполнены сквозные каналы, матрицы выполнены в виде установленных телескопически разрезных вдоль оси втулок .с односторонними торцовыми стенками, а механизм подачи трубы заготовки снабжен гидроцилиндром с дросселем, обеспечивающими ее перемещение со скоростью, определенной из зависимости . где V - скорость перемещения трубы; Vni- скорость перемещения матриц t - шаг, готовых гофров; Т - исходный шаг матриц. Ыирину Кольцевой выемки для подвода рабочей жидкости целесообразно выполнять равной 2/ЗТ этого шага,а ширину дополнительного уплотнения ра ной шагу. На фиг.1 дана схема устройства; на фиг.2 - 7 последовательность работы его механизмов. Устройство содержит формующий механизм 1 с разъемным корпусом 2, в котором установлены матрицы 3 в виде телескопически установленных втулок 4, разрезанных вдоль оси, с торцовыми односторонними стенками 5 (соб ственно полуматрицами), не профиль ный 6 и профильный 7 замки и с закрепленной на станине 8 уплотнител ной штангой 9. Уплотнительная штанга 9 снабжена жесткими элементами уплот нения 10 и 11, имеющими вид жесткой кольцевой манжеты по внутреннему диа метру трубы-заготовки. Элемент 10 установлен против профильного замка 7 таким образом, что вместе с образующимися гофрами составляет кольцевой зазор порядка 0,02 0,05 мм, .затрудняющий истечение жидкости из зоны формования, но обеспечивающий возможность свободного пере мещения гофрированной ча-сти трубы относительно неподвижной уплотнитель ной штанги. Элемент 11 установлен против непрофильного замка б и может быть снабжен уплотнительный резиновым кольцом 12. Между элементами уплотнения 10 и 11 расположен дополнительный элемент уплотнения 13, выполненный в виде цилиндрического пояска, образующего по внутреннему диаметру гофров пробку .с аналогичным кольцевым зазором. Для получения требуемого зазора на конце уплотнительной штанги установлен калибр (дорн) 14, осуществляющий в процессе гофрообразования и подачи калибровку трубы. Содной стороны элемента уплотнения 13 расположены кольцевая выемка 15 и канал 16 для подвода рабочей жидкости,а с другой кольцевая выемка 17 и канал 18 для отвода рабочей жидкости. В этот же канал через окно 19 поступает жидкость, проходящая через уплстнение. Ширина выемки 17 должна быть равна 2/3 от исходного шага матриц, а шири на уплотнения 13 - равна шагу. Это обеспечивает некоторое перекрытие при образовании последующих гофров, т.е. раздача происходит перед концом полного оформления предыдущего гофра. Устройство содержит также механизм подачи трубы, выполненный в виде гидроцилиндра 20 с дросселем 21, связанного с профильным замком 7, установленным в корпусе 2 формующего механизма 1. Дроссель 21 настраивается таким образом, чтобы гидроцилиндр 20 обеспечил осевое перемещение корпуса 2, (а с ним и профильного зажима) со скоростью равной определенной зависи мостью V где t шаг готовых гофров Т - исходный шаг матриц; скорость перемещения матриц. Такое соотношение скоростей обеспечивает синхронизацию сближения матриц и подачу участка заготовки в зону раздачи. Общая величина перемещения корпуса 2 регулируется упором 22. В зависимости от величины настройки можно изготавливать либо гофрированные рукава со сплошной гофрированной частью, либо получать отдельные участки гофров (формовка с пропуском) , и после разрезки иметь сильфоны с заданным числом гофров. Перемещение механизма сближения матриц ограничивается также при помощи упора (не показан). Левый конец изделия уплотнен при помощи эластичного кольца 3 , Устройство работает следующим образом. Трубу-заготовку 23 надевают на уплотнительную штангу 9, протягивая через калибр 14 и располагая ее конец между непрофильным 6 и профильным 7 замками. Включают привод (не показан) корпуса 2, После соединения замков и полуматриц подают рабочую жидкость через оправку 9. На трубе-заготовке 23 начинается раздаваться участок, размещенный между профильным замком 7 и первой матрицей 3, при этом жидкость, просочившаяся в зазоры между трубой-заготовкой и уплотнениями 10 и 13, попадает н канал отвода 18. При раздаче первого (и последующих) участков почти не имеет место уплотнение стенок трубы-заготЬвки, так как деформирование идет в основном за счет подтягивания металла со сторонц ее .подачи. В конце раздачи по команде реле давления не показано) вступает в работу механизм сближения. Поскольку жидкость, находящаяся в цилиндре 24 заперта обратным клапаном и напорным золотником 25, все поршни 26 через штоки 27 одновременно воздействуют на матрицы 3, обеспеичвая ,их перемещение с постоянным

шагом. При этом ближайшая к профильному замку, 7 матрица 3, сжимая предварительно деформированный участок и образуя на нем гофр, смыкается с профильным замком.

В конце смыкания вторая матрица окажется против уплотнительного элемента 13, и второй участок трубы, расположенный перед нею, попадает в зону действия давления жидкости. Происходит раздача второго участка. Поскольку первая матрица остановилась, останавливается и первый поршень механизма сближения, что ведет к возрастанию давления в полости цилиндра 24, и масло, открыв напорный золотник 25, выдавливается на слив. При этом пЪршни (кроме первого) не изменяют своего взаимного, расположения. Поскольку площади сечений штоков 27 равны, то на все матрицы 3 действует постоянное усилие.

Дальнейшее перемещение матриц приведет к образованию второго и последующих гофров.

Поскольку каждый участок трубы пребывает под давлением определенное время, условия формообразования всех гофров идентичны, что обеспечивает стабильность их геометрических размеров .

После смыкания всех матриц движение механизмов сближения и формующего ПРИ помощи упоров прекращается Производится сброс рабочего давления Корпус 2 раскрывается, механизм сближения цилиндром 28 возвращается в исходное положение. Во время возврата механизма сближения масло, вновь подаваемое через штуцер 29, разведет все поршни до упора 30 в их первоначальное положение, а упор 31 расставит матрицы. При повтЬрном смыкании корпуса 2 профильный замок 7 западет в гофрированную часть трубы, а при следующем цикле участвует в перемещении трубы-заготовки с помощью цилиндра..

Данное устройство обеспечивают образование в автоматическом цикле гофрированной части рукава либо силфона путем последовательного формообразования группы гофров,лишенных значительных следов утонения материала и имеющих идентичные геометрические параметры. Это означает что для тех же целей можно использовать трубу-заготовку с меньшей толщиной стенки, что, в конечном итоге дает снижение расхода дефицитного : материала. Кроме этого | предложенны

способ обеспечивает повышение качества гофрированной части и улучшение тем самым эксплуатационных характеристик изделия.

Ожидаемая экономия от использования изобретения составит около 32 тыс.руб. в год.

Формула изобретения

1.Устройство для изготовления

0 гофрирова{1ных труб, содержащее формукяций механизм, состоящий из профильного и непрофильного замков, а также штанги с кольцевой выемкой и каналом для подвода рабочей жидкости и уплот5нениями, размещенными под замками, и механизмы подачи заготовки и сближения матриц, отличающееся тем, что, с целью уменьшения утонения материала трубы заготовки и стаби0лизации геометрических параметров гофров, на штанге выполнены кольцевая . выемка с каналом для отвода рабочей жидкости и дополнительное уплотнение, размещенное между выемками, при5чем все уплотнения выполнены в виде цилиндрического пояска с диаметром, соответствующим внутреннему диаметру трубы-заготовки, механизм сближения матриц вьлполнен в виде установленного соосно штанге и подвижного вдоль

0 нее многопоршневого цилиндра с телескопическими штоками равного сечения, взаимодействующими с соответствующими матрицами, при этом в поршнях выполнены сквозные каналы, матрицы

5 выполнены в виде установленных телескопически и разрезанных вдоль оси втулок с односторонними торцовыми стенками, а механизм подачи трубы заготовки снабжен гидроцилиндром с

0 дросселем, обеспечивающими ее перемещение со скоростью, определяемой

из зависимости

V V -- V VT-t

5

где V - скорость перемещения трубы; скорость перемещения матриц; t - шаг гофров; Т - исходный шаг матриц.

2.Устройство по п.1,о т л и 0чающее, с я тем, что ширина кольцевой выемки для подвода рабочей жидкости, равна 2/3 Т, а ширина дополнительного уплотнения равна Т.

, Источники информации, принятые во внимание при экспертизе

5

1,Патент Великобритании 130711, кл. В 3 (2), А, 1963.

2.Авторское свидетельство СССР № 188472, кл. В 21 D 15/06, 1966.

/7

Л

Y////: ///////////////// /

УУ7/УХУ/У

ФагЗ

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| Устройство для производства трубо-проводов с кольцевым гофром | 1973 |

|

SU508303A1 |

| УСТРОЙСТВО для ПРОИЗВОДСТВА ТРУБОПРОВОДОВ с КОЛЬЦЕВЫМ ГОФРОМ | 1966 |

|

SU188472A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| Устройство для производства трубопроводов с кольцевым гофром | 1969 |

|

SU311506A1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Способ изготовления гофрированных тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1503934A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

MIL

///А V////////////////////7//y/

Рцг4

/rv////ZW///////A

//////////Л

Ui I П П n п г JIJ и и и -плщ у/:

1 у////ф,(/ ///////// апЛдиа / // /Tw/ V///////

Авторы

Даты

1981-12-15—Публикация

1980-01-25—Подача