Изобретение относится к обработке металлов давлением, в частности, к оборудованию для гидравлического формования изделий с кольцевыми гофрами типа ме- таллорукавов.

Цель изобретения - повышение качества изделий и производительности.

Деформирование периодически подаваемой трубной заготовки осуществляют после каждой подачи одновременно на ее двух участках. На первом по ходу подачи участке выполняют кольцевые зоны наклепа в местах заготовки, переходящих при последующем формовании в элементы гофра с наибольшими эксплуатационными эквивалентными напряжениями. На втором участке производят выпучивание материала трубной заготовки между секционными матрицами под действием внутреннего давления и последующее формообразование гофров сближением матриц в осевом направлении. Расстояние между упомянутыми участками устанавливают кратным шагу подачи трубной заготовки. Кольцевые зоны наклепа выполняют по месту будущих впадин и вершин гофров.

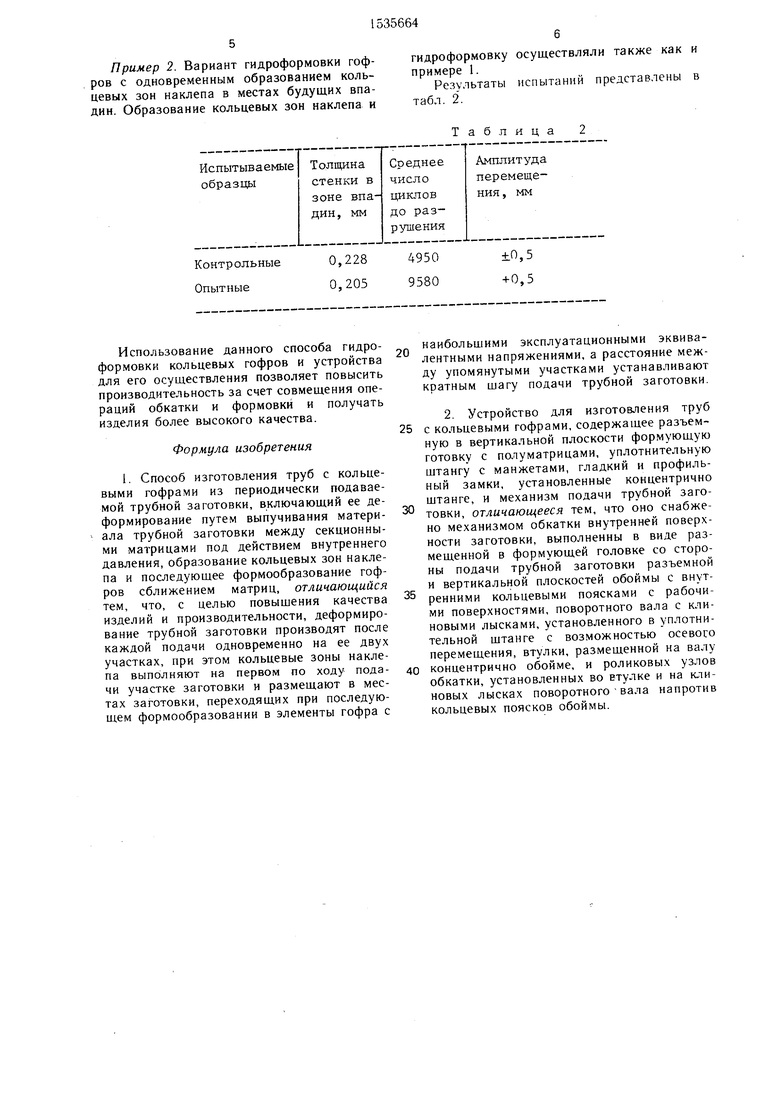

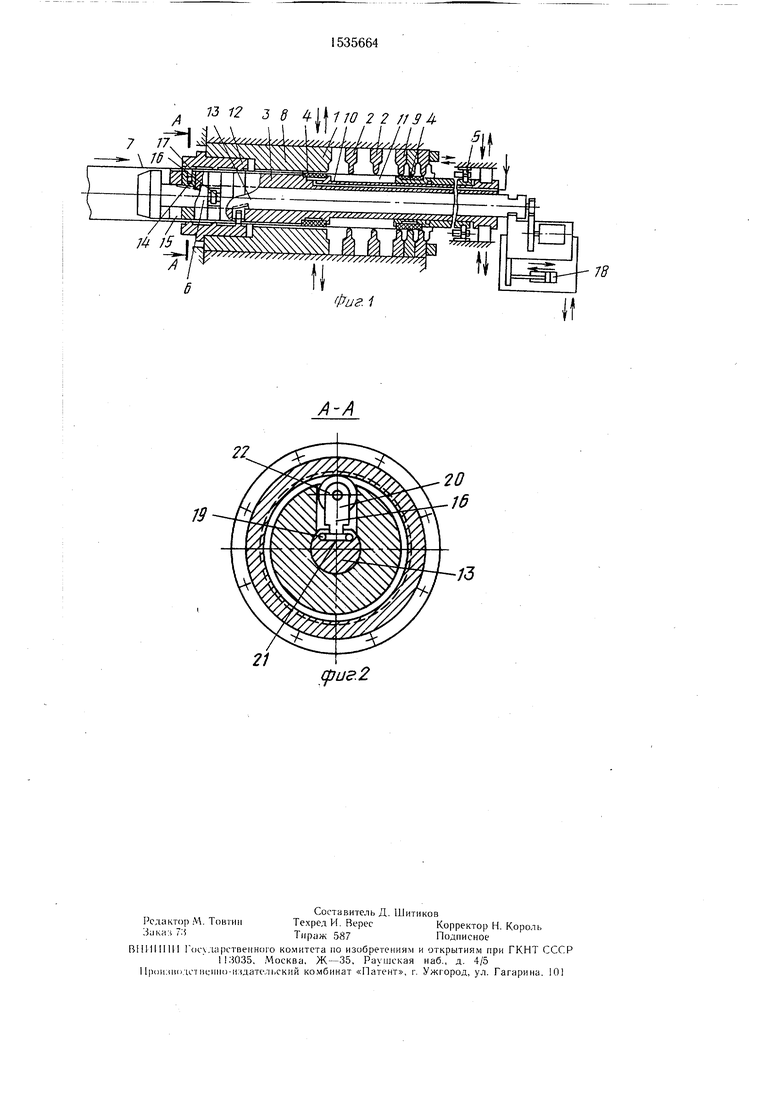

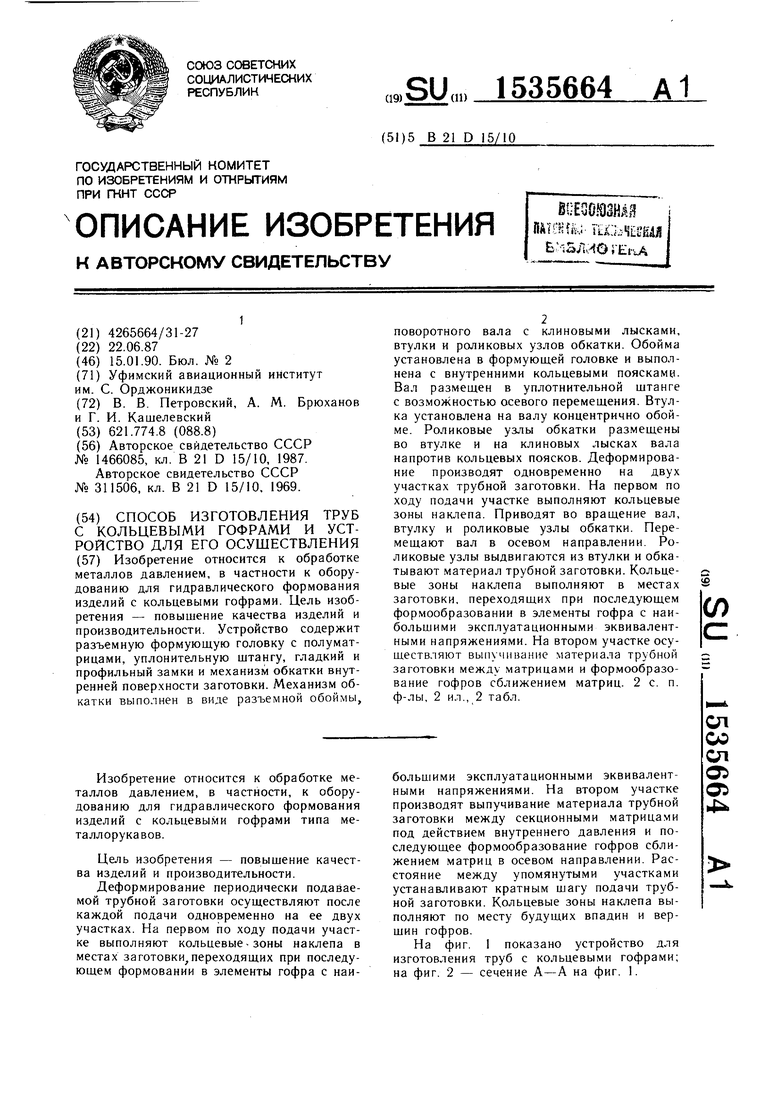

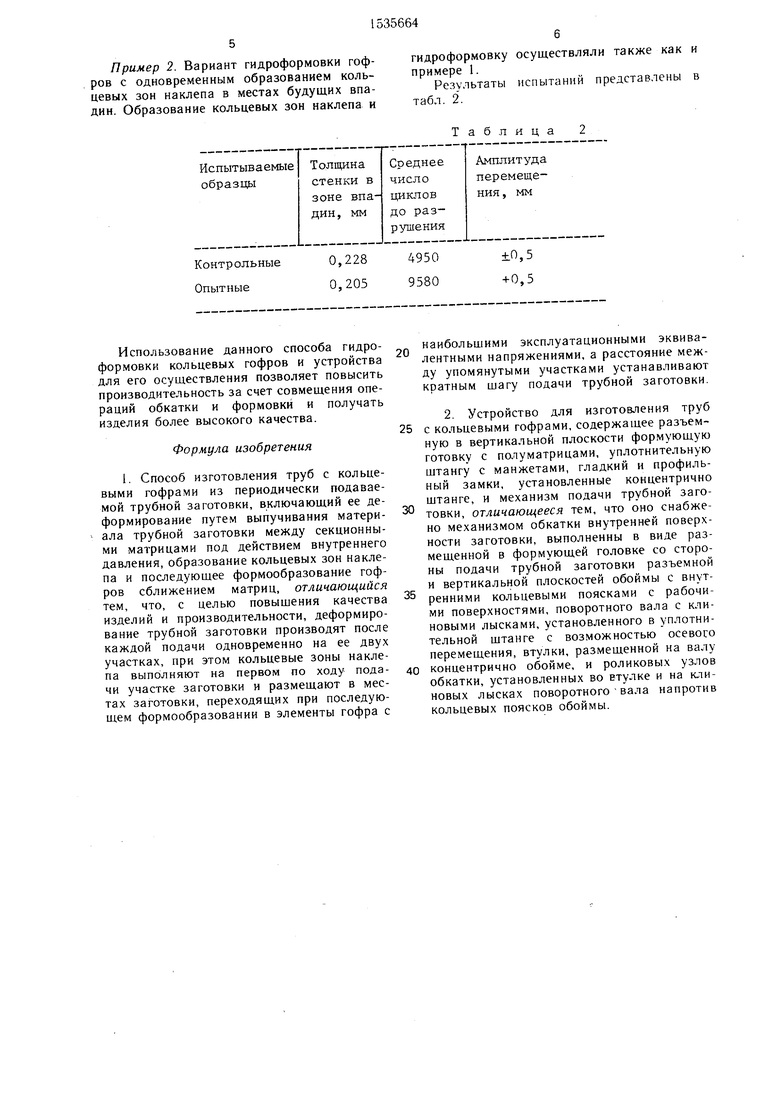

На фиг. 1 показано устройство для изготовления труб с кольцевыми гофрами; на фиг 2 - сечение А -А на фиг. 1.

ел

со

Сп

О О5

Устройство содержит разъемную в вертикальной плоскости формующую головку 1 с полуматрицами 2, уплотнительную штангу 3 с манжетами 4, механизм осадки 5 и механизм обкатки 6 внутренней поверхности трубной заготовки 7 Концентрично уплот- нительной штанге 3 установлены гладкий 8 и профильный 9 замки В уплотнительной штате } выполнен канал 10 для подвода формующей жидкости в рабочую полость 11 и к манжетам 4 Механизм осадки 5 установлен на штанге с возможностью осевого перемещения Механизм обкатки 6 выполнен в виде разъемной в вертикальной плоскости обоймы 12, поворотного вала 13 с клиновыми лысками 14, втулки 15 и роликовых узлов обкатки 16 Обойма 12 размещена в формующей головке 1 со стороны подачи трубной заготовки 7 и выполнена с внутренними кольцевыми поясками 17 с рабочими поверхностями Поворотный вал 13 установлен в уплотнительной штанге 3 с возможностью осевого перемещения, посредством гидроцилиндра 18. На клиновых лысках выполнены Т-образные пазы 19 Втулка 15 размещена на валу 13 кон- центрично обойме Роликовые узлы обкатки 16 установлены во втулке 15 и на клиновых лысках вала 13 напротив кольцевых поясков 17 Каждый роликовый узел 16 выпажен в виде корпуса 20 с Т-образным выступом 21, размещенным в Т-образном па- }у вала 13, и накатного ролика 22

Устройство работает следующим образом В исходном положении формующая головка 1 полуматрицы 2, замки 8, 9 и обойма 12 находятся в разомкнутом положении Труб пая заготовка 7 устанавливается на манже ты 4 уплотнительной штанги 3 и формующая головка замыкается Деформирование производят на двух участках трубной за- шговки На первом по ходу подачи участке выполняют кольцевые зоны наклепа по месту будущих впадин (или) вершин гофров Приводится во вращение поворотный ват 13 связанные с ним посредством Т- выступов роликовые узлы об

катки 26 и втулка 15 Гидроцилиндром 18 перемещают вал 13 в осевом направлении, при этом роликовые узлы обкатки 16 выдвигаются из втулки 15 к внутренней поверхности трубной заготовки 7 Накатные ролики 22 обкатывают материал трубной заготовки и выполняют кольцевые зоны наклепа в местах заготовки, переходящих при после хующем формообразовании в элементы гоф- а с наибольшими эксплуатационными эквивалентными напряжениями Одновременно на втором по ходу подачи участке производят гидроформование гофров Формующая жидкость по каналу 10 поступает в рабочую полость 11 заготовки 7 и к кольцевым манжетам 4 Происходит уплотнение рабочей полости 11, выпучивание заготовки 7 между полу матрицами 2 и последующее формообразование гофров сближением полуматриц После завершения гидроформовки фор0 мующая головка 1 разводится, труба пода ется на шз подачи, накатной участок раз метается в зоне формования и цикл повто ряется

Преимущества данного способа и уст ройства для ею осуществления иллюстри

5 рчются конкретными примерами выпо.нншия способа

Пример Вариант гидроформовки гоф ров с одновременным образованием коль цевыч зон наклепа в местах будущих вершин На трубной заготовке 070 мм из ста

0 ли 12Х18Н10Т, с толщиной стенки 5,, 0,228 мм на токарном станке парой ро ликов производили обкатку заготовки с образованием кольцевых зон наклепа Ширина зон 6 мм, mai расположения 16,5 мм, количество 6 шт Толщина материала распо- чествоб шт Толщина Maiepna.ia после обкатки ,215 мм Гидроформовкч прош водили обычным обраюм при давлении Р - 5,0 Ч Па с образованием 6 юфров

0 Затем полученные данным способом об разцы и контрольные образцы поставили на сравнительные испытания Результаты испытаний представлены в табл 1

Таблица 1

5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПРОИЗВОДСТВА ТРУБОПРОВОДОВ с КОЛЬЦЕВЫМ ГОФРОМ | 1966 |

|

SU188472A1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Устройство для гидроформовки полых заготовок | 1983 |

|

SU1134261A1 |

| Способ изготовления гофрированных тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1503934A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для гидравлического формования изделий с кольцевыми гофрами. Цель изобретения - повышение качества изделий и производительности. Устройство содержит разъемную формующую головку с полуматрицами, уплотнительную штангу, гладкий и профильный замки и механизм обкатки внутренней поверхности заготовки. Механизм обкатки выполнен в виде разъемной обоймы, поворотного вала с клиновыми лысками, втулки и роликовых узлов обкатки. Обойма установлена в формующей головке и выполнена с внутренними кольцевыми поясками. Вал размещен в уплотнительной штанге с возможностью осевого перемещения. Втулка установлена на валу концентрично обойме. Роликовые узлы обкатки размещены во втулке и на клиновых лысках вала напротив кольцевых поясков. Деформирование производят одновременно на двух участках трубной заготовки. На первом по ходу подачи участке выполняют кольцевые зоны наклепа. Приводят во вращение вал, втулки и роликовые узлы обкатки. Перемещают вал в осевом направлении. Роликовые узлы выдвигаются из втулки и обкатывают материал трубной заготовки. Кольцевые зоны наклепа выполняют в местах заготовки, переходящих при последующем формообразовании в элементы гофра с наибольшими эксплуатационными эквивалентными напряжениями. На втором участке осуществляют выпучивание материала трубной заготовки между матрицами и формообразование гофров сближением матриц

Контрольные Опытные

0,228 0,228 0,188 0,215 0,228 0,186

0,225 0,212

4800 7200

Пример 2 Вариант гидроформовки гофров с одновременным образованием кольцевых зон наклепа в местах будущих впадин Образование кольцевых зон наклепа и

Использование данного способа гидро- формовкк кольцевых гофров и устройства для его осуществления позволяет повысить производительность за счет совмещения операций обкатки и формовки и получать изделия более высокого качества

Формула изобретения

1 Способ изготовления труб с кольцевыми гофрами из периодически подаваемой трубной «ттовки, включающий ее деформирование путем выпучивания материала трубной заготовки между секционными матрицами под действием внутреннего давления, обраювание кольцевых юн наклепа и последующее формообразование гоф ров сближением матриц, отличающийся тем, что, с целью повышения качества изделий и производительности, деформирование трубной заготовки производят после каждой подачи одновременно на ее двух участках, при этом кольцевые зоны наклепа выполняют на первом по ходу подачи участке заютовки и размещают в местах заготовки, переходящих при последующем формообразовании в элементы гофра с

осуществляли также как и

испытании представ юны в

ица 2

наибольшими эксплуатационными эквивалентными напряжениями, а расстояние ме/к ду упомянутыми участками устанавливают кратным тагу подачи трубной заготовки

2 Устройство для изготовления труб с кольцевыми гофрами, содержащее разъемную в вертикальной плоскости формующую готовку с полуматрицами, уплотнительную штангу с манжетами, гладкий и профильный замки, установленные концентрично штанге, и механизм подачи трубной заю товки, отличающееся тем. что оно снабже но механизмом обкатки внутренней поверх ности заготовки, выполненны в виде pai мешенной в формующей головке со сторо ны подачи трубной заготовки разъемной и вертикальной плоскостей обоймы с внут ренними кольцевыми поясками с рабочи ми поверхностями, поворотного вала с кли новыми лысками, установленного в уплотни тельной штанге с возможностью осевою перемещения, втулки, размещенной на вал концентрично обойме, и роликовых у }лов обкатки, установленных во втулке и на кли новых лысках поворотного вала напротив кольцевых поясков обоймы

А 13 12 J В 22 /194 lLj н i I If 1 ///////

Лгл /

2

(риг. 2

78

| Авторское свидетельство СССР № 1466085, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для производства трубопроводов с кольцевым гофром | 1969 |

|

SU311506A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-15—Публикация

1987-06-22—Подача