(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННБ1Х ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ ИЗ ТРУБЫ | 1967 |

|

SU198277A1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| Штамп для получения утолщений на заготовках | 1980 |

|

SU996023A1 |

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| Способ изготовления труб с кольцевыми гофрами | 1981 |

|

SU997906A1 |

1

Изобретение относится к обработке металлов давлением, в частности к технологии производства изделий типа сильфонов, например гибких трубопроводов.

Известны способы гидравлического формования сильфонов и гофрированных рукавов, при которых подвергающийся деформированию участок трубы уплотняют с двух кцнцов, устанавливают снаружи его профильные матрицы и подвергают изнутри воздействию жидкостью, обеспечивающей образование гофров, после чего производят осаживание гофров с сохранением необходимого давления жидкости, затем давление снимают, осуществляют подачу трубы, и цикл повторяют 1.

Недостаток этого способа - большой процент утонения материала гофров (до 20%) из-за имеющей место вытяжки на первом этапе деформирования.

Наиболее близким решением из известных к предлагаемому является способ изготовления гофрированных труб путем порционной подачи материала трубы-заготовки в зону деформации и дополнительной подачи материала со стороны негофрированного

конца трубы-заготовки при, нагружении внутренним давлением, а также последующего осевого сжатия деформированного участка 2.

Известный способ обеспечивает получение гофров с небольшим утонением, но он требует дополнительного времени для набора металла в зону деформирования, что снижает производительность.

Цель изобретения - повышение производительности.

10

Для достижения цели согласно способу изготовления гофрированных труб путем порционной подачи материала трубы-заготовки в зону деформирования, нагружения деформируемого участка внутренним давлением и осевого сжатия при свободном перемещении конца трубы-заготовки, подачу материала трубы-заготовки в зону деформирования осуществляют одновременно с осевым сжатием деформируемого участка, а нагружение деформируемого учаска внут20ренним давлением осуществляют при свободном перемещении другрго конца т убызаготовки.

Для улучшения условий уплотнения трубы со стороны ее гофрированного конца, трубу-заготовку предварительно изготавливают с диаметром, меньшим номинального, а в процессе подачи калибруют до номинального.

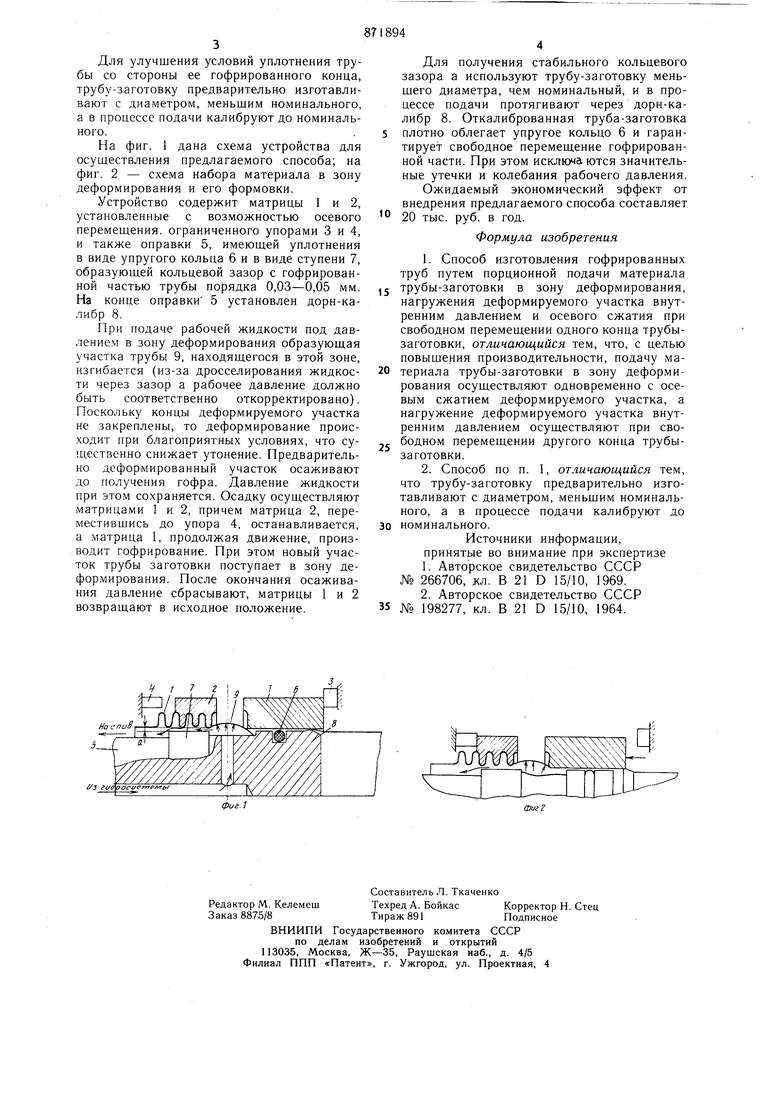

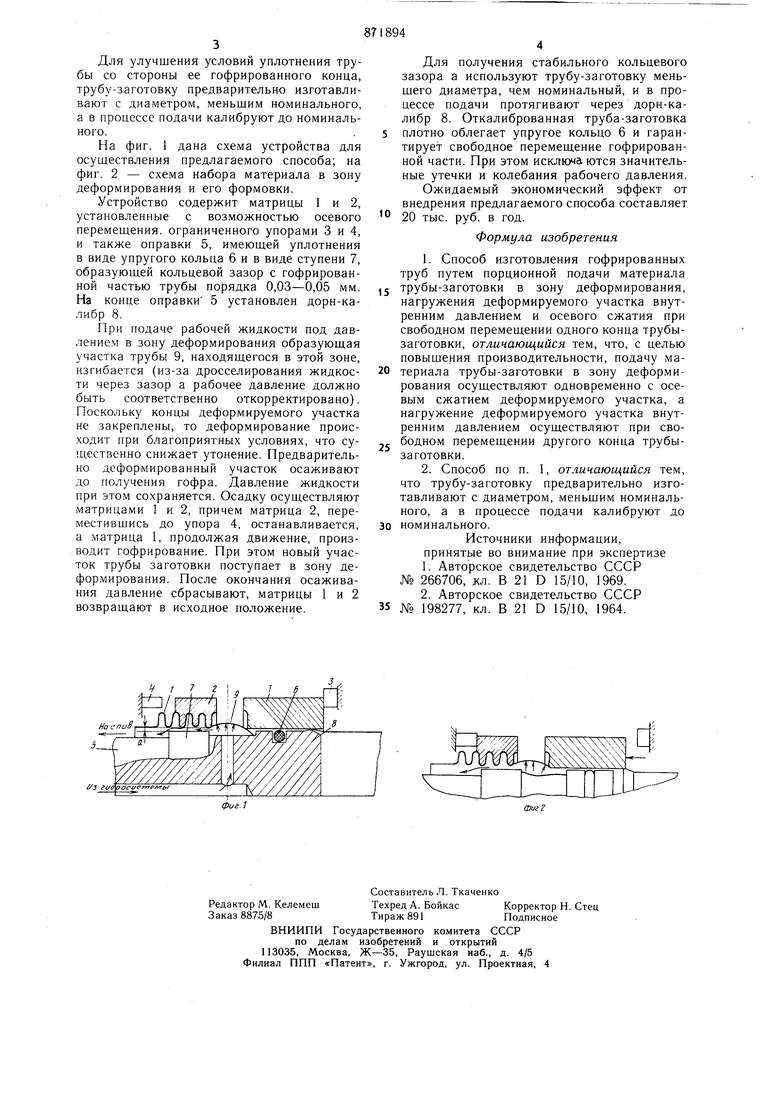

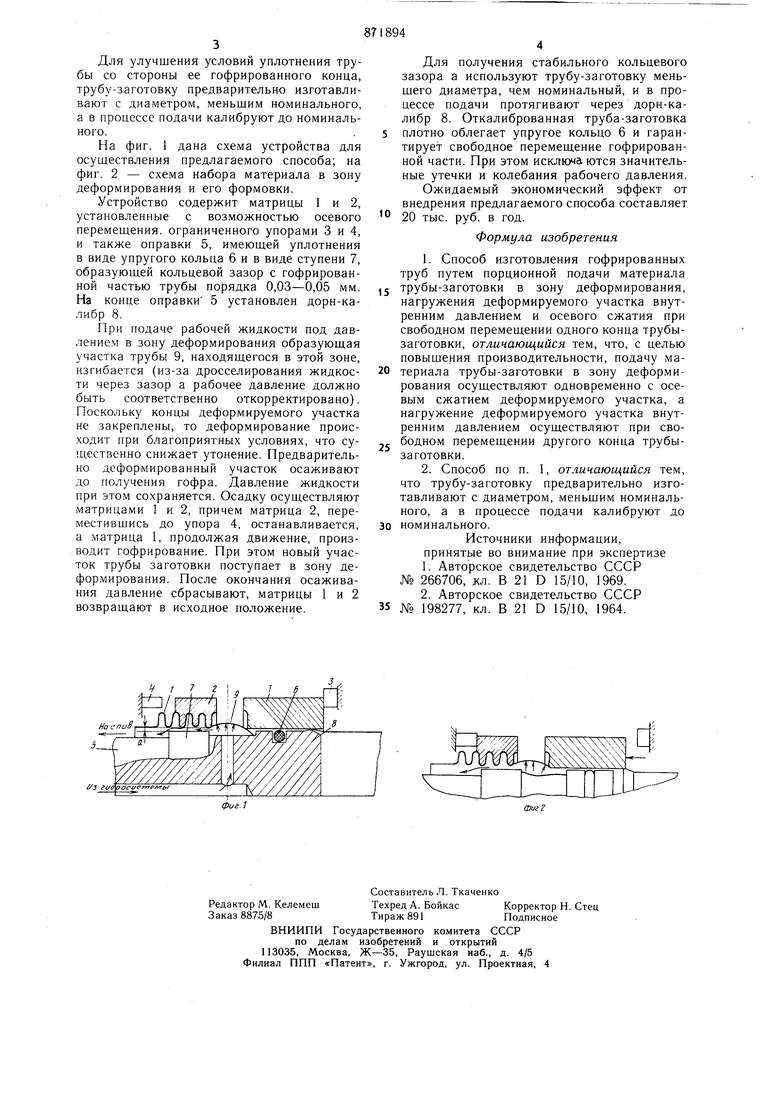

На фиг. 1 дана схема устройства для осуществления предлагаемого способа; на фиг. 2 - схема набора материала в зону деформирования и его формовки.

Устройство содержит матрицы 1 и 2, установленные с возможностью осевого перемещения, ограниченного упорами 3 и 4, и также оправки 5, имеющей уплотнения в виде упругого кольца бив виде ступени 7, образующей кольцевой зазор с гофрированной частью трубы порядка 0,03-0,05 мм. На конце оправки 5 установлен дорн-калибр 8.

При подаче рабочей жидкости под давлением в зону деформирования образующая участка трубы 9, находящегося в этой зоне, изгибается (из-за дросселирования жидкости через зазор а рабочее давление должно быть соответственно откорректировано). Поскольку концы деформируемого участка не закреплены, то деформирование проис.ходит при благоприятных условиях, что существенно снижает утонение. Предварительно деформированный участок осаживают до получения гофра. Давление жидкости при этом сохраняется. Осадку осуществляют матрицами 1 и 2, причем матрица 2, переместившись до упора 4, останавливается, а .матрица 1, продолжая движение, производит гофрирование. При этом новый участок трубы заготовки поступает в зону деформирования. После окончания осаживания давление сбрасывают, матрицы 1 и 2 возвращают в исходное положение.

Для получения стабильного кольцевого зазора а используют трубу-заготовку меньщего диаметра, чем номинальный, и в процессе подачи протягивают через дорн-калибр 8. Откалиброванная труба-заготовка

плотно облегает упругое кольцо 6 и гарантирует свободное перемещение гофрированной части. При этом исключаются значительные утечки и колебания рабочего давления. Ожидаемый экономический эффект от внедрения предлагаемого способа составляет

20 тыс. руб. в год.

Формула изобретения

трубы-заготовки в зону деформирования, нагружения деформируемого участка внутренним давлением и осевого сжатия при свободном перемещении одного конца трубызаготовки, отличающийся тем, что, с целью повыщения производительности, подачу материала трубы-заготовки в зону деформирования осуществляют одновременно с осевым сжатием деформируемого участка, а нагружение деформируемого участка внутренним давлением осуществляют при свободном перемещении другого конца трубызаготовки.

номинального.

Источники информации, принятые во внимание при экспертизе

,

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача