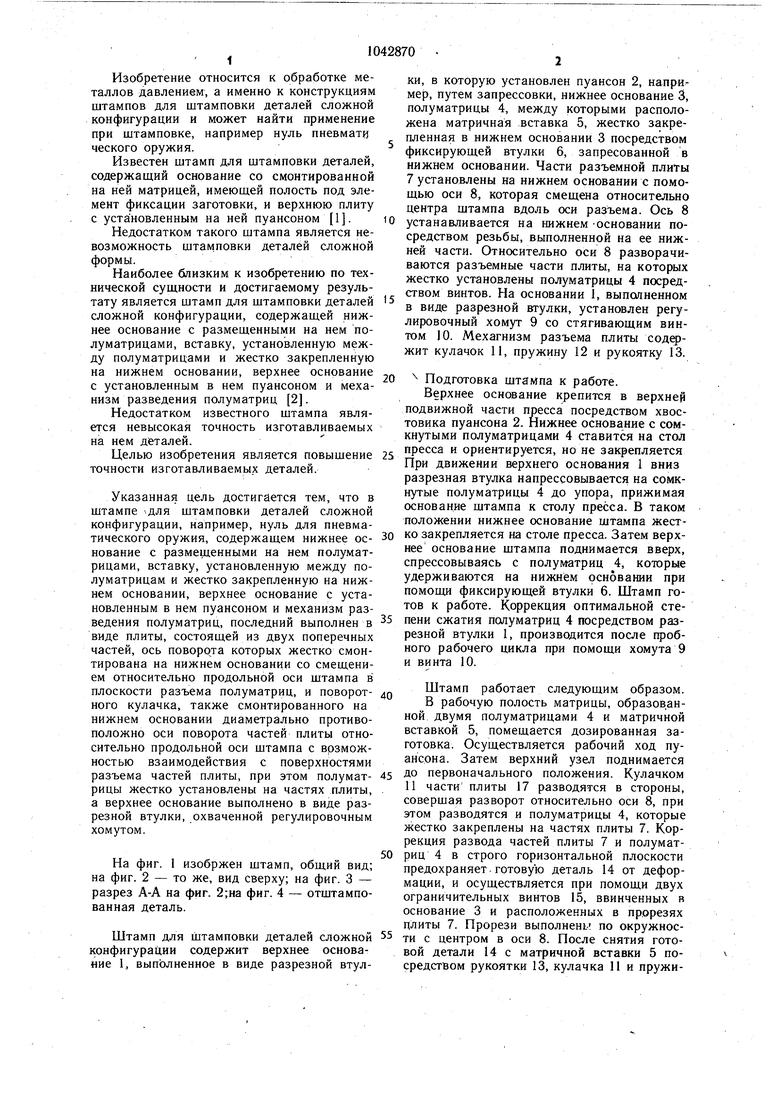

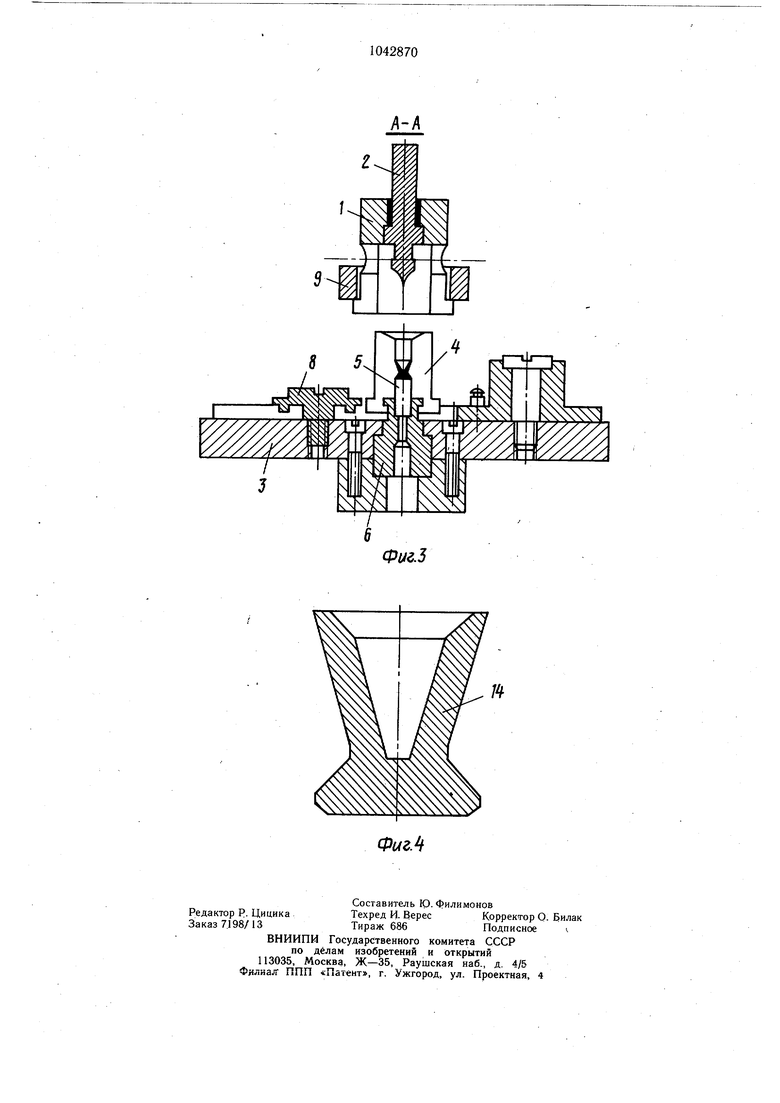

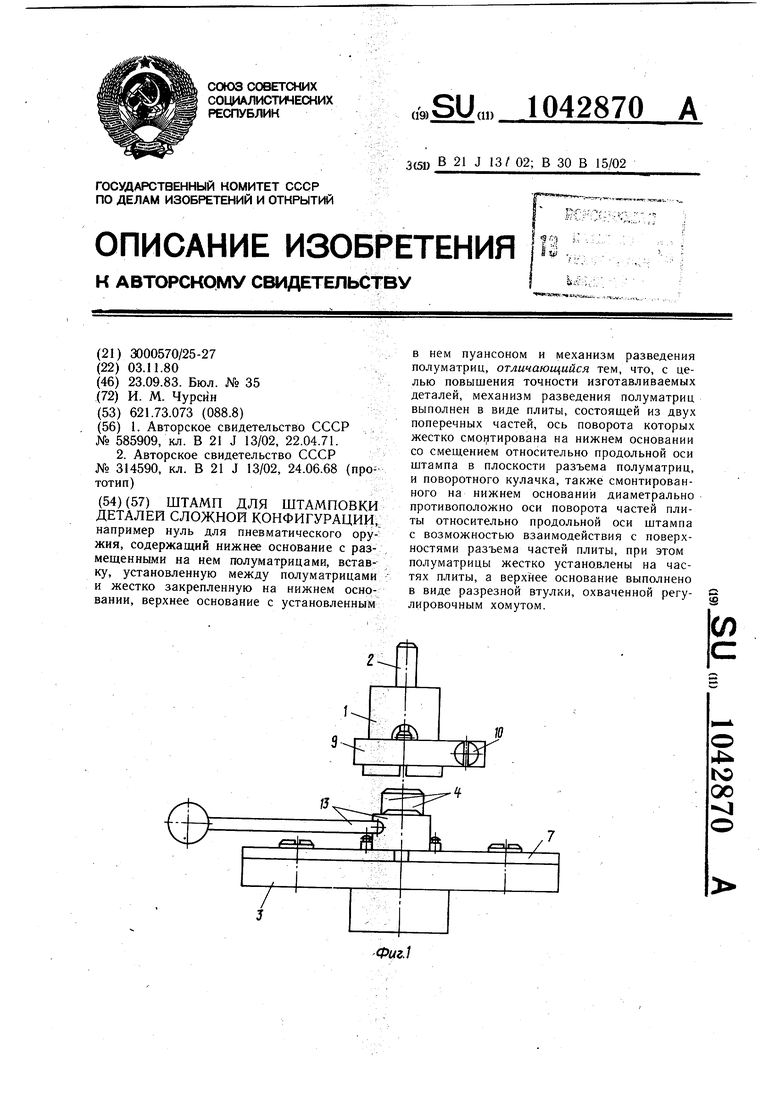

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для штамповки деталей сложной конфигурации и может найти применение при штамповке, например нуль пневматр; ческого оружия. Известен штамп для штамповки деталей, содержащий основание со смонтированной на ней матрицей, имеющей полость под элемент фиксации заготовки, и верхнюю плиту с установленным на ней пуансоном 1. Недостатком такого штампа является невозможность штамповки деталей сложной формы. Наиболее близким к изобретению по технической сущности и достигаемому результату является штамп для штамповки деталей сложной конфигурации, содержащей нижнее основание с размещенными на нем полуматрицами, вставку, установленную между полуматрицами и жестко закрепленную на нижнем основании, верхнее основание с установленным в нем пуансоном и механизм разведения полуматриц 2. Недостатком известного штампа является невысокая точность изготавливаемых НЯ niPTPl Л(Й Целью изобретения является повышение точности изготавливаемых деталей. Указанная цель достигается тем, что в штампе Для штамповки деталей сложной конфигурации, например, нуль для пневматического оружия, содержащем нижнее основание с размещенными на нем полуматрицами, вставку, установленную между полуматрицам и жестко закрепленную на нижнем основании, верхнее основание с установленным в нем пуансоном и механизм разведения полуматриц, последний выполнен в виде плиты, состояшей из двух поперечных частей, ось поворота которых жестко смонтирована на нижнем основании со смещением относительно продольной оси штампа в плоскости разъема полуматриц, и поворотного кулачка, также смонтированного на нижнем основании диаметрально противоположно оси поворота частей плиты относительно продольной оси штампа с возможностью взаимодействия с поверхностями разъема частей плиты, при этом полуматрицы жестко установлены на частях плиты, а верхнее основание выполнено в виде разрезной втулки, охваченной регулировочным хомутом. На фиг. 1 изобржен штамп, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2;на фиг. 4 - отштампованная деталь. Штамп для Щтамповки деталей сложной конфигурации содержит верхнее основание 1, выполненное в виде разрезной втулки, в которую установлен пуансон 2, например, путем запрессовки, нижнее основание 3, полуматрицы 4, между которыми расположена матричная вставка 5, жестко закрепленная в нижнем основании 3 посредством фиксирующей втулки 6, запресованной в нижнем основании. Части разъемной плиты 7 установлены на нижнем основании с помощью оси 8, которая смещена относительно центра штампа вдоль оси разъема. Ось 8 устанавливается на нижнем -основании посредством резьбы, выполненной на ее нижней части. Относительно оси 8 разворачиваются разъемные части плиты, на которых жестко установлены полуматрицы 4 посредством винтов. На основании 1, выполненном в виде разрезной втулки, установлен регулировочный хомут 9 со стягивающим винтом 10. Мехагнизм разъема плиты содержит кулачок И, пружину 12 и рукоятку 13. Подготовка штампа к работе. Верхнее основание крепится в верхней подвижной части пресса посредством хвостовика пуансона 2. Нижнее основание с сомкнутыми полуматрнцами 4 ставится на стол « ориентируется, но не закрепляется ри движении верхнего основания 1 вниз разрезная втулка напрессовывается на сомкнутые полуматрицы 4 до упора, прижимая основание штампа к столу пресса. В таком положении нижнее основание штампа жестко закрепляется на столе пресса. Затем верх„нее основание штампа поднимается вверх, спрессовываясь с полуматриц 4, которые удерживаются на нижнем основании при помощи фиксирующей втулки 6. Штамп готов к работе. Коррекция оптимальной степени сжатия пояуматриц 4 посредством разрезной втулки 1, производится после пробного рабочего цикла при помощи хомута 9 и винта 10. Штамп работает следуюшим образом. В рабочую полость матрицы, образованной двумя полуматрицами 4 и матричной вставкой 5, помещается дозированная заготовка. Осуществляется рабочий ход пуансона. Затем верхний узел поднимается ДО первоначального положения. Кулачком П части плиты 17 разводятся в стороны, совершая разворот относительно оси 8, при этом разводятся и полуматрицы 4, которые жестко закреплены на частях плиты 7. Коррекция развода частей плиты 7 и полуматриц 4 в строго горизонтальной плоскости предохраняет, готовую деталь 14 от деформации, и осуществляется при помощи двух ограничительных винтов 15, ввинченных в основание 3 и расположенных в прорезях плиты 7. Прорези выполнены по окружнос (. центром в оси 8. После снятия готовой детали 14 с матричной вставки 5 посредством рукоятки 13, кулачка 11 и пружнны 12 сводят до упора полуматрицы 4, фиксируя и центруя их в таком положении фиксирующей втулкой 6 с впресованной в йее матричной вставкой. Рабочий цикл оконче.н.

По сравнению с известным устройством, использование изобретения позволяет получать детали сложной формы с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки деталей | 1981 |

|

SU1049158A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Устройство для штамповки деталей типа свинцовых пуль | 1982 |

|

SU1106571A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ ГОРЯЧИМ ВЫДАВЛИВАНИЕМ С ПОДВИЖНЫМИ МАТРИЦАМИ | 2008 |

|

RU2374027C1 |

| ШТАМП С РАЗЪЕМНОЙ МАТРИЦЕЙ | 1971 |

|

SU314590A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Штамп для прямого выдавливания | 1980 |

|

SU884812A1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

ШТАМП ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ СЛОЖНОЙ КОНФИГУРАЦИИ,: например нуль для пневматического оружия, содержащий нижнее основание с размещенными на нем полуматрицами, вставку, установленную между полуматрицами и жестко закрепленную на нижнем основании, верхнее основание с установленным в нем пуансоном и механизм разведения полуматриц, отличающийся тем, что, с целью повышения точности изготавливаемых деталей, механизм разведения полуматриц выполнен в виде плиты, состоящей из двух поперечных частей, ось поворота которых жестко смо1 тирована на нижнем основании со смещением относительно продольной оси штампа в плоскости разъема полуматриц, и поворотного кулачка, также смонтированного на нижнем основании диаметрально противоположно оси поворота частей плиты относительно продольной оси штампа с возможностью взаимодействия с поверхностями разъема частей плиты, при этом полуматрицы жестко установлены на частях плиты, а верх1кее основание выполнено в виде разрезной втулки, охваченной регус лировочным хомутом. (Л 4 1чЭ 00 |

Шг2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР , | |||

| Штамп | 1971 |

|

SU585909A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-23—Публикация

1980-11-03—Подача