I

Изобретение относится к кузиечно-прессовому оборудованию и может быть использовано для изготовления ступенчатых деталей с удлиненной осью.

Известен штамп для прямого выдавливания, содержащий верхнюю и нижнюю плиты, размещенную между ними матрицу, направляющую втулку, трубчатый пуансон и выталкиватель 1.

Однако при выдавливании в известном щтампе деталей с удлиненной осью наблюдаются частые поломки выталкивателя.

Цель изобретения - повыщение стойкости выталкивателя при выталкивании деталей с удлиненной осью.

Указанная цель достигается за счет того, что штамп для прямого выдавливания, содержащий верхнюю и нижнюю плиты, размещенную между ними матрицу, направляющую втулку, трубчатый пуансон и выталкиватель, снабжен укрепленными на верхней плите тягами, а матрица выполнена составной из двух полуматриц с горизонтальным разъемом, одна из которых жестко закреплена на нижней плите, другая связана с верхней плитой посредством тяг, подпружинена относительно них и имеет редуцирующий поясок, при этом выталкиватель размещен внутри трубчатого пуансона.

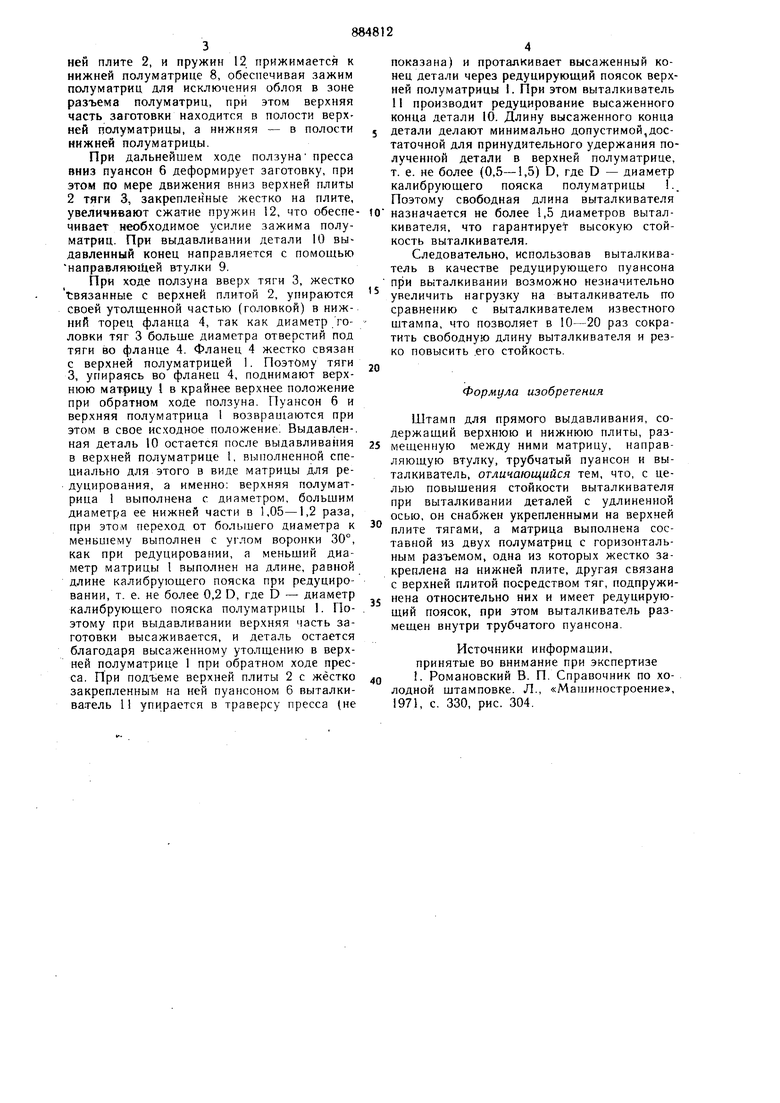

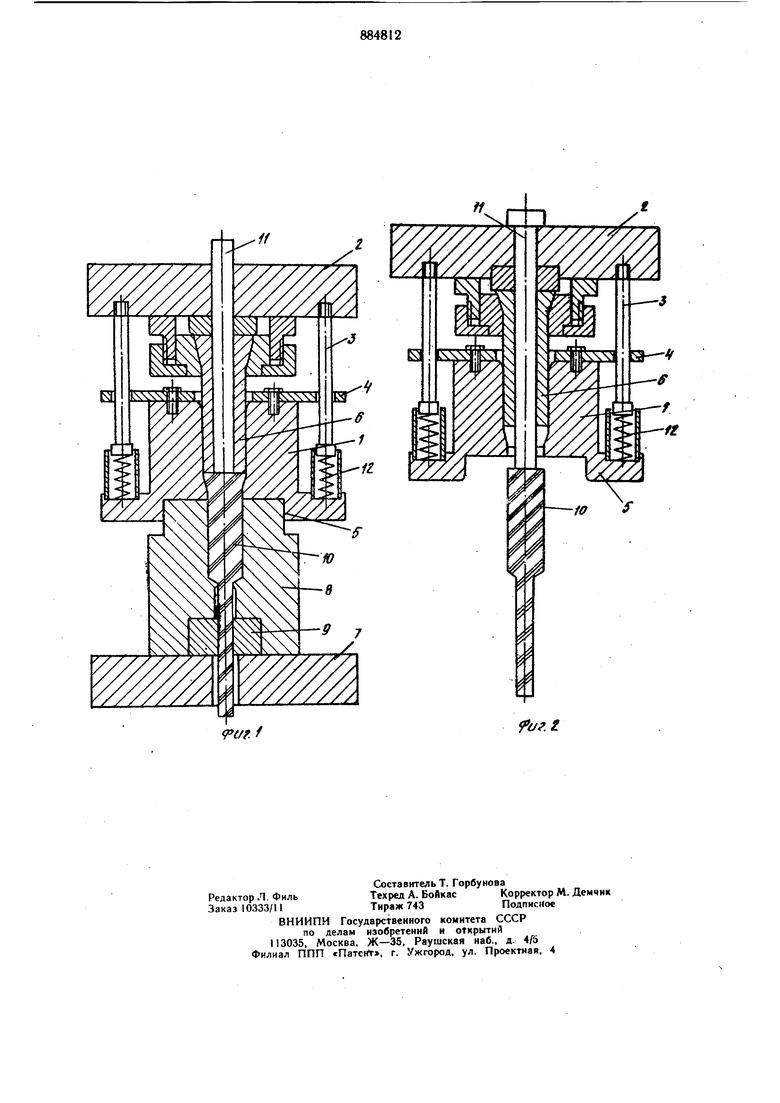

На фиг. 1 показан штамп, разрез, общий вид (положение после выдавливания) на фиг. 2 - верхняя половина штампа, разрез, общий вид. (положение после выталкивания детали).

Штамп содержит верхнюю полуматрицу 1 связанную с верхней плитой 2 с помощью тяг 3 и фланца 4. В основании полуматрицы 1 выполнен бурт 5. По полуматрице I на10правляется пуансон 6, закрепленный на верхней плите 2. На нижней плнте 7 жестко закреплены нижняя гюлуматрица 8 и направляющая втулка 9, которая препятствует искривлению длинномерного выдавленJ ного конца детали 10. В пуансоне 6 разме-. щен скользящий относительно него выталкиватель 11.

Штамп работает следующим образом.

В исходном положении верхняя полуматрица 1 находится в крайнем верхнем положении. В формообразующую полость ниж20ней матрицы 8 загружают заготовку. При ходе ползуна пресса верхняя полуматрнца 1 под действием тяг 3, закрепленных на верхней плите 2, и пружин 12 прижимается к нижней полуматрице 8, обеспечивая зажим полуматриц для исключения облоя в зоне разъема полуматриц, при этом верхняя часть заготовки находится в полости верхней полуматрицы, а нижняя - в полости нижней полуматрицы. При дальнейшем ходе ползуна пресса вниз пуансон 6 деформирует заготовку, при этом по мере движения вниз верхней плиты 2 тяги 3, закрепленные жестко на плите, увеличивают сжатие пружин 12, что обеспечивает необходимое усилие зажима полуматриц. При выдавливании детали 10 выдавленный конец направляется с помощью направляющей втулки 9. При ходе ползуна вверх тяги 3, жестко 1вязанные с верхней плитой 2, упираются своей утолщенной частью (головкой) в нижний торец фланца 4, так как диаметр головки тяг 3 больще диаметра отверстий под тяги во фланце 4. Фланец 4 жестко связан с верхней полуматрицей 1. Поэтому тяги 3, упираясь во фланец 4, поднимают верхнюю матрицу 1 в крайнее верхнее положение при обратном ходе ползуна. Пуансон 6 и верхняя полуматрица I возвраи1аются при этом в свое исходное положение. Выдавлен-, ная деталь 10 остается после выдавливания в верхней полуматрице 1, выполненной специально для этого в виде матрицы для редуцирования, а именно: верхняя полуматрица 1 выполнена с диаметром, большим диаметра ее нижней части в 1,05-1,2 раза, при этом переход от большего диаметра к меньшему выполнен с yiMOM воронки 30°, как при редуцировании, а меньший диаметр матрицы 1 выполнен на длине, равной длине калибрующего пояска при редуцировании, т. е. не более 0,2 D, где D - диаметр калибрующего пояска полуматрицы 1. Поэтому при выдавливании верхняя часть заготовки высаживается, и деталь остается благодаря высаженному утолщению в верхней полуматрице 1 при обратном ходе пресса. При подъеме верхней плиты 2 с жёстко закрепленным на ней пуансоном 6 выталкиватель 11 упирается в траверсу пресса (не показана) и проталкивает высаженный конец детали через редуцирующий поясок верхней полуматрицы I. При этом выталкиватель 11 производит редуцирование высаженного конца детали 10. Длину высаженного конца детали делают минимально допустимой,достаточной для принудительного удержания полученной детали в верхней полуматрице, т. е. не более (0,5-1,5) D, где D - диаметр калибрующего пояска полуматрицы .. Поэтому свободная длина выталкивателя назначается не более 1,5 диаметров выталкивателя, что гарантирует высокую стойкость выталкивателя. Следовательно, использовав выталкиватель в качестве редуцирующего пуансона при выталкивании возможно незначительно увеличить нагрузку на выталкиватель гго сравнению с выталкивателем известного штампа, что позволяет в 10-20 раз сократить свободную длину выталкивателя и резко повысить .его стойкость. Формула изобретения Штамп для прямого выдавливания, содержащий верхнюю и нижнюю плиты, размещенную между ними матрицу, направляющую втулку, трубчатый пуансон и выталкиватель, отличающийся тем, что, с целью повышения стойкости выталкивателя при выталкивании деталей с удлиненной осью, он снабжен укрепленными на верхней плите тягами, а матрица выполнена составной из двух полуматриц с горизонтальным разъемом, одна из которых жестко закреплена на нижней плите, другая связана с верхней плитой посредством тяг, подпружииена относительно них и имеет редуцирующ поясок, при этом выталкиватель размещен внутри трубчатого пуансона. Источники информации, принятые во внимание при экспертизе I. Романовский В. П. Справочник по холодной штамповке. Л., «Машиностроение, 1971, с. 330, рис. 304. af.f 9а.1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

| Штамп для выдавливания и протяжки изделий типа стаканов | 1976 |

|

SU703207A1 |

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| Способ изготовления ступенчатыхдЕТАлЕй | 1979 |

|

SU821014A1 |

Авторы

Даты

1981-11-30—Публикация

1980-01-10—Подача