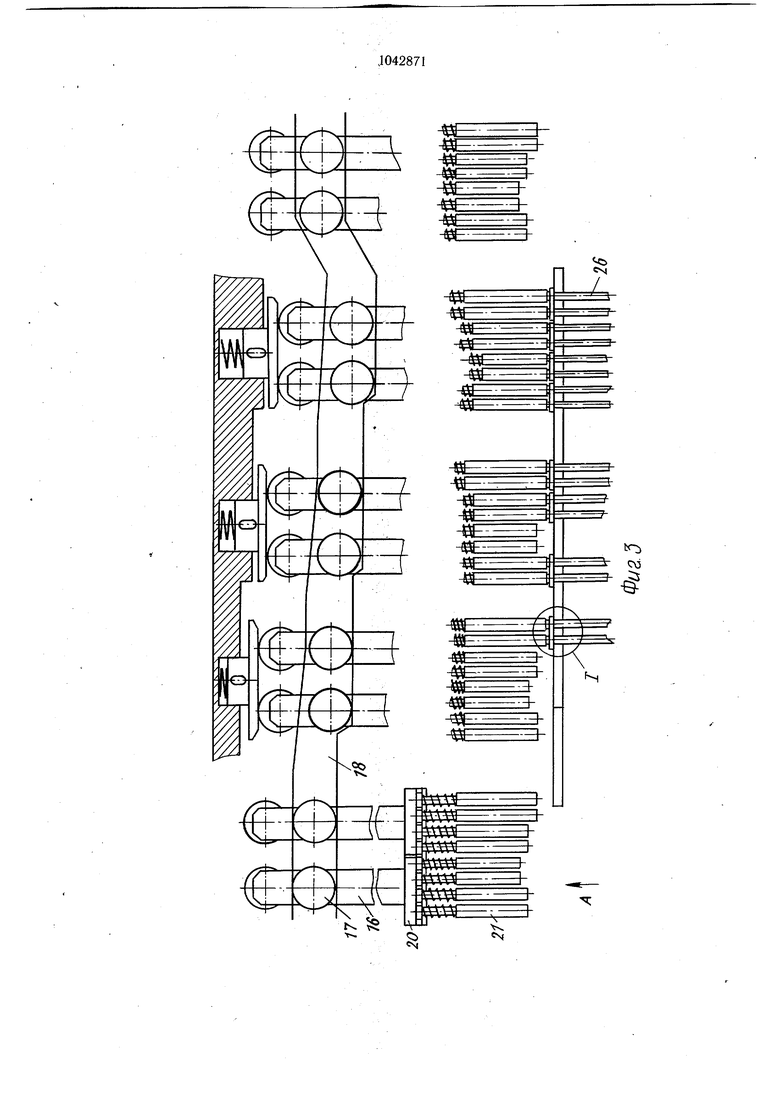

Изобретение относится к машиностроению и касается массового производства пильных цепей. Известна роторно-конвейерная машина для сборки пильной цепи, состоящей из чередующихся трех соединительных и одного режущего звеньев, содержащая автоматы питания для подачи соединительных и режущих звеньев, попарно связанные с роторами перекладки упомянутых звеньев, ротор окончательной сборки и транспортный конвейер, связывающий ротор окончательной сборки с роторами перекладки, каждый из который выполнен в виде смонтированного на приводном валу и размещенного в корпусе поворотного барабана с установленными в нем равномерно по окружности ползунами с роликами, расположенными в копирном ступенчатом пазу корпуса, на концах ползунов закреплены колодки, в каждой из которых установлены подпружиненные в осевом направлении фиксаторы 1. В известном устройстве необходимо из-за малых размеров собираемых элементов иметь для подачи в транспортный конвейер одного и того же элемента сборки по крайней мере по два ротора перекладки. Это вызвано тем, что стандартный и расчетный диаметры ползунов с колодками не обеспечивают возможности их плотного размещения в барабане, а также одновременно необходимостью выдачи на транспортный конвейер на один и тот же уровень различных по конфигурации пластин цепи. В случае установки ползунов с малым щагом между ними уменьщается жесткость конструкции ротора, а следовательно, и надежность. Целью изобретения является повышение надежности. Поставленная цель достигается тем, что в роторно-конвейерной машине для сборки пильной цепи, состоящей из чередующихся трех соединительных и одного режущего звеньев, содержащей автоматы питания для подачи соединительных и режущих звеньев, попарно связанные с роторами перекладки упомянутых звеньев, ротор окончательной сборки и транспортный конвейер, связывающий ротор окончательной сборки сроторами перекладки, каждый из которых выполнен в виде смонтированного на приводном валу и размешенного в корпусе поворотного барабана с установленными в нем равномерно по окружности ползунами с роликами, расположенными в копирном стуленчатом пазу корпуса, на концах ползу ноы закреплены колодки, в каждой из которых установлены два подпружиненных в осевом направлении фиксатора, каждая колодка роторов перекладки снабжена двумя дополнительными подпружиненными55 фиксаторами, вьшолненными длиной, которая отличается от длины основных фиксаторов на величину, кратную величине высоты ступени копирного паза корпуса, все колодки роторов перекладки установлены группами по две колодки в каждой, пары дополнительных фиксаторов в каждой группе выполнены разной длины, причем разница между ними кратна разнице между основными и больщей по длине парой дополнительных фиксаторов. Кроме того, длина дополнительных фиксаторов первой колодки каждой группы превыщает длину основных фиксаторов этой группы, длина дополнительных фиксаторов меньще длины основных фиксаторов этой группы, а дополнительные фиксаторы в каждой колодке установлены перед основными. Длина дополнительных фиксаторов одной колодки каждой группыпревыщает длину дополнительных фиксаторов другой колодки и менЬще длины основных фиксаторов. На фиг. I изображена схема роторноконвейерной мащины; на фиг. 2 - ротор перекладки звеньев цепи; на фиг. 3 - циклограмма работы ротора перекладки звеньев цепи; на фиг. 4 - узел I на фиг. 3; на фиг. 5 вид А на фиг. 3 (колодка ротора перекладки); на фиг. б - вариант расположения фиксаторов в группе; на фиг. 7 взаимное расположение транспортных роторов и .ротора перекладки. Роторно-конвейерная машина для сборки пильной цепи, выполненной из чередующихся трех соединительных и одного режущего звеньев, состоит из автоматов 1 питания в виде вибробункеров для подачи соединительных звеньев, автоматов«2 питания в виде вибробункеров для подачи режущих звеньев и автоматов 3 питания кассетного типа подачи соединительных звеньев, удобных ДЛЯ стапелирования. Автоматы 1 и 2 связаны лотками 4 с транспортными роторами 5, взаимодействующими с роторами 6 перекладки звеньев цепи. Роторы 6 перекладки огибают транспортный конвейер 7, связывающий их с ротором 8 окончательной сборки. Роторы 6 перекладки выполнены в виде вала 9, связанного, с приво юм машины (не показан) через закрепленную на нем шестерню 10. На валу 9 также жестко закреплены размешенные в корпусах 11 и 12 барабаны 13 и 14 с установленными в них равномерно по окружности ползунами 15 и 16 с роликами 17, расположенными в ступенчатых копирных пазах 18 и 19 корпусов И и 12. Ползуны 15 несут колодки 20 с четырьмя подпружиненными в осевом направлении фиксаторами 21, имеющими попарно разную длину. Все колодки 20 скомпонованы каждом роторе в группу по две колодки в каждой, причем из восьми фиксаторов 21 в каждой такой группе четыре фиксатора имеют одну и ту же длину, а

парэ из четырех оставшихся фиксаторов

21HMieef длину, отличную от длины указанных четырех фиксаторов одной длины на величину, кратную величине высоты ступени копирного паза 18 корпуса 11.

Местоположение этих пар фиксаторов. в группе может быть различное, а длина фиксаторов одной из двух разновеликих пар может быть как больше длины каждогофиксатора из четырех равновеликих, так и меньше, в то время как длина фиксаторов другой пары из этих разновеликих пар мень ше длины четырех равновеликих фиксато-, ров 21.

Ползуны 15 и 16 через ролики 17 взаимодействуют соответственно с копирными па зами 18 и 19. Для-размеш,ения в трйнспортных роторах 5 элементов сборки в дисках

22упомянутых роторов выполнены ячейки

23по форме элементов сборки: соединительного звена 24 и режущего звена 25. На ползунах 16 ротора перекладки установлены штыри 26, а на его валу 9 смонтированы диск с ячейками под собираемые элементы.

Роторно-конвейерная машина работаетследующим образом.

При работе машины из-автоматов I и 2 питания по лоткам 4 в транспортные роторы 5 и далее в роторы 6 перекладки поступают комплектующие элементы сборки (соединительные и режущие звенья), причем каж-дый элемент сборки поступает по своему лотку и в свой транспортный ротор. В роторе 6 перекладки для соединительного звена

24и режущего звена 25 ползун 15 через ролик 17 взаимодействует с копирным пазом 18 и совершает в позиции передачи, лежащей на линии, соединяющей оси транспортного ротора 5 и ротора 6 перекладки, первый ход вниз на величину разности длин между, фиксаторами 21 для захвата соединительного звена 24 за отверстия в нем, центрируя звено 24 на штырях 26 ротора перекладки. Продолжая вращаться далее, ротор 6 перекладки подходит к позиции передачи, режущего звена 25 из транспортного ротора 5 второй парой фиксаторов 21 этой же колодки 20, которые при перемещении вниз первой пары фиксаторов 21 тоже сделают такое же перемещение вниз, и соверщает второе перемещение вниз в направлении следующего за уже захваченным ранее (зафиксированным) соединительным зве- ном 24. В это время предыдущая пара фик-. саторов 21 сжимает пружину, а последующая пара фиксаторов 21 захватывает второе соединительное звено 24. При дальнейщем вращении ротора 6 последующий ползун 15 группы подходит к позиции, передачи и ходом вниз опускает обе пары своих фиксаторов 21 на величину, обеспечивающую захват фиксаторами 21 соединительного звена 24. Однако в соответствии с технологией сборки (три соединительных звена и одно режущее звено) и конструкцией диска 22 транспортного ротора 5, в котором после трех ячеек под соединительное звено 24 отсутствует в диске 22 ячейка под одно соединительное звено, звено 24 не подается в позицию передачи его на транспортный конвейер 7, а из-за своей малой длины фиксаторьГ21 этой колодки, в случае наличия звена 24, его не захватывают. Вращаясь , далее, ротор 6 выводит из зоны передачи эту пару фиксаторов 21 и подводит на их место последнюю пару фиксаторов 21 этой группы, которая перед этим совершила первое перемещение ,вниз. Теперь ползун 15 с колодкой 20 совершает второе перемещение вниз, и последняя пара фиксаторов 21 группы захватывает поданное транспортным ротором 5 соединительное звено 24. Предыдущая пара фиксаторов 24 хотя и сделает второе перемещение вниз, но не может осуществить захват, так как по величине она меньше последующей пары фиксаторов 21 группы. При своем дальнейшем вращении ротор 6 перекладки поочередно подводит пары фиксаторов этой группы к следующей позиции передачи уже режущего звена 25 и ходом ползуна 15 совершает очередное перемещение колодки 20 вниз, которая первыми двумя парами фиксаторов 21 сжимает пружины, удерживая собой захваченные соединительные звенья 24. При подходе к этой позиции второго ползуна 15 группы транспортный ротор 5 выдает в позицию передачи режущее звено 25, а ползун 15 опускает колодку 20 вниз, захватывая третьей (самой короткой) парой фиксаторов 21 режущее звено 25 и сжимая пружины последней парой фиксаторов 21.

Набранная таким образом последовательность звеньев далее по штырям 26 .ротора перекладки перемещается в контурные ложементы транспортного конвейера 7.

Предлагаемая конструкция роторно-конвейерной машины по сравнению с известной обеспечивает повышение надежности работы машины, поскольку позволяет уменьшить число роторов перекладки и увеличить жесткость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая роторно-конвейерная машина для сборки пильных цепей | 1986 |

|

SU1409403A1 |

| Контрольно-сортировочное устройство | 1988 |

|

SU1542640A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1046068A1 |

| Автоматическая линия сборки пильной цепи | 1988 |

|

SU1606256A1 |

| Роторный автомат питания | 1979 |

|

SU872191A1 |

| Загрузочное устройство роторно-конвейерной машины для сборки втулочно-роликовой цепи | 1982 |

|

SU1058702A1 |

| Загрузочное устройство роторно-конвейерной машины | 1985 |

|

SU1255262A1 |

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Транспортный конвейер роторно-конвейерных машин | 1981 |

|

SU986838A1 |

| Роторно-конвейерная машина для сборки цепей | 1981 |

|

SU948059A1 |

1. РОТОРНО-КОНВЕЙЕРНАЯ МАШИНА ДЛЯ СБОРКИ ПИЛЬНОЙ ЦЕПИ, состоящей из чередующихся трех соединительных и одного режущего звеньев, содержащая автоматы питания для подачи соединительных и режущих звеньев, попарно связанные с роторами перекладки упо-. мянутых звеньев, ротор окончательной сборки и транспортный конвейер, связывающий ротор окончательной сборки с роторами перекладки, каждый из которых выполнен в виде смонтированного на приводном валу и размещенного в корпусе поворотного барабана с установленными в нем равномерно по окружности ползунами с роликами, расположенными в копирном ступенчатом пазу корпуса, на концах ползунов закреплены колодки, в каждой из которых установленьг / два подпружиненных в осевом направлении фиксатора, отличающаяся тем, что, с целью повыщения надежности, каждая колодка роторов перекладки снабжена двумя дополнительными подпружиненными фиксаторами, выполненными длиной, которая отличается от длины основных фиксаторов на величину, кратную величине высоты ступени копирного паза корпуса, все колодки роторов перекладки установлены группами по две колодки в каждой, пары дополнительных фиксаторов в каждой группе выполнены разной длины, причем разница между ними кратна разнице длин между основными и большей по длине парой дополнительных фиксаторов. 2.Мащина по п. I. отличающаяся тем, S что длина дополнительных фиксаторов первой колодки каждой группы превышает дли(Л ну основных фиксаторов этой группы, длина дополнительных фиксаторов меньше длины основных фиксаторов этой группы, а дополнительные фиксаторы в каждой колодке установлены перед основными. 3.Машина по п. 1, отличающаяся тем, что длина дополнительных фиксаторов одной колодки каждой группы превышает длину дополнительных фиксаторов другой колодки и меньше длины основных фиксаторов. ю ас

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Рабочие чертежи АВК | |||

| Микровыключатель | 1979 |

|

SU978219A1 |

| Разработ | |||

| КБАЛ, 1975 (прототип). | |||

Авторы

Даты

1983-09-23—Публикация

1981-07-14—Подача