1

Изобретение относится к станкостроению и может быть использовано в роторно-конвейерных линиях для операций сборки.

Цель изобретения - повышения надежности вьщачи деталей в ложементы транспортной цепи.

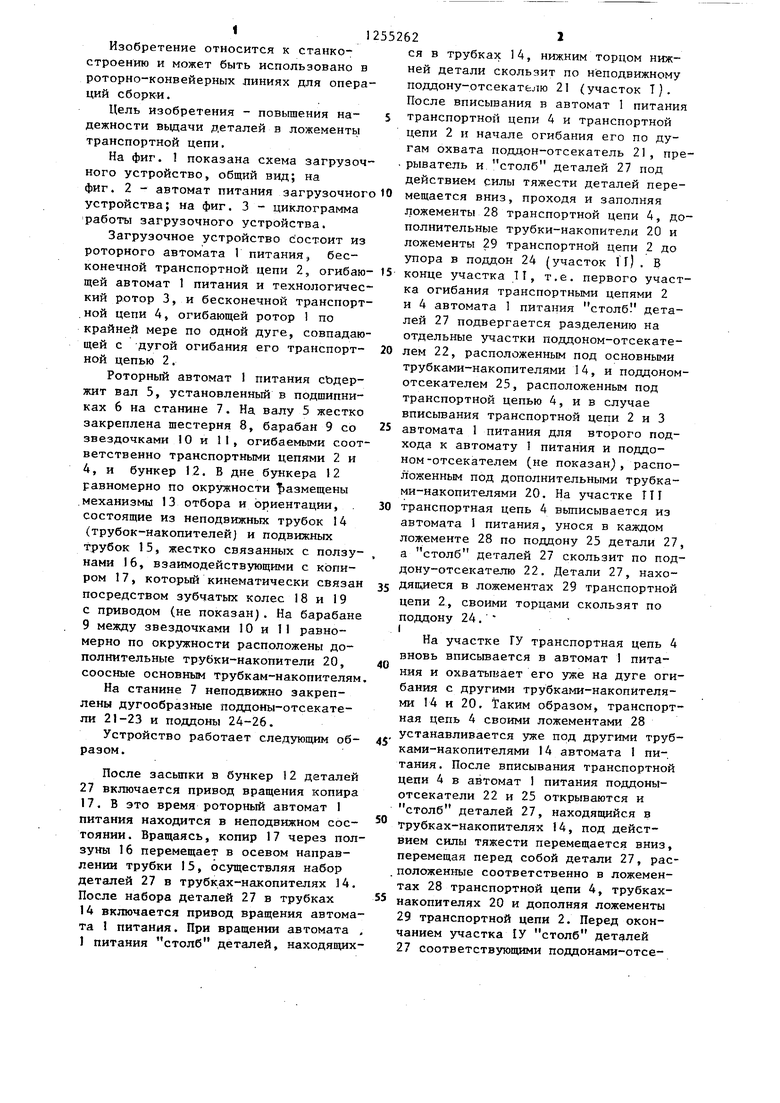

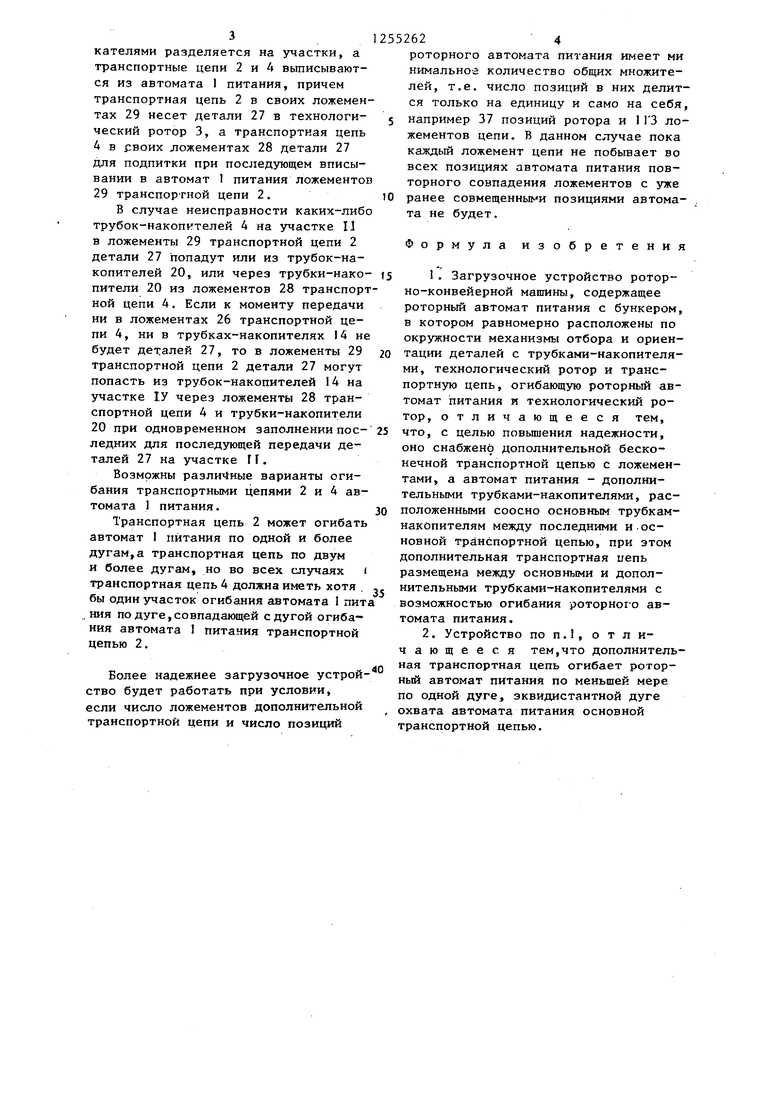

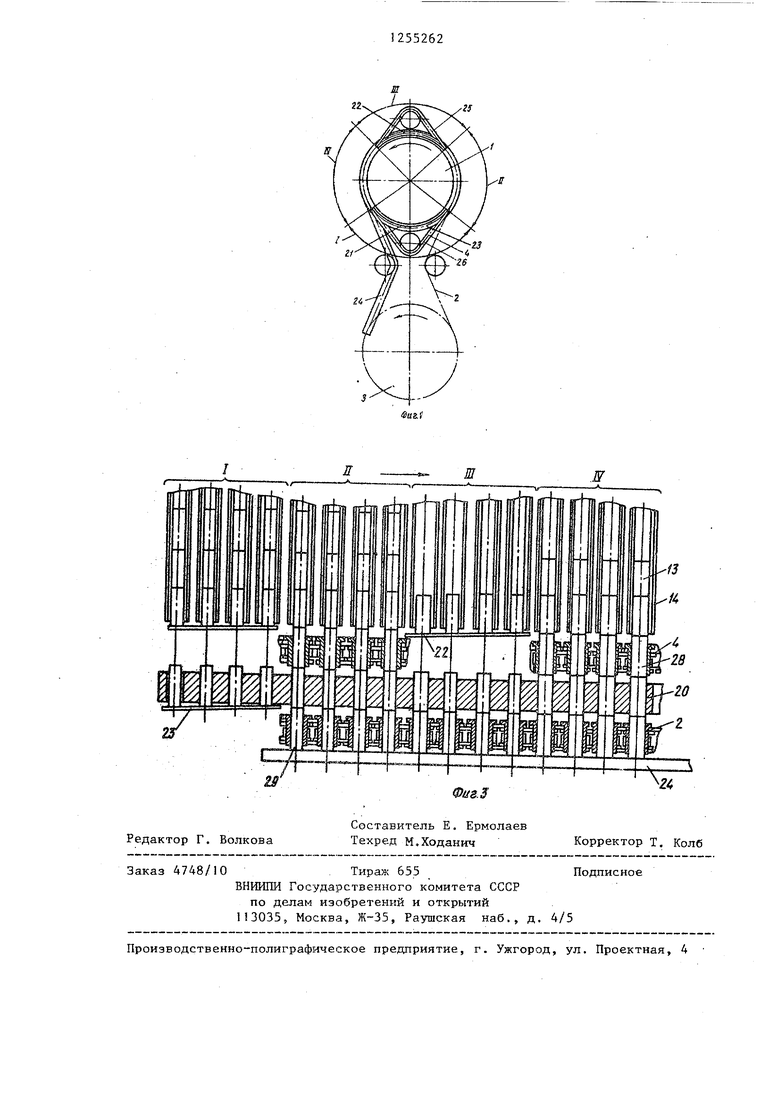

На фиг. 1 показана схема загрузочного устройство, общий вид; на

ложементы 28 транспортной цепи 4, полнительные трубки-накопители 20 ложементы 29 транспортной цепи 2 д упора в поддон 24 (участок 1Г). В конце участка 11, т.е. первого уча ка огибания транспортными цепями 2 и 4 автомата 1 питания столб. дет

25

фиг. 2 - автомат питания загрузочного Ю метается вниз, проходя и заполняя устройства; на фиг. 3 - циклограмма работы загрузочного устройства.

Загрузочное устройство docTOHT из роторного автомата 1 питания, бесконечной транспортной цепи 2,, огибаю- 15 щей автомат 1 питания и технологический ротор 3, и бесконечной транспорт- .ной цепи 4, огибающей ротор 1 по крайней мере по одной дуге, совпадающей с дугой огибания его транспортной цепью 2.

Роторный автомат I питания сЬдер- жит вал 5, установленньш в подшипниках 6 на станине 7. На валу 5 жестко закреплена шестерня 8, барабан 9 со звездочками 10 и 11, огибаемыми соответственно транспортными цепями 2 и 4, и бункер 12. В дне бункера 12 равномерно по окружности азмещены .механизмы 13 отбора и ориентации, . состоящие из неподвижных трубок 14 (трубок-накопителей) и подвижных трубок 15, жестко связанных с ползунами 16, взаимодействующими с копиром 17, который кинематически связан посредством зубчатых колес 18 и 19 с приводом (не показан). На барабане 9 между звездочками 10 и 11 равномерно по окружности расположены дополнительные трубки-накопители 20, соосные основным трубкам-накопителям.

На станине 7 неподвижно закреплены дугообразные поддоны-отсекате- ли 21-23 и поддоны 24-26.

Устройство работает следующим образом.

30

лей 27 подвергается разделению на отдельные участки поддоном-отсекат

20 лем 22, расположенным под основным трубками-накопителями 14, и поддон отсекателем 25, расположенным под транспортной цепью 4, и в случае вписьгеания транспортной цепи 2 и 3 автомата 1 питания для второго по хода к автомату 1 питания и поддоном -отсекателем (не показан), расп ложенным под дополнительными трубк ми-накопителями 20. На участке ГЦ транспортная цепь 4 вьшисывается и автомата 1 питания, унося в каждом ложементе 28 по поддону 25 детали а столб деталей 27 скользит по п дону-отсекателю 22. Детали 27, нах

35 дящиеся в ложементах 29 транспортн цепи 2, своими торцами скользят по поддону 24.

На участке ГУ транспортная цепь вновь вписьгоается в автомат пита ния и охватывает его уже на дуге о бания с другими трубками-накопител ми 14 и 20. Таким образом, транспо ная цепь 4 своими ложементами 28 устанавливается уже под другими тр ками-накопителями 14 автомата 1 пи тания. После вписывания транспортн цепи 4 в автомат 1 питания поддоны отсекатели 22 и 25 открываются и

40

45

После засыпки в бункер 2 деталей 27 включается привод вращения копира 17. В это время роторный автомат 1 питания находится в неподвижном состоянии. Вращаясь, копир 17 через ползуны 16 перемещает в осевом направлении трубки 15, осуществляя набор деталей 27 в трубках-накопителях 34. После набора деталей 27 в трубках 14 включается привод вращения автомата питания. При вращении автомата , 1 питания столб деталей, находящих1255262

ся в трубках 14, нижним торцом нижней детали скользит по неподвижному поддону-отсекатьлю 21 (участок Т), После вписывания в автомат 1 питания транспортной цепи 4 и транспортной цепи 2 и начале огибания его по дугам охвата поддон-отсекатель 21, прерыватель и столб деталей 27 под действием силы тяжести деталей переложементы 28 транспортной цепи 4, дополнительные трубки-накопители 20 и ложементы 29 транспортной цепи 2 до упора в поддон 24 (участок 1Г). В конце участка 11, т.е. первого участка огибания транспортными цепями 2 и 4 автомата 1 питания столб. детаметается вниз, проходя и заполняя

лей 27 подвергается разделению на отдельные участки поддоном-отсекателем 22, расположенным под основными трубками-накопителями 14, и поддоном- отсекателем 25, расположенным под транспортной цепью 4, и в случае вписьгеания транспортной цепи 2 и 3 автомата 1 питания для второго подхода к автомату 1 питания и поддоном -отсекателем (не показан), расположенным под дополнительными трубками-накопителями 20. На участке ГЦ транспортная цепь 4 вьшисывается из автомата 1 питания, унося в каждом ложементе 28 по поддону 25 детали 27, а столб деталей 27 скользит по под- дону-отсекателю 22. Детали 27, находящиеся в ложементах 29 транспортной цепи 2, своими торцами скользят по поддону 24.

На участке ГУ транспортная цепь 4 вновь вписьгоается в автомат питания и охватывает его уже на дуге огибания с другими трубками-накопителями 14 и 20. Таким образом, транспортная цепь 4 своими ложементами 28 устанавливается уже под другими трубками-накопителями 14 автомата 1 питания. После вписывания транспортной цепи 4 в автомат 1 питания поддоны- отсекатели 22 и 25 открываются и

столб деталей 27, находящийся в

трубках-накопителях 14, под действием силы тяжести перемещается вниз, перемещая перед собой детали 27, рас- положенные соответственно в ложементах 28 транспортной цепи 4, трубках- накопителях 20 и дополняя ложементы 29 транспортной цепи 2. Перед окончанием участка 1У столб деталей 27 соответствующими поддонами-отсекателями разделяется на участки, а транспортные цепи 2 и 4 вьтисывают- ся из автомата 1 питания, причем транспортная цепь 2 в своих ложементах 29 несет детали 27 в технологи- ческий ротор 3, а транспортная цепь 4 в рвоих ложементах 28 детали 27 для подпитки при последующем вписывании в автомат Т питания ложементов 29 транспортной цепи 2.

В случае неисправности каких-либо трубок-накопителей 4 на участке IJ в ложементы 29 транспортной цепи 2 детали 27 попадут или из трубок-накопителей 20, или через трубки-нако- пители 20 из ложементов 28 транспортной цепи 4. Если к моменту передачи ни в ложементах 26 транспортной цепи 4, ни в трубках-накопителях 14 не будет деталей 27, то в ложементы 29 транспортной цепи 2 детали 27 могут попасть из трубок-накопителей 14 на участке 1У через ложементы 28 транспортной цепи 4 и трубки-накопители 20 при одновременном заполнении пос- ледних для последующей передачи деталей 27 на участке ГГ.

Возможны разли 1ные варианты огибания транспортными цепями 2 и 4 автомата 1 питания.

Транспортная цепь 2 может огибать автомат I питания по одной и более дугам,а транспортная цепь по двум и более дугам, но во всех случаях i транспортная цепь 4 должна иметь хотя . бы один участок огибания автомата I пит . ния по дуге, совпадающей с дугой огибания автомата 1 питания транспортной цепью 2,

„

Более надежнее загрузочное устройство будет работать при условии, если число ложементов дополнительной транспортной цепи и число позиций

j 10

15 2025

30

0

5

роторного автомата питания имеет ми нимальноз количество общих множителей, т.е. число позиций в них делится только на единицу и само на себя, например 37 позиций ротора и 1ГЗ ложементов цепи. В данном случае пока каждый ложемент цепи не побывает во всех позициях автомата питания повторного совпадения ложементов с уже ранее совмещенными позициями автомата не будет.

Формула изобретения

1. Загрузочное устройство ротор- но-конвейерной машины, содержащее роторный автомат питания с бункером, в котором равномерно расположены по окружности механизмы отбора и ориентации деталей с трубками-накопителями, технологический ротор и транспортную цепь, огибающую роторный автомат питания и технологический ротор, отличающееся тем, что, с целью повышения надежности, оно снабжено дополнительной бесконечной транспортной цепью с ложементами, а автомат питания - дополнительными трубками-накопителями, расположенными соосно основным трубкам- накопителям между последними и.основной транспортной цепью, при этом дополнительная транспортная иепь размещена между основными и дополнительными трубками-накопителями с возможностью огибания роторного автомата питания,

2. Устройство по п.1, о т л и- чающееся тем,что дополнительная транспортная цепь огибает роторный автомат питания по меньшей мере по одной дуге, эквидистантной дуге охвата автомата питания основной транспортной цепью.

гг

IS

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство роторно-конвейерной машины для сборки втулочно-роликовой цепи | 1982 |

|

SU1058702A1 |

| Роторный автомат питания | 1979 |

|

SU872191A1 |

| Роторный автомат питания | 1983 |

|

SU1161326A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1046068A1 |

| Роторный автомат для термической обработки изделий | 1980 |

|

SU954444A1 |

| Роторный автомат питания | 1990 |

|

SU1796408A1 |

| Загрузочное устройство | 1980 |

|

SU931367A1 |

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Роторный автомат питания | 1979 |

|

SU860996A1 |

| Автоматическая роторно-конвейерная линия для сборки медицинской иглы однократного применения | 1990 |

|

SU1775266A1 |

Изобретение относится к станкостроению и может быть использовано в роторно-конвейерных линиях для операций сборки. Цель изобретения - повышение надежности вьодачи деталей в ложементы транспортной цепи. Загрузочное устройство роторно-конвейерной машины с этой целью снабжено дополнительной бесконечной транспортной цепью 4, а автомат 1 питания имеет дополнительные трубки - накопители 20, располоя енные соосно основным трубкам-накопителям между ними и основной транспортной цепью 2, при этом дополнительная транспортная цепь 4 размещена между основными и дополнительными трубками-накопителями 20 с возможностью огибания роторного автомата питания I з.п. ф-лы, 3 ил. S (Л С ел on N9 т/ Т П 3а Tjf д адчЧчучУй Фил г

Фив.З

Редактор Г. Волкова

Заказ 4748/10Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграф1;«еское предприятие, г. Ужгород, ул. Проектная, 4

Составитель Е. Ермолаев Техред М.Ходанич

Корректор Т. Колб

| Кошкин Л.Н | |||

| Роторные и роторно- конвейерные линии | |||

| - М.: Машиностроение, 1982, с | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1986-09-07—Публикация

1985-01-31—Подача