1

(21)4390888/23-27; 4390887/27

(22)11.03.88

(46) 15.11.90. . № 42

(71)Центральный научно-исследовательский и проектно-конструкторский институт механизации и энергетики лесной промьшшенности

(72)Н.Л. Наполов, В.Ф. Нсрман, В.В. Захаров и Л.Е. Финаев

(53)658.515 (088.8)

(56)Авторское свидетельство СССР № 1042871, кл. В 21 L 9/02, 19/00.

(54)АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ПИЛЬНОР ЦЕПИ

(57)Изобретение относится к механосборочному производству, в частности к устройствам для- сборки изделий

типа пильных цепей. Цель изобретения - повьшение надежности сборки путем упрощения конструкции устройства и исключения дополнительных операций по перекладке собираемых деталей за счет новой его компоновки. Средние звенья укладываются ротором на ложементы транспортного конвейера, после чего сборочньй механизм 11 осуществляет запрессовку в них осей. Механизмы 16 и 19 соответственно устанавливают на концы осей боковых и режущих звеньев, чередуя их в заданной последовательности. Механизм 29 производит опрессовку собранной цепи, после чего последняя поступает в тару для готового изделия. 4 з.п. ф-лы, 14 ил.

I

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина для сборки пильной цепи | 1981 |

|

SU1042871A1 |

| Автоматическая линия термической сборки роторов электродвигателей | 1981 |

|

SU998080A2 |

| Тяговая цепь для транспортирования собираемых элементов | 1988 |

|

SU1557391A1 |

| Устройство для установки заклепок | 1976 |

|

SU593803A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Стенд для разборки полотна транспортера | 1974 |

|

SU510346A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Устройство для сборки ротора электродвигателя | 1985 |

|

SU1334292A1 |

| Устройство для сборки резервуаров | 1981 |

|

SU967767A1 |

| Устройство для автоматической сборки изделий типа прутковых транспортеров | 1989 |

|

SU1685671A1 |

Изобретение относится к механосборочному производству, в частности к устройствам для сборки изделий типа пильных цепей. Цель изобретения - повышение надежности сборки путем упрощения конструкции устройства и исключения дополнительных операций по перекладке собираемых деталей за счет новой его компоновки. Средние звенья укладываются ротором на ложементы транспортного конвейера, после чего сборочный механизм 11 осуществляет запрессовку в них осей. Механизмы 16 и 19, соответственно, устанавливают на концы осей боковых и режущих звеньев, чередуя их в заданной последовательности. Механизм 29 производит опрессовку собранной цепи, после чего последняя поступает в тару для готового изделия. 4 з.п. ф-лы, 14 ил.

Oi to

сл

О5

Изобретение относится к механосборочному производству, а именно к устройствам для сборки изделий типа пильных цепей.

Цель изобретения - повьшение надежности сборки путем упрощения конструкции устройства и исключения дополнительных операций по перекладке собираемых деталей за счет новой его компо- новки.

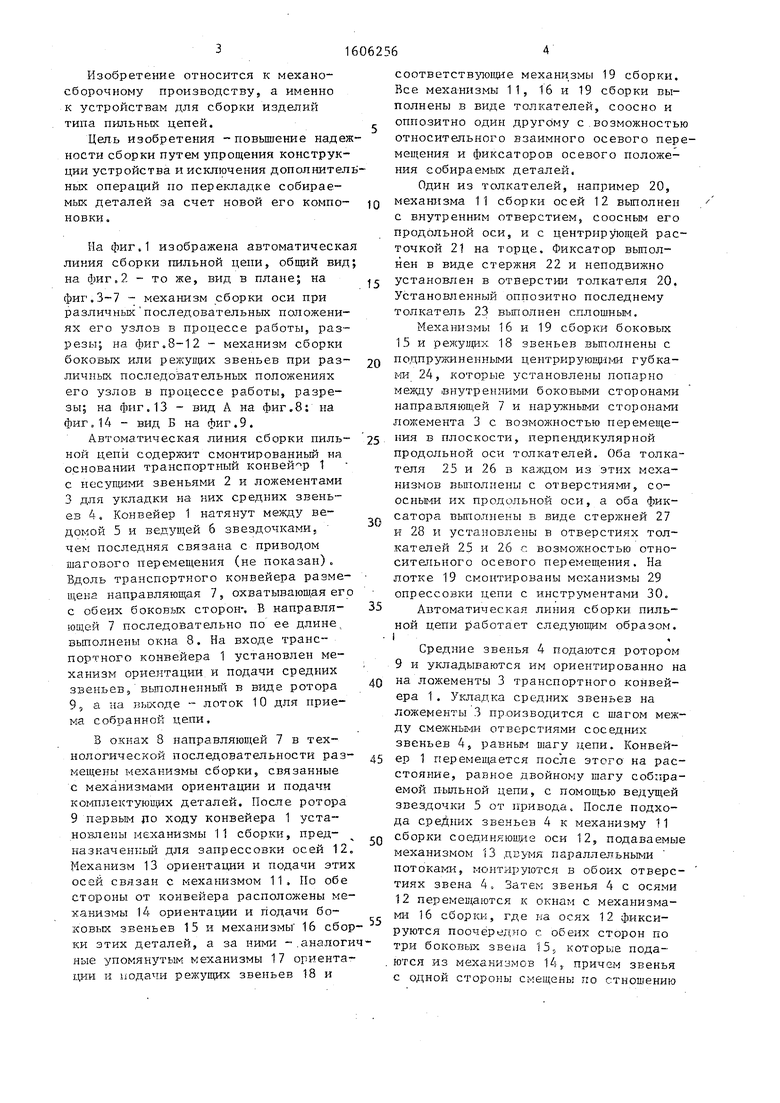

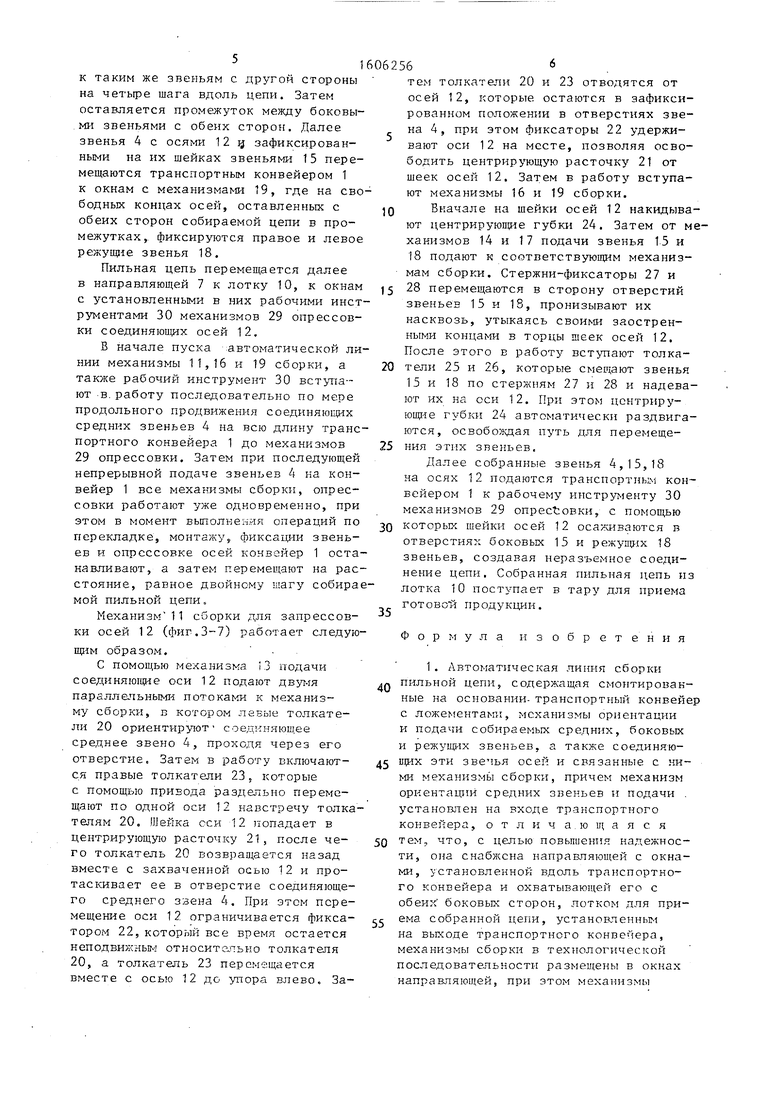

На фиг.1 изображена автоматическая линия сборки пильной цепи, общий вид на фиг.2 - то же, вид в плане; на

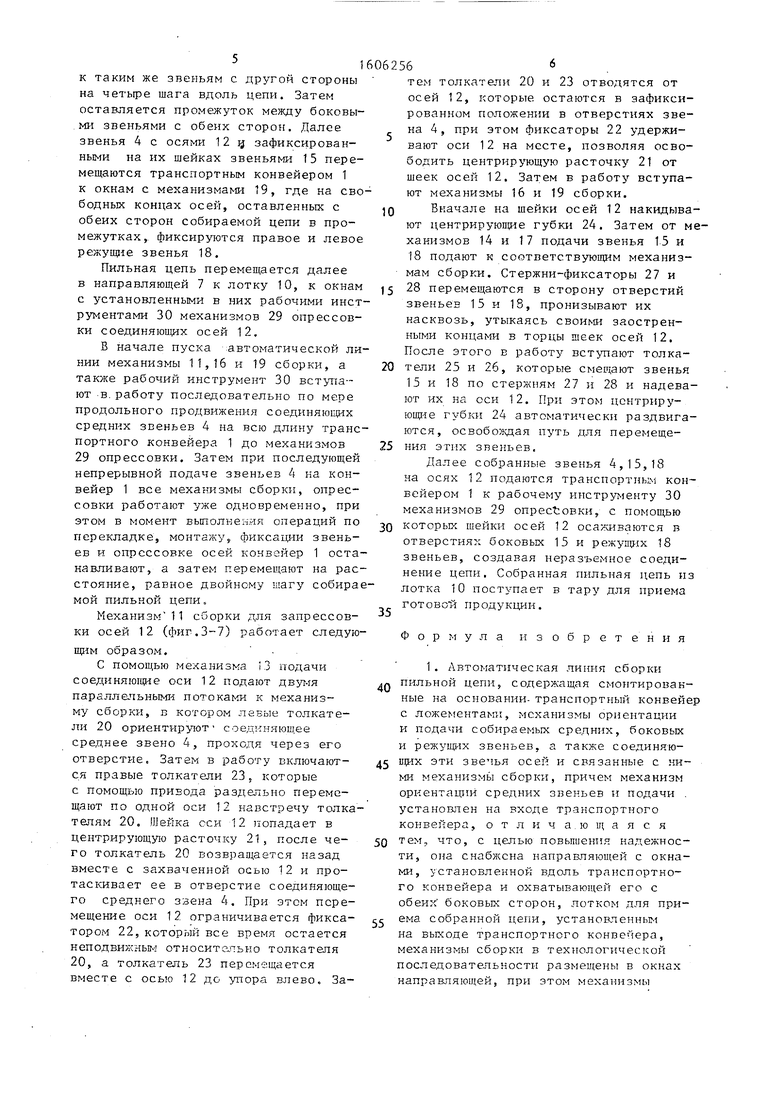

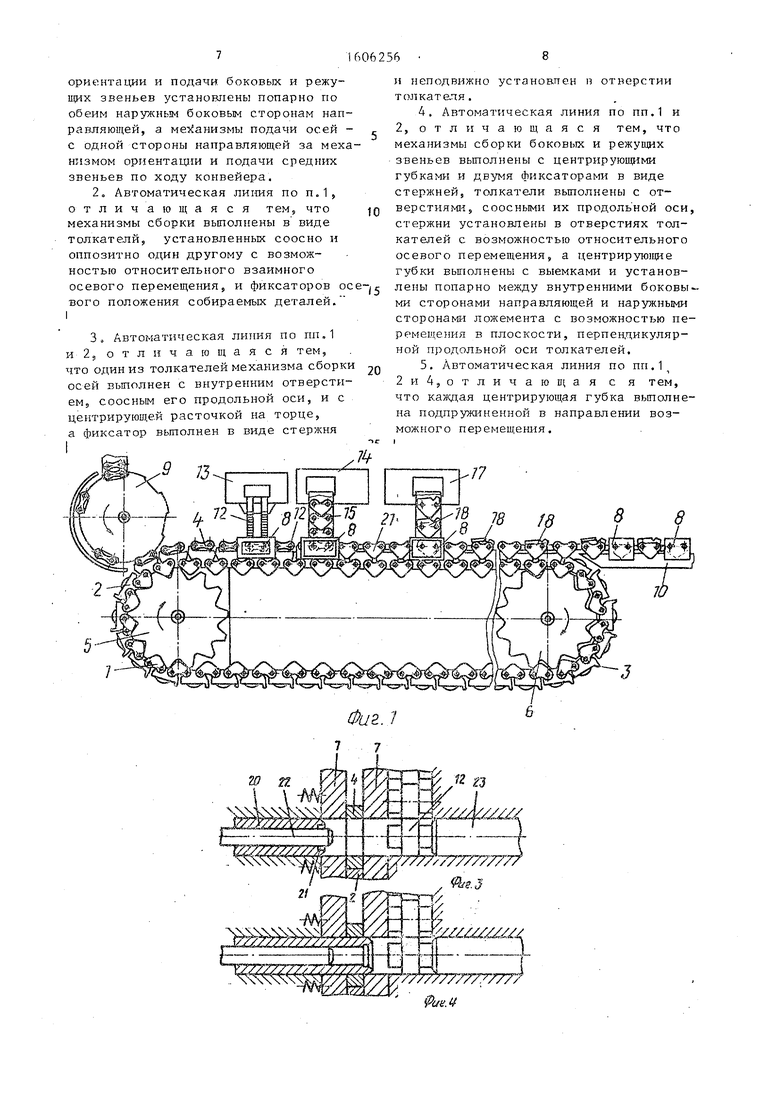

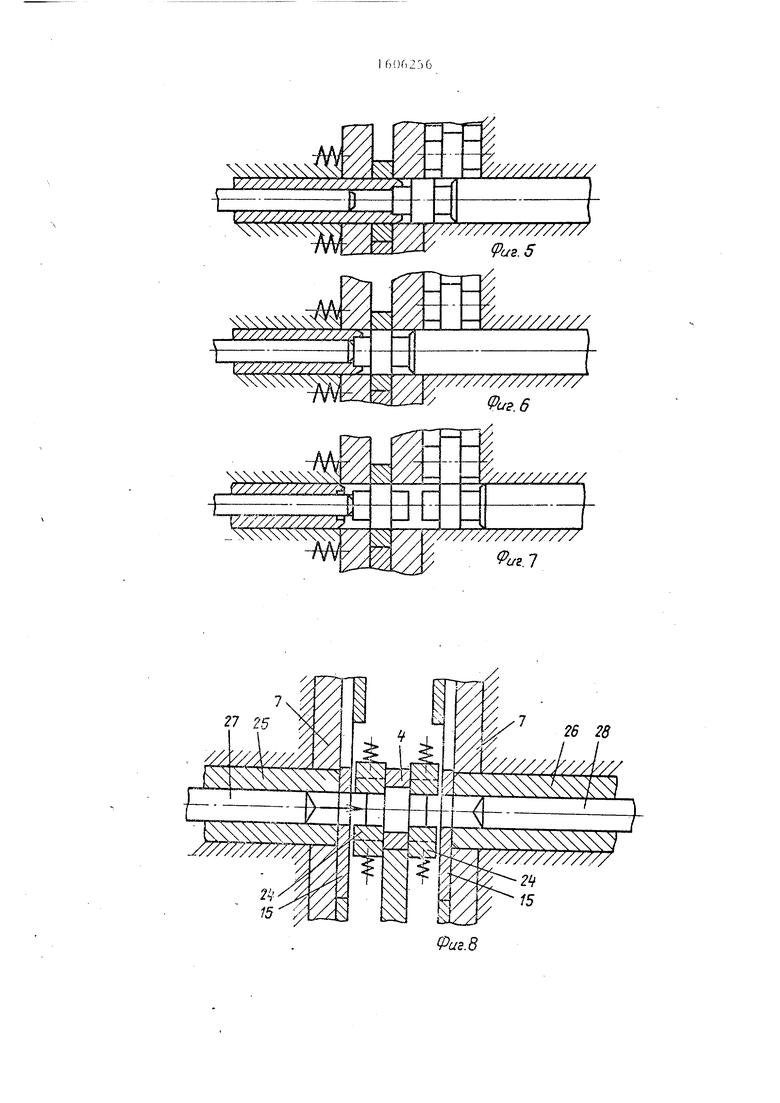

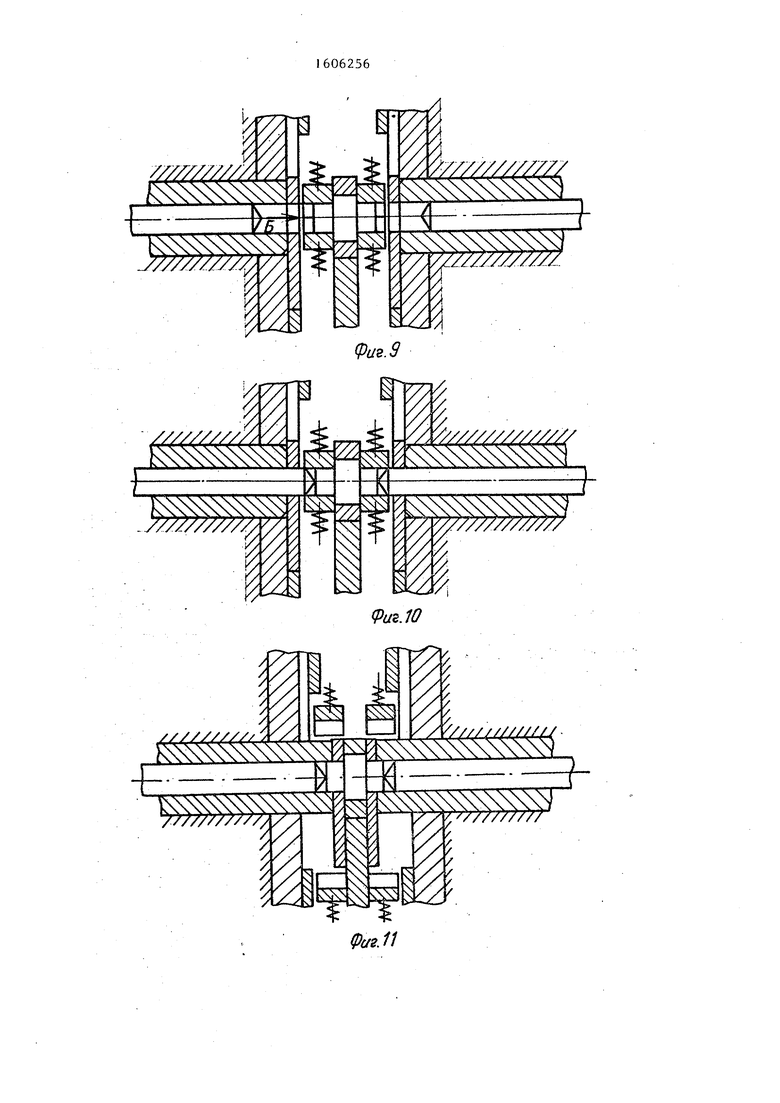

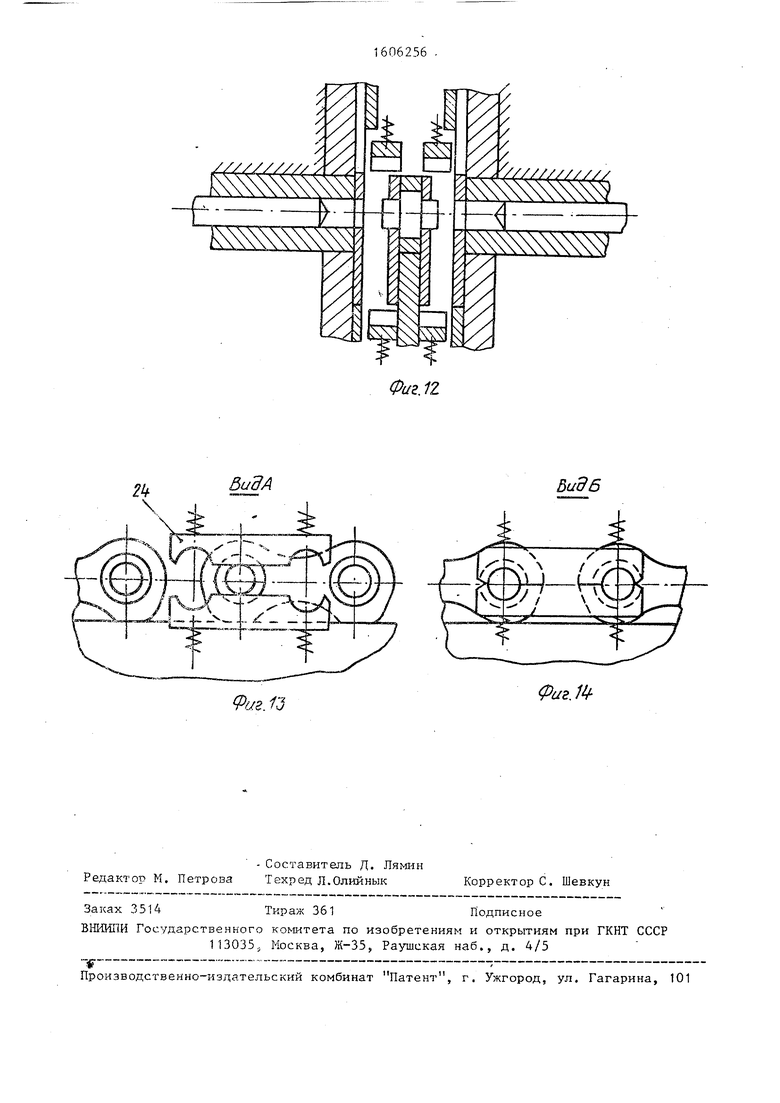

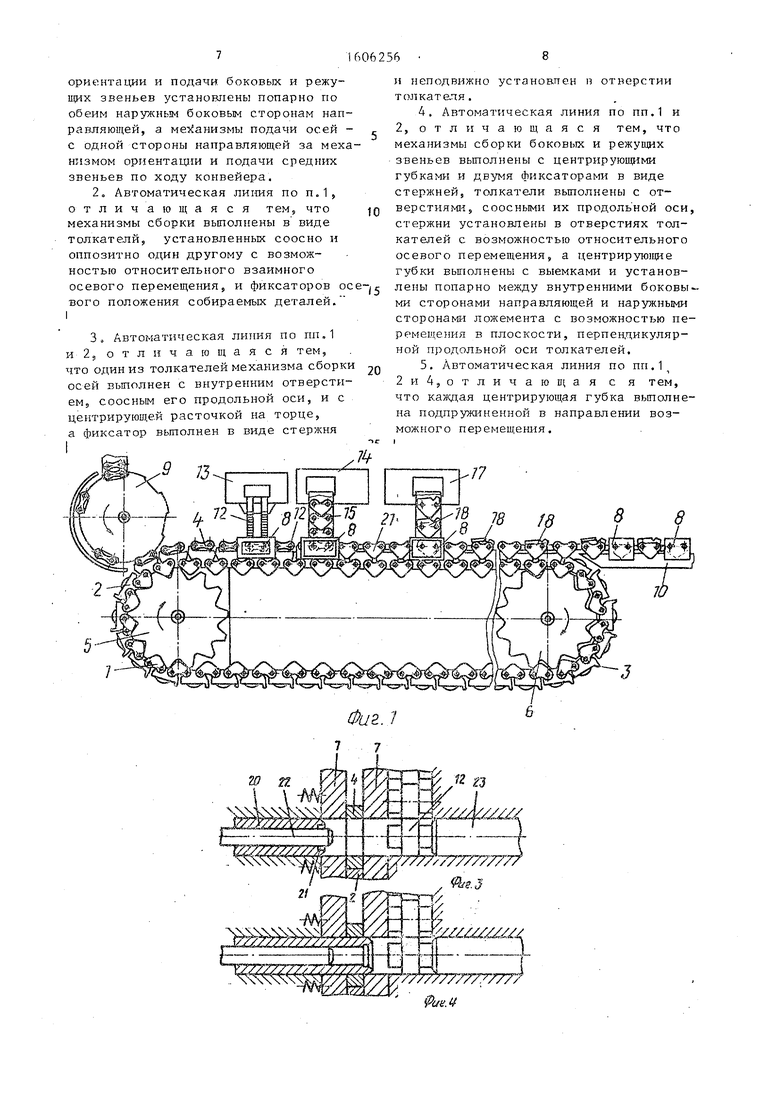

фиг.3-7 - механизм сборки оси при различных последовательных положениях его узлов в процессе работы, разрезы; на фиг.8-12 - механизм сборки боковых или режунщх звеньев при различных последовательных положениях его узлов в процессе работы, разрезы; на фиг.13 - вид А на фиг,8: на фиг.14 - вид Б на фиг.9.

Автоматическая линия сборки пильной цепи содержит смонтированный на основании транспортный конвей.р 1 с несущими звеньями 2 и ложементами 3 для укладки на них средних звеньев 4. Конвейер 1 натянут между ведомой 5 и ведущей 6 звездочками, чем последняя связана с приводом шагового перемещения (не показан). Вдоль транспортного конвейера разме- направляющая 7, охватывающая его с обеих боковых сторон-, В направляющей 7 последовательно по ее длине, выполнены окна 8. На входе транс-портного конвейера 1 установлен механизм ориентации и подачи средних звеньев, выполненньш в виде ротора 9, а на выходе - лоток 10 для приема собранной цепи.

В окнах 8 направляющей 7 в технологической последовательности размещены механизмы сборки, связанные с механизмами ориентации и подачи комплектующих деталей. После ротора 9 первым до ходу конвейера 1 установлены механизмы 11 сборки, пред- назиаченньй для запрессовки осей 12. Механизм 13 ориентации и подачи этих осей связан с механизмом 11, По обе стороны от конвейера расположены механизмы 14 ориентации и подачи боковых звеньев 15 н механизмы 16 сборки этих деталей, а за ними -.аналоги ные упомянутым механизмы 17 ориентации и иодачи режущих звеньев 18 и

о

5

0

5

0

5

0

5

0

5

соответствующие механизмы 19 сборки. Все механизмы 11, 16 и 19 сборки выполнены в виде толкателей, соосно и оппозитно один другому с.возможностью относительного взаимного осевого перемещения и фиксаторов осевого положения собираемых деталей.

Один из толкателей, например 20, механизма 11 сборки осей 12 выполнен с внутренним отверстием, соосным его продольной оси, и с центрирующей расточкой 21 на торце. Фиксатор вьшол- нен в виде стержня 22 и неподвижно установлен в отверстии толкателя 20. Установленный оппозитно последнему толкатель 23 выполнен сплошным.

Механизмы 16 и 19 сборки боковых 15 и режуищх 18 звеньев выполнены с подпружиненными центрирующиг-ш губками 24, которые установлены попарно между .внутренними боковыми сторонами направляющей 7 и наружными сторонами ложемента 3 с возможностью перемещения в плоскости, перпендикулярной продольной оси толкателей. Оба толкателя 25 и 26 в каиодом из этих механизмов вьптолнены с отверстиями, со- осньми их продольной оси, а оба фиксатора выполнены в виде стержней 27 и 28 и установлены в отверстиях толкателей 25 и 26 с возможностью относительного осевого перемещения. На лотке 19 смонтированы механизмы 29 опрессовки цепи с инструментами 30.

Автоматическая линия сборки пильной цепи работает следуюпщм образом. I

Средние звенья 4 подаются ротором 9 и укладываются им ориентированно на на ложементы 3 транспортного конвейера 1. Укладка средних звеньев на ложементы 3 производится с шагом между смежньми отверстиями соседних звеньев 4, равным шагу цепи. Конвейер 1 перемещается после этого на расстояние, равное двойному шагу собираемой цьшьной цепи, с помов;ью ведущей звездочки 5 от привода. После подхода среДних звеньев 4 к механизму 11 сборки соединяюшде оси 12, подаваемые механизмом 13 двумя параллельными потоками, монтируются в обоих отверс- тиях звена 4., Затем звенья 4 с осями 12 перемещаются к окнам с механизмами 16 сборки, где иа осях 12 фиксируются поочередно с обеих сторон по три боковых звена 15,, которые подаются из механизмов 14, причем звенья с одной стороны смещены по отношению

к таким же звеньям с другой стороны на четыре шага вдоль цепи. Затем оставляется npOMejKyTOK между боковы- .мн звеньями с обеих сторон. Далее звенья 4 с осями 12 ц зафиксированными на их шейках звеньями 15 перемещаются транспортным конвейером 1 к окнам с механизмами 19, где на свободных концах осей, оставленных с обеих сторон собираемой цепи в промежутках, фиксируются правое и левое режущие звенья 18.

Пильная цепь перемещается далее в направляющей 7 к лотку 10, к окнам с установленными в них рабочими инструментами 30 механизмов 29 опрессов- ки соединяющих осей 12.

В начале пуска автоматической линии механизмы 11,16 и 19 сборки, а также рабочий инструмент 30 вступают в. работу последовательно по мере продольного продвижения соединяющих средних звеньев 4 на всю длину транспортного конвейера 1 до механизмов 29 опрессовки. Затем при последующей непрерывной подаче звеньев 4 ка конвейер 1 все механизмы сборки, опрессовки работают уже одновременно, при этом в момент выполнения операций по перекладке, монтажу, фиксации звеньев и опрсссовке осей конвайер 1 останавливают, а затем перемещают на расстояние, равное двойному шагу собирамой пильной цепи.

Механизм 11 сборки для запрессовки осей 12 (фиг.3-7) работает следующим образом.

С помощью механизма 13 подачи соединяющие оси 12 подают двут-ш параллельными потоками к механизму сборки, Б котором левые толкатели 20 ориентируют соединяющее среднее звено 4, проходя через его отверстие. Затем в работу включаются правые толкатели 23, которые с помощью привода раздельно перемещают по одной оси 12 навстречу толкателям 20. Шейка оси 12 попадает в центрирующую расточку 21, после чего толкатель 20 возврап;ается назад вместе с захваченной осью 12 и протаскивает ее в отверстие соединяющего среднего звена 4. При этом перемещение оси 12 ограничивается фиксатором 22, который все время остается неподвижны относительно толкателя 20, а толкатель 23 перемещается вместе с осью 12 до упора влево. Затем толкатапи 20 и 23 отводятся от осей 12, которые остаются в зафиксированном положении в отверстиях зве- на 4, при этом фиксаторы 22 удерживают оси 12 на месте, позволяя освободить центрирующую расточку 21 от шеек осей 12. Затем в работу вступают механизмы 16 и 19 сборки. 0Вначале на шейки осей 12 накидывают центрируюп1ие губки 24. Затем от механизмов 14 и 17 подачи звенья 1.5 и 18 подают к cooтвeтcтвyюшJ м механизмам сборки. Стержни-фиксаторы 27 и 5 28 перемещаются в сторону отверстий звеньев 15 и 18, пронизывают их насквозь, утыкаясь своими заостренными концами в торцы шеек осей 12. После этого в работу вступают толка- 0 тели 25 и 26, которые смещают звенья 15 и 18 по стержням 27 и 28 и надевают их на оси 12. При этом центриру- губки 24 автоматически раздвигаются, освобо вдая путь для перемеще- 5 ния этих звеньев.

Далее собранные звенья 4,15,18 на осях 12 подаются транспортным конвейером 1 к рабочему инструменту 30 механизмов 29 опресйовки, с помощью 0 которых шейки осей 12 осаживаются в отверстиях боковых 15 и режущ(х 18 звеньев, создавая неразъемное соединение цепи. Собранная пильная цепь из лотка 10 поступает в тару для приема roToBOti пpoдyкцJ-п.

5

Формула

обретения

0

5

0

5

ориентации и подачи боковых и режу- uijix звеньев установлены попарно по обеим наружным боковым сторонам направляющей, а ме- анизмы подачи осей - с одной стороны направляющей за механизмом ориентащш и подачи средних звеньев по ходу конвейера.

I

что один из толкателей механизма сборки осей выполнен с внутренним отверстием, соосным его продольной оси, и с центрирующей расточкой на торце, а фиксатор выполнен в виде стержня

.

W П

iZ 2ZZZI2ZZZ zL

и неподвижно установпен я отверстии толкат&г1я.

5,Автоматическая линия по пп.1

2 и 4, о т л и ч а ю щ а я с я т ем, что каждая центрирующая губка выполнена подпружиненной в направлении возможного перемещения.

9

9аг.1

(Pue.8

т

И

7////////// , ,. Ш

J7////// /////

К

Ш 1

/////////

t

.у////////,

fe //

7////////////

/у, 7ZZ////j ///Z/.. Щ

(ра2.д

I

X у///////////////

X

/ /л у/////////////

(Pus.10

5идА

Фаг.1.

Z///////////

}

Фаг. 12

Виде

Фаг.11

Авторы

Даты

1990-11-15—Публикация

1988-03-11—Подача