(ЗА) РОТОРНО-КОНВЕЙЕРНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Способ изготовления изделий типа фильтров и роторно-конвейерная линия для их изготовления | 1990 |

|

SU1782773A1 |

| Устройство для передачи заготовок из штампа в носители конвейера | 1972 |

|

SU492334A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

1

Изобретение относится к машиностроению, а именно к роторным загрузочным и ориентирующим устройствам.

Известен роторно-конвейерный автомат для обработки заготовок типа стаканчиков, содержащий ротор предварительной ориентации, ротор вторичной ориентации со сквозньгми поворотными вместилищами, выполненными в виде зевов, и возвратно-поступательно перемещающимися ползунами, рабочий ротор и два цепных конвейера, охватывающих ротор вторичной ориентации по обе стороны от поворотных вместилищ, один из которых дополнительно огибает ротор первичной ориентации, а второй, имеющий носители заготовок, рабочий ротор, а также штоки,, установленные с возможностью взаимодействия с ползунами ротора вторичной ориентации П}.

Однако такой автомат ввиду конструктивных особенностей, в результате которых вторичной ориентации

подвергаются все заготовки,г.е. все они проходят через поворотные вместилища, может повернуть правильно ориентированную заготовку в неправильное положение, что снижает надежность ориентации заготовок типа стаканчиков.

Цель изобретения - исключение возможности попадания в поворотные вместилища неправильно ориентированtoных заготовок, т.е. повышение надежности работы автомата применительно к ориентации заготовок донышком вниз, а также повышение производительности автомата.

15

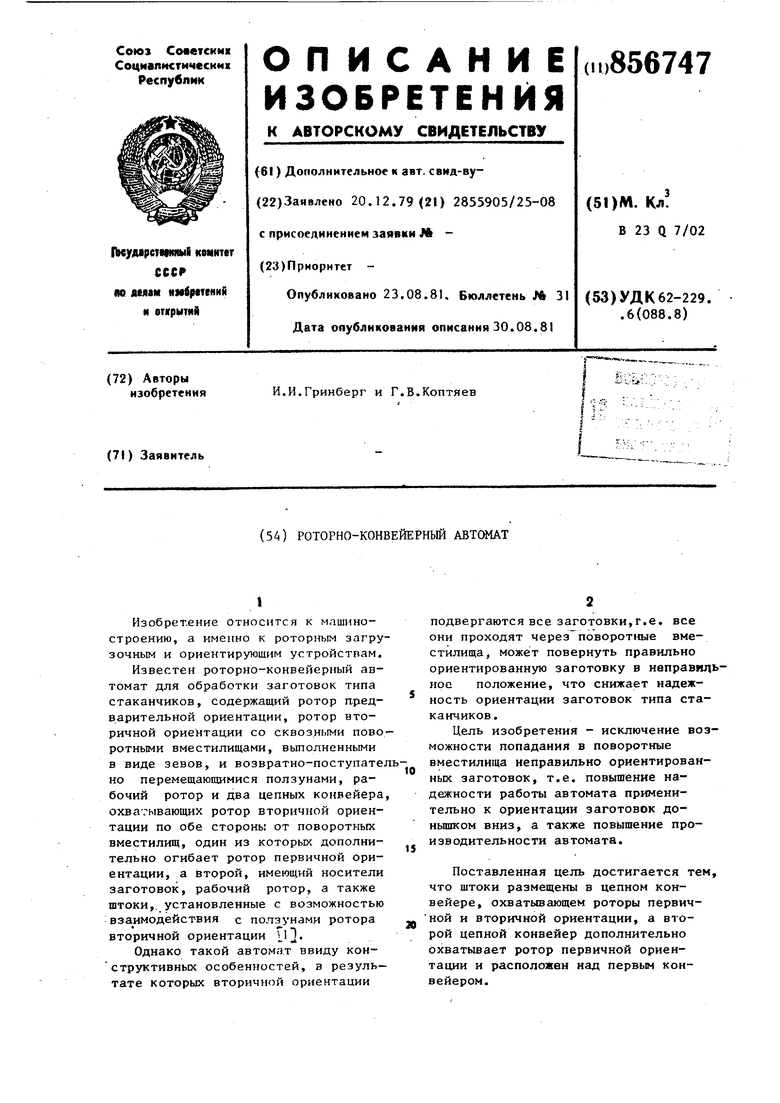

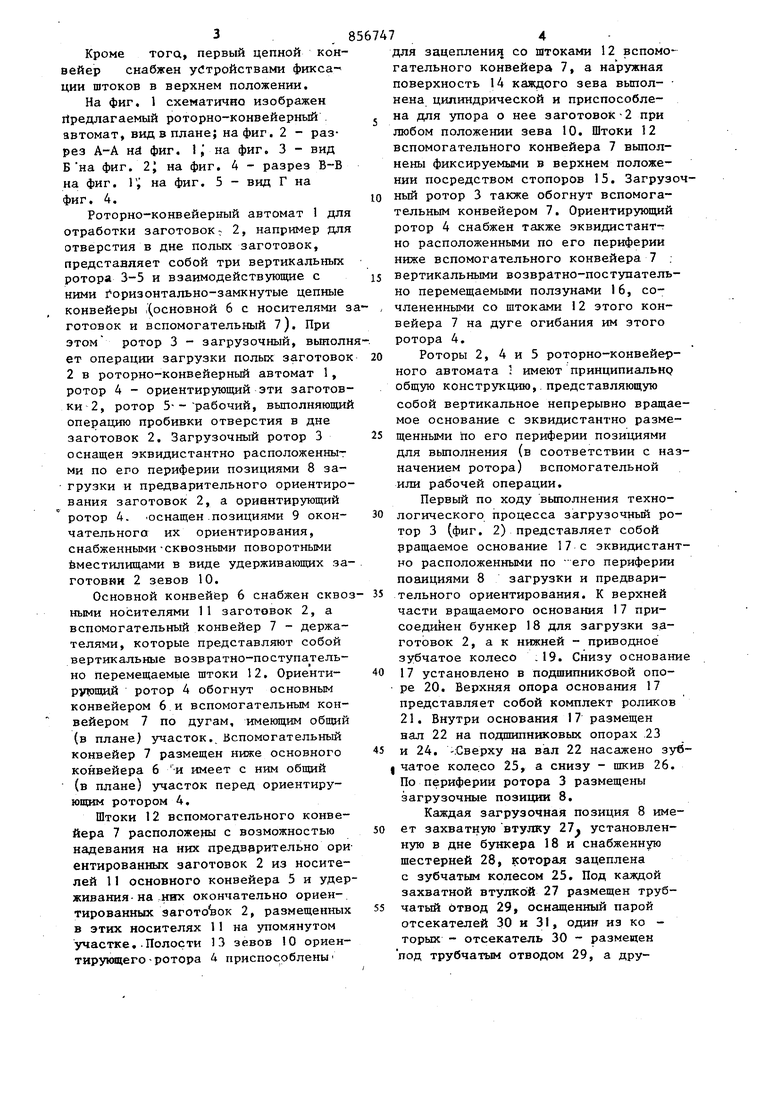

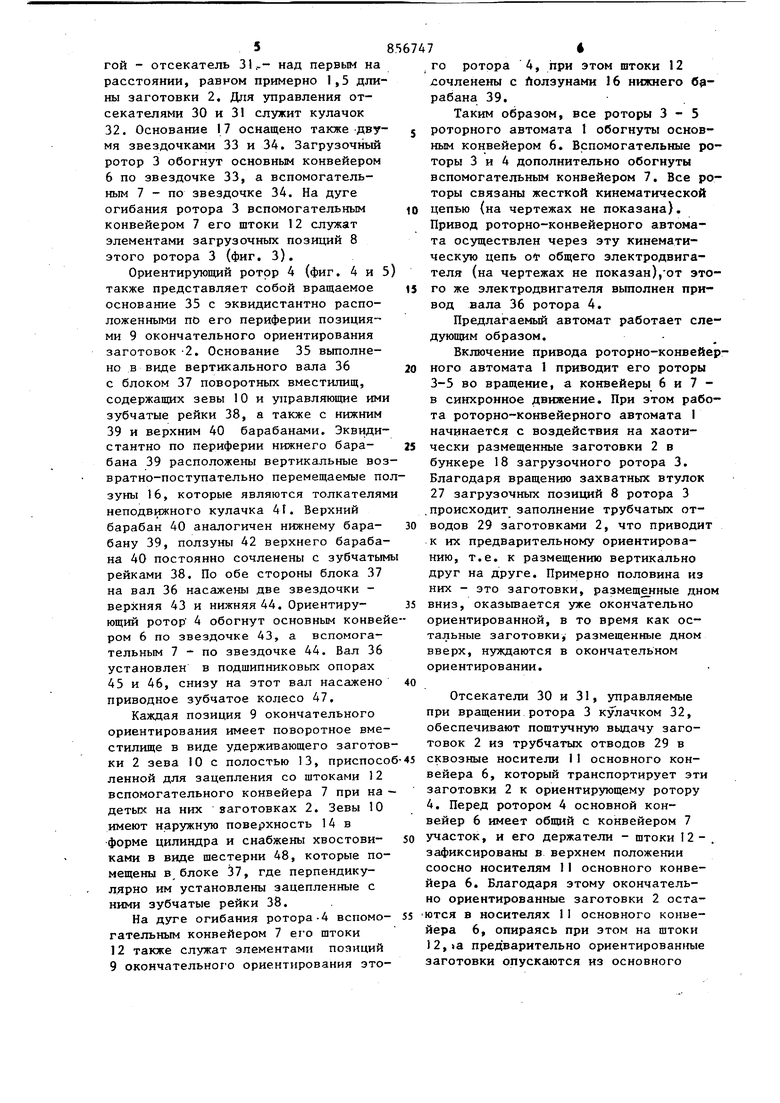

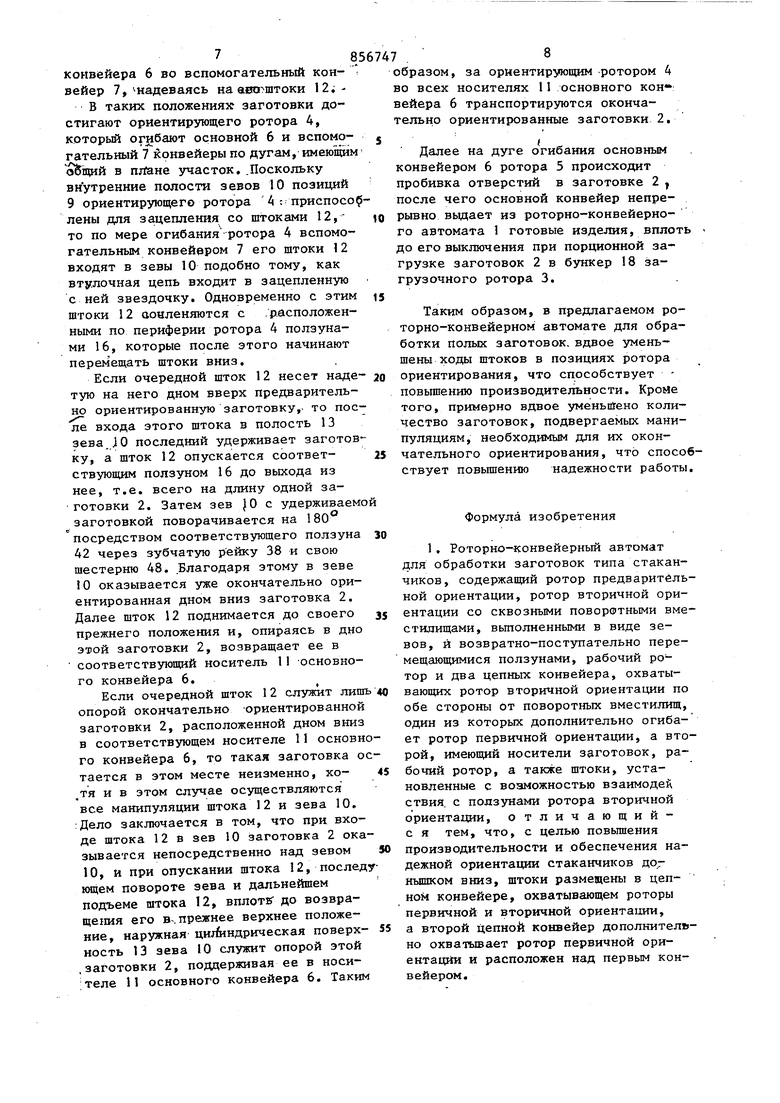

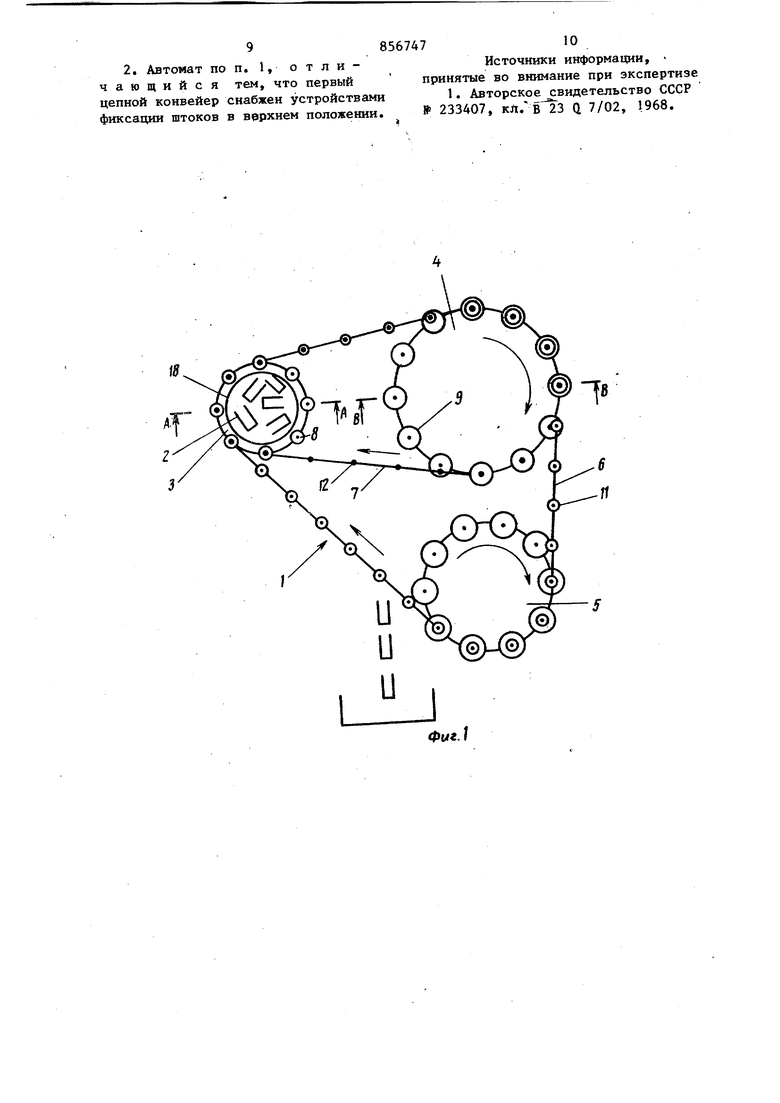

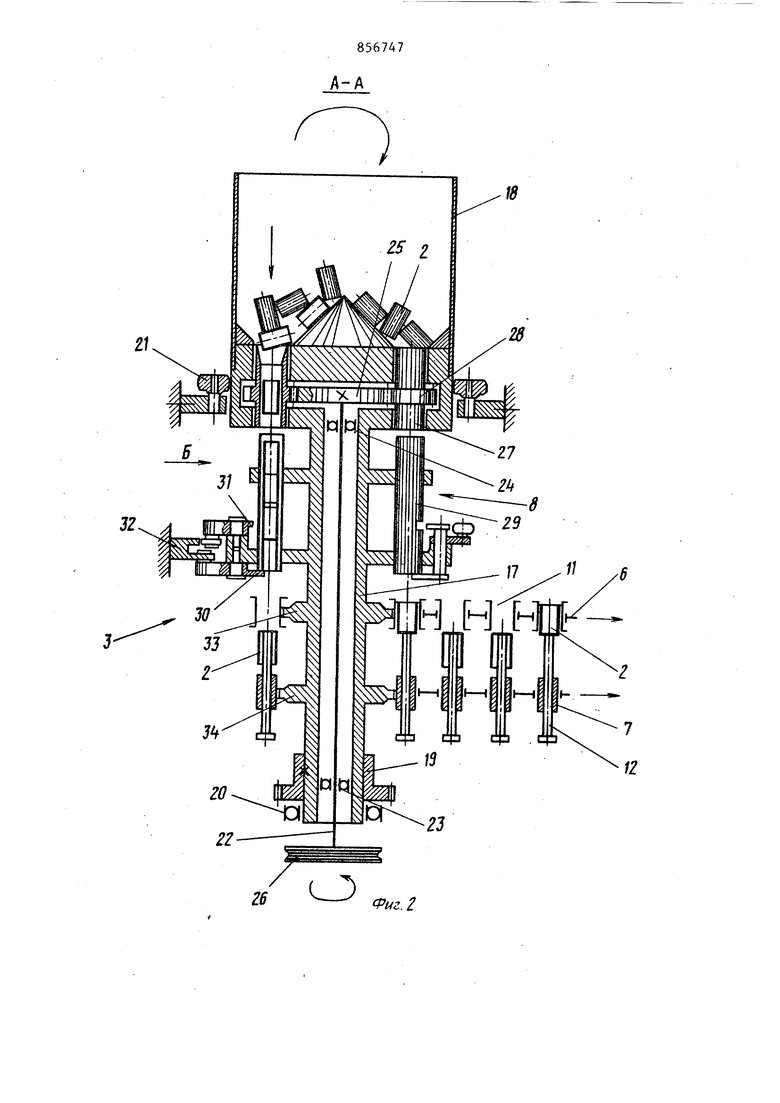

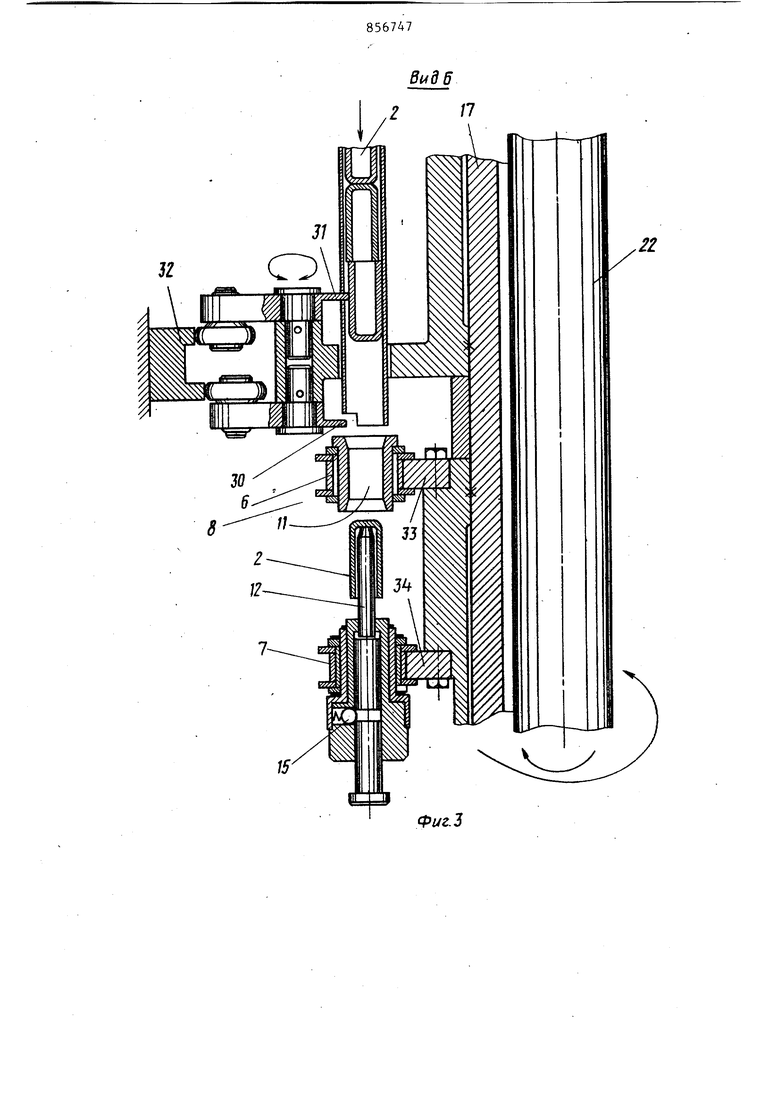

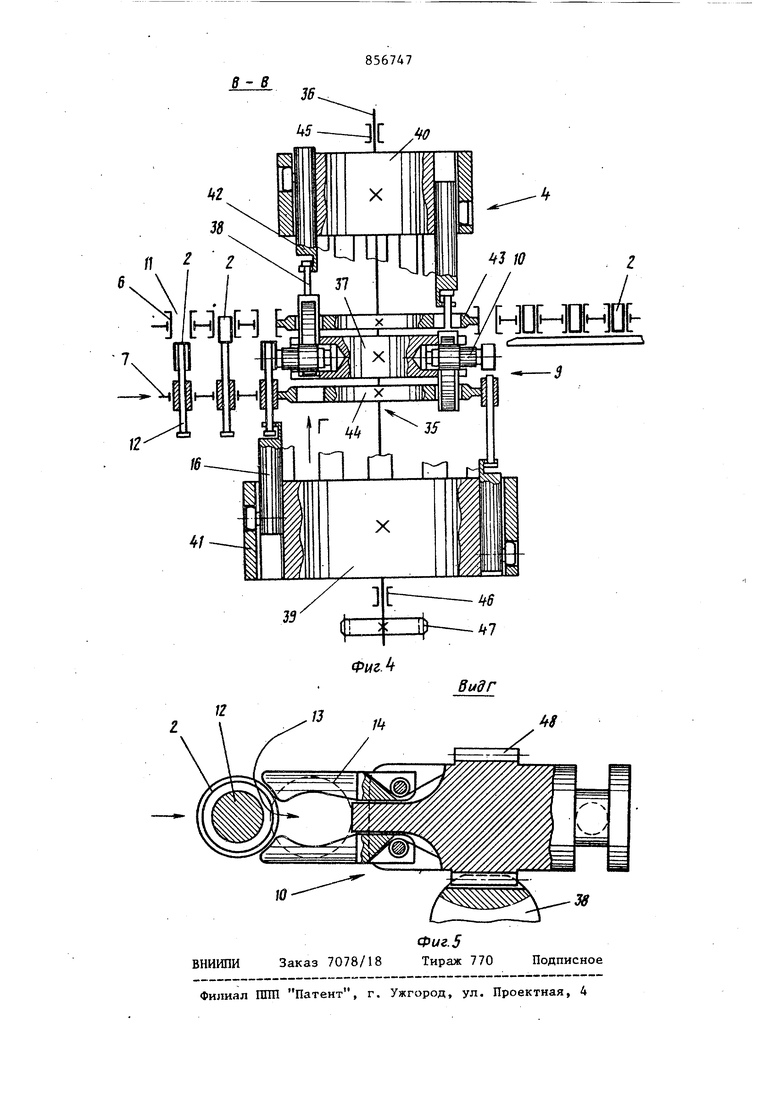

Поставленная цель достигается тем, что штоки размещены в цепном конвейере, охватывающем роторы первичной и вторичной ориентации, а второй цепной конвейер дополнительно охватывает ротор первичной ориентации и расположен над первым конвейером. Кроме тога, первый цепной конвейер снабжен уйтройствами фикса- ции штоков в верхнем положении. На фиг, 1 схематично изображен Лредлагаемый роторно-конвейерный . автомат, вид в плане; на фиг. 2 - разрез А-А Hd фиг. 1i на фиг. 3 - вид Бна фиг. 2J на фиг. 4 - разрез В-В на фиг. Ij на фиг. 5 - вид Г на фиг. 4. Роторно-конвейерный автомат 1 дл отработки заготовок; 2, например дл отверстия в дне полых заготовок, представляет собой три вертикальных ротора 3-5 и взаимодействующие с ними Горизонтально-замкнутые цепные конвейеры .(основной 6 с носителями готовок и вспомогательный 7). При этом ротор 3 - загрузочный, вынол ет операции загрузки полых заготово 2 в роторно-конвейерный автомат 1, ротор 4 - ориентирующий эти заготов ки 2, ротор 5--рабочий, выполняющи операцию пробивки отверстия в дне заготовок 2. Загрузочный ротор 3 оснащен эквидистантно расположенными по его периферии позициями 8 загрузки и предварительного ориентиро вания заготовок 2, а ориентирующий ротор 4. .оснащен .позициями 9 окончательного их ориентирования, снабженными-сквозными поворотными бместилищами в виде удерживающих за готовки 2 зевов 10. Основной конвейер 6 снабжен скво ными носителями 11 заготовок 2, а вспомогательный конвейер 7 - держателями, которые представляют собой вертикальные возвратно-поступательно перемещаемые штоки 12. Ориентирующий ротор 4 обогнут OCHOBHbW конвейером 6 и вспомогательным конвейером 7 по дугам, имеющим общий (в плане) участок. Вспомогательный конвейер 7 размещен ниже основного конвейера 6 И имеет с ним общий (в плане) участок перед ориентирующим ротором 4. Штоки 12 вспомогательного конвейера 7 расположены с возможностью надевания на них предварительно ори ентированных заготовок 2 из носителей 11 основного конвейера 5 и удер живания- на них окончательно ориентированных заготовок 2, размещенных в этих носителях 11 на упомянутом участке,.Полости 13 зевов 10 ориентирукщего-ротора 4 приспособлены для зацепления со штоками 12 вспомогательного конвейера 7, а наружная поверхность 14 каждого зева выпол- нена цилиндрической и приспособлена для упора о нее заготовок-2 при любом положении зева 10. Штоки 12 вспомогательного конвейера 7 вьшолнены фиксируемыми в верхнем положении посредством стопоров 15. Загрузочный ротор 3 также обогнут вспомогательным конвейером 7. Ориентирующий ротор 4 снабжен также эквидистантно расположенными по его периферии ниже вспомогательного конвейера 7 вертикальными возвратно-поступательно перемещаемыми ползунами 16, сочлененными со штоками 12 этого конвейера 7 на дуге огибания им этого ротора 4. Роторы 2, 4 и 5 роторно-конвейерного автомата ; имеют принципиальнр общую конструкцию,. представляющую собой вертикальное непрерывно вращаемое основание с эквидистантно размещенными по его периферии позициями для вьтолнения (в соответствии с назначением ротора) вспомогательной или рабочей операции. Первый по ходу выполнения технологического процесса загрузочньй ротор 3 (фиг. 2) представляет собой рращаемое основание 17 с эквидистантно расположенными по -его периферии позициями 8 загрузки и предварительного ориентирования. К верхней части вращаемого основания 17 присоединен бункер 18 для загрузки заготовок 2, а к нижней - приводное зубчатое колесо .19. Снизу основание 17 установлено в подшипниковой опоре 20. Верхняя опора основания 17 представляет собой комплект роликов 21. Внутри основания 17 размещен нал 22 на подшипниковых опорах .23 и 24. .Сверху на вал 22 насажено зубчатое колесо 25, а снизу - шкив 26. По периферии ротора 3 размещены загрузочные позиции 8. Каждая загрузочная позиция 8 имеет захватную втулку 27. установленную в дне бункера 1В и снабженную шестерней 28, которая зацеплена с зубчатым колесом 25. Под каждой захватной втулкЬй 27 размещен трубчатый Отвод 29, оснащенный парой отсекателей 30 и 31, один из ко торых - отсекатель 30 - размещен под трубчатым отводом 29, а другой - отсекатель 3L-- над первым на расстоянии, равном примерно 1,5 длины заготовки 2, Для управления отсекателями 30 и 31 служит кулачок 32. Основание 17 оснащено также двумя звездочками 33 и 34. Загрузочный ротор 3 обогнут основным конвейером 6 по звездочке 33, а вспомогательным 7 - по звездочке 34. На дуге огибания ротора 3 вспомогательньм конвейером 7 его штоки 12 служат элементами загрузочных позиций 8 этого ротора 3 (фиг. З). Ориентирующий ротор 4 (фиг. 4 и также представляет собой вращаемое основание 35 с эквидистантно расположенными по его периферии позициями 9 окончательного ориентирования заготовок -2. Основание 35 выполнено в виде вертикального вала 36 с блоком 37 поворотных вместилищ, содержащих зевы 10 и управляющие ими зубчатые рейки 38, а также с нижним 39 и верхним 40 барабанами. Эквидистантно по периферии нижнего барабана 39 расположены вертикальные воз вратно-поступательно перемещаемые по зуны 16, которые являются толкателям неподвижного кулачка 4Г. Верхний барабан 40 аналогичен нижнему барабану 39, ползуны 42 верхнего барабана 40 постоянно сочленены с зубчатым рейками 38. По обе стороны блока 37 на вал 36 насажены две звездочки верхняя 43 н нижняя 44. Ориентирующий ротор 4 обогнут основным конвей ром 6 по звездочке 43, а вспомогательным 7 - по звездочке 44. Вал 36 установлен в подшипниковых опорах 45 и 46, снизу на этот вал насажено приводное зубчатое колесо 47. Каждая позиция 9 окончательного ориентирования имеет поворотное вместилище в виде удерживающего заготов ки 2 зева 10 с полостью 13, приспосо ленной для зацепления со штоками 12 вспомогательного конвейера 7 при на детых на них заготовках 2. Зевы 10 имеют наружную поверхность 14 в форме цилиндра и снабжены хвостовиками в виде шестерни 48, которые помещены в блоке 37, где перпендикулярно им установлены зацепленные с ними зубчатые рейки 38. На дуге огибания ротора-4 вспомогательным конвейером 7 eio штоки 12 также служат элементами позиций 9 окончательного ориентирования это7iго ротора 4, при этом штоки 12 сочленены с Лолзунами 16 нижнего бэрабана 39. Таким образом, все роторы 3-5 роторного автомата 1 обогнуты основным конвейером 6. Вспомогательные роторы 3 и 4 дополнительно обогнуты вспомогательным конвейером 7. Все роторы связаны жесткой кинематической цепью (на чертежах не показана). Привод роторно-конвейерного автомата осуществлен через эту кинематическую цепь ol- общего электродвигателя (на чертежах не показан),от этого же электродвигателя выполнен привод вала 36 ротора 4. Предлагаемый автомат работает следующим образом. Включение привода роторно-конвейерного автомата 1 приводит его роторы 3-5 во вращение, а конвейеры 6 и 7 в синхронное движение. При этом работа роторно-конвейерного автомата I начинается с воздействия на хаотически размещенные заготовки 2 в бункере 18 загрузочного ротора 3. Благодаря вращению захватных втулок 27 загрузочных позиций 8 ротора 3 происходит заполнение трубчатых отводов 29 заготовками 2, что приводит к их предварительному ориентированию, т.е. к размещению вертикально друг на друге. Примерно половина из них - это заготовки, размещенные дном вниз, оказьшается уже окончательно ориентированной, в то время как остальные заготовки, размещенные дном вверх, нуждаются в окончательном ориентировании. Отсекатели 30 и 31, управляемые при вращении ротора 3 кулачком 32, обеспечивают поштучную вьщачу заготовок 2 из трубчатых отводов 29 в сквозные носители 11 основного конвейера 6, который транспортирует эти заготовки 2 к ориентирующему ротору 4. Перед ротором 4 основной конвейер 6 имеет общий с конвейером 7 участок, и его держатели - штоки 12- . зафиксированы в верхнем положении соосно носителям 11 основного конвейера 6. Благодаря этому окончательно ориентированные заготовки 2 остатся в носителях 11 основного конвейера 6, опираясь при этом на штоки 12,а предварительно ориентирован1П 1е заготовки опускаются из основного конвейера 6 во вспомогательный кон- вейер 7,надеваясь на аво штоки 12;В таких положениях заготовки достигают ориентирующего ротора 4, который огибают основной 6 и вспомогательный 7 конвейеры по дугам, имеющим о 51ищй в плане участок, .Поскольку внутренние полости зевов 10 позиций 9 ориентирующего ротора 4 ; приспосо лены для зацепления со штоками 12,то по мере огибания ротора 4 вспомогательным конвейером 7 его штоки 12 входят в зевы 10 подобно тому, как втулочная цепь входит в зацепленную с ней звездочку. Одновременно с этим штоки 12 оонленяются с .расположенными по периферии ротора 4 ползунами 16, которые после этого начинают переЯещать штоки вниз, Если очередной шток 12 несет наде тую на него дном вверх предварительно ориентированную заготовку,, то пос ле входа этого штока в полость 13 зева, jО последний удерживает заготов ку, а шток 12 опускается соответствующим ползуном 16 до выхода из нее, т.е, всего на длину одной заготовки 2. Затем зев JO с удерживаем заготовкой поворачивается на 180 посредством соответствующего ползуна 42 через зубчатую рейку 38 и свою шестерню 48, Благодаря этому в зеве 10 оказывается уже окончательно ориентированная дном вниз заготовка 2. Далее шток 12 поднимается до своего прежнего положения и, опираясь в дно этой заготовки 2, возвращает ее в соответствующий носитель 11 -основного конвейера 6, Если очередной шток 12 служит лиш опорой окончательно ориентированной заготовки 2, расположенной дном вниз в соответствующем носителе 11 основн го конвейера 6, то такая заготовка о тается в этом месте неизменно, хо,тя и в этом случае осуществляются все манипуляции штока 12 и зева 10, :Дело заключается в том, что при входе штока 12 в зев 10 заготовка 2 ока зывается непосредственно нащ зевом 10, и при опускании штока 12, послед ющем повороте зева и дальнейшем подъеме штока 12, ВПЛОТБ до возвращегшя его в-, прежнее верхнее положение, наружная ци1 нндрическая поверх ность 13 зева 10 служит опорой этой .заготовки 2, поддерживая ее в носителе 11 основного конвейера 6, Таки образом, за ориентирующим ротором 4 о всех носителях 11 основного вейера 6 транспортируются окоичательно ориентированные заготовки 2. Далее на дуге огибания основным конвейером 6 ротора 5 происходит пробивка отверстий в заготовке 2 j после чего основной конвейер непрерывно выдает из роторно-конвейерного автомата 1 готовые изделия, вплоть до его выключения при порционной загрузке заготовок 2 в бункер 18 загрузочного ротора 3. Таким образом, в предлагаемом роторно-конвейерном автомате для обработки полых заготовок, вдвое уменьшены ходы штоков в позициях ротора ориентирования, что способствует повьппению производительности. Кроме того, примерно вдвое уменьйгено количество заготовок, подвергаемых манипуляциям, необходимым для их окончательного ориентирования, что способствует повьшгению надежности работы. Формула изобретения 1. Роторно-конвейерный автомат для обработки заготовок типа стаканчиков, содержащий ротор предварительной ориентации, ротор вторичной ориентации со сквозными поворотными вместилищами, вьтолненными в виде зевов, и возвратно-поступательно перемещающимися ползунами, рабочий ротор и два цепных конвейера, охватывающих ротор вторичной ориентации по обе стороны от поворотных вместилищ, один из которых дополнительно огибает ротор первичной ориентации, а второй, имеющий носители заготовок, рабочий ротор, а также штоки, установленные с возможностью взаимоде1 ствия. с ползунами ротора вторичной ориентации, отличающийс я тем, что, с целью повьш1ения производительности и обеспечения надежной ориентации стаканчиков донышком вниз, штоки размещены в цепном конвейере, охватывающем роторы первичной и вторичной ориентации, а второй Цепной конвейер дополнительно охватывает ротор первичной ориентации и расположен над первым конвейером.

2, Автомат по п. 1, отличающийся тем, что первый цепной конвейер снабжен устройствами фиксации штоков в верхнем положении.

Источники информации, принятые во внимание при экспертизе

fPuz.2

Фиг.З

Авторы

Даты

1981-08-23—Публикация

1979-12-20—Подача