1

Изобретение относится к монтажным устройствам, при помощи которых осупдествляется заи1рессойка деталей при соорке и их расирессойла при ремонте, осооенно в тех случаях, когда неооходимо произвести запрессовку и распрессовку трудоемких ъ изготовлении деталей иез повреждения их посадочных поверхностей, например колеса и вала туроины, компрессора, центрооежного насоса и т. д.

Известно устройство для запрессовки и ,расПрессовки деталей типа вал-втулка посредством термического метода, содержащее смонтированные на -корнусе с центральным каналом для лодвода охлаждающей среды нагревательную камеру и расположенный соосно каналу рабочий орган.

Цель изобретения - обеспечение повышения качества сборки преимущественно деталей сложной конфигурации типа колеса и вала турбины, а также повышение нроизводительности.

Это достигается за счет того, что нагревательная камера закреплена на охватывающей детали, а рабочий орган выполнен в виде полой тяги и снабжен установленным в ней и в центральном канале патрубком для подвода охлаждающей среды с изолятором, контактирующим с одной из собираемых деталей.

2

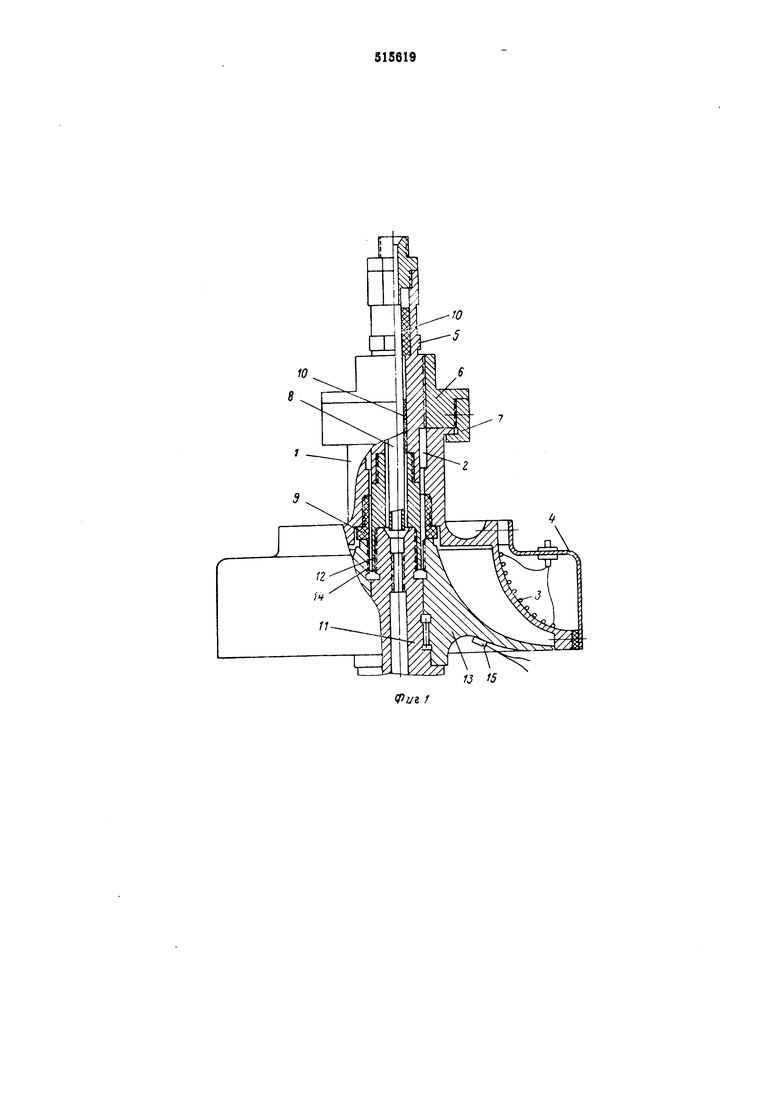

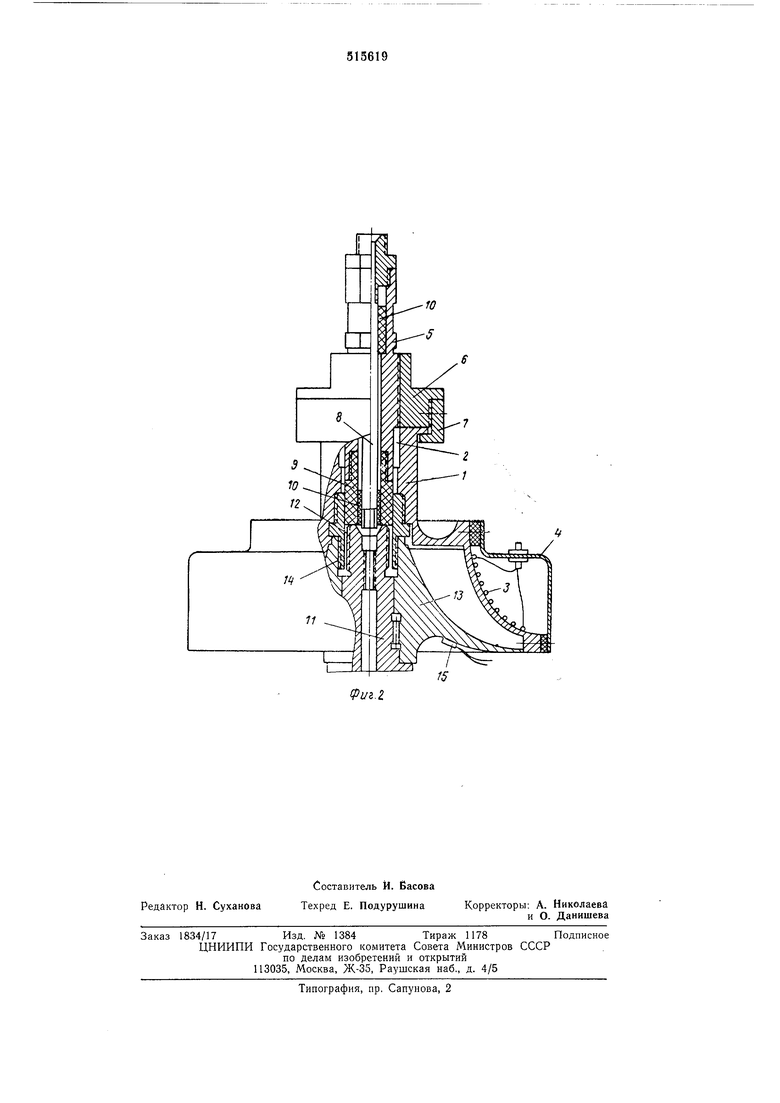

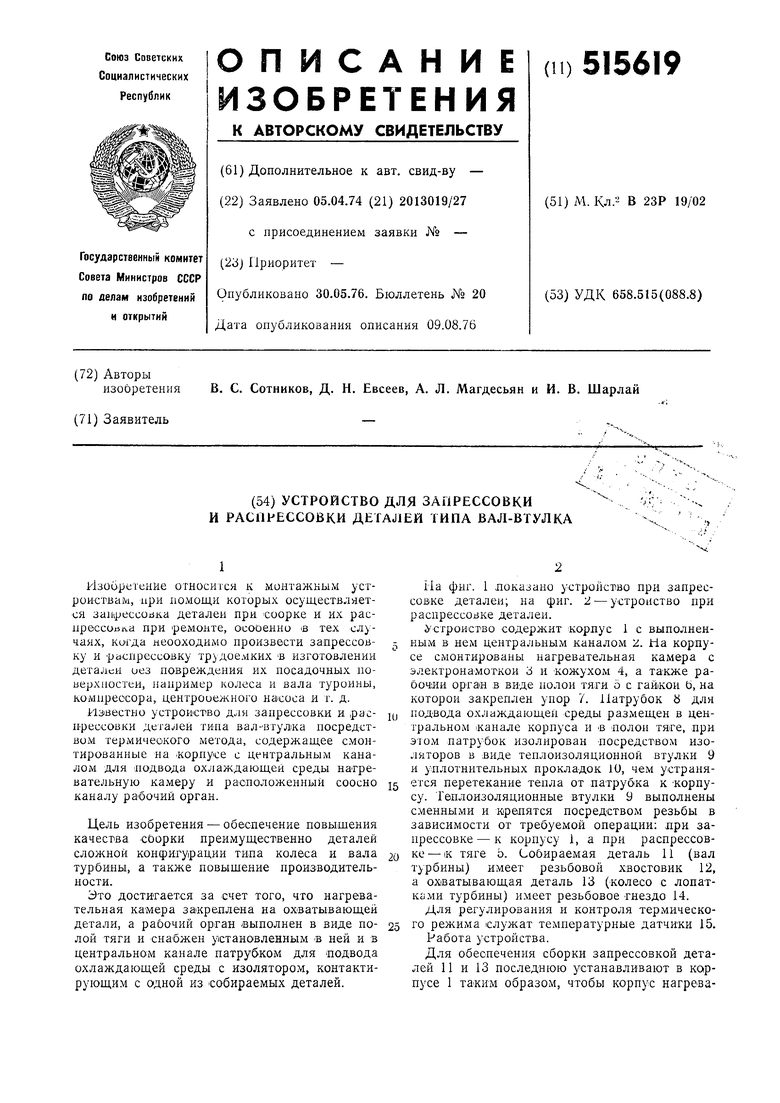

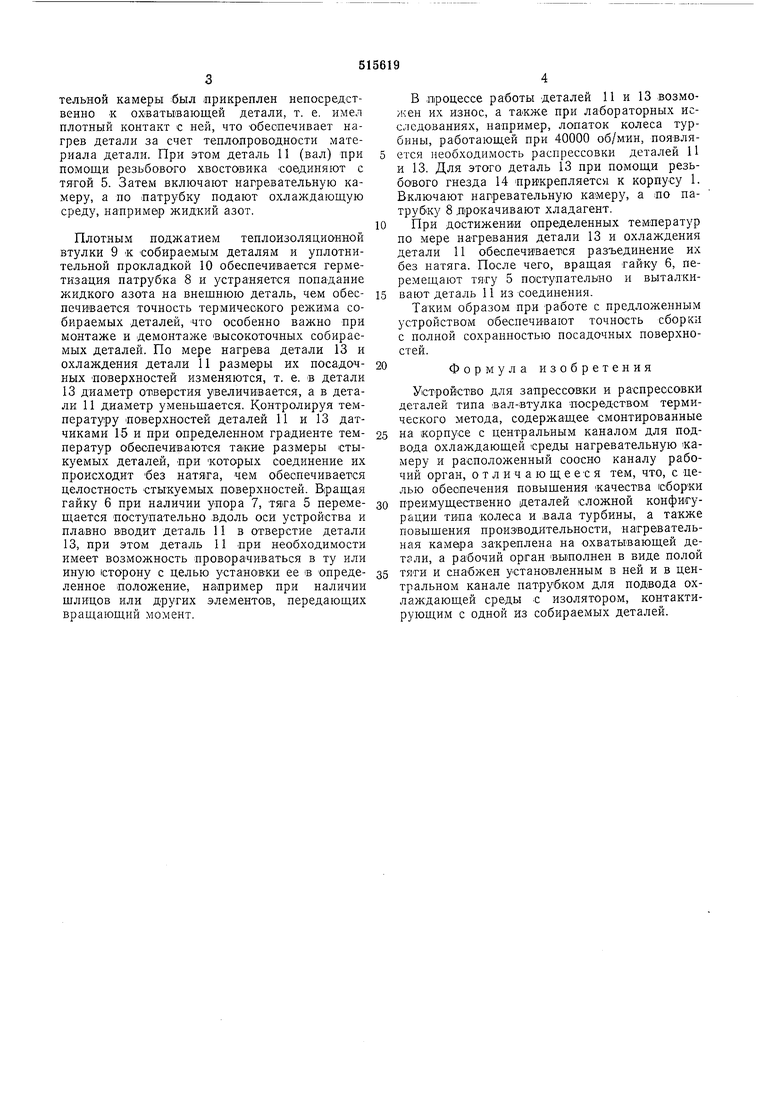

iia фйг. 1 доказано устройство при запрессовке деталей; на фиг. 2 - устройство при распрессовке деталей.

строиство содержит корлус 1 с выполненным в нем центральным каналом Л. На корпусе смонтированы нагревательная камера с электронамоткои 3 и Кожухом 4, а также рабочий ортая в виде полой тяги о с гайкой Ь, на которой закреплен упор 7. Патрубок 8 для

подвода охлаждающей среды размещен в центральном канале корпуса и в полон тяге, при этом патрубок изолирован посредством изоляторов в виде теплоизоляционной втулки 9 и уплотнительных прокладок 10, чем устраняется перетекание тепла от патрубка к корпусу. Теплоизоляционные втулки 9 выполнены сменными и кренятся посредством резьбы в зависимости от требуемой операции: при запрессовке- к корпусу 1, а при распрессовко - к тяге 5. Собираемая деталь И (вал турбины) имеет резьбовой хвостовик 12, а охватывающая деталь 13 (колесо с лопатками турбины) имеет резьбовое гнездо 14. Для регулирования и контроля термического режима служат температурные датчики 15. Работа устройства.

Для обеспечения сборки запрессовкой деталей И и 13 последнюю устанавливают в корпусе 1 та-ким образом, чтобы корпус нагревательной камеры :был лрикреплен непосредственно к охватывающей детали, т. е. имел плотный контакт с ней, что обеспечивает нагрев детали за счет теплопроводности материала детали. При этом деталь 11 (вал) при помощи резьбового хвостовика соединяют с тягой 5. Затем включают нагревательную камеру, а по патрубку подают охлаждающую среду, например жидкий азот.

Плотным поджатием теплоизоляционной втулки 9 « -собираемым деталям и уплотнительной прокладкой 10 обеспечивается герметизация патрубка 8 и устраняется попадание жидкого азота на внещнюю деталь, чем обеспечивается точность термического режима собираемых деталей, что особенно важно при монтаже и демонтаже высокоточных собираемых деталей. По мере нагрева детали 13 и охлаждения детали 11 размеры их посадочных поверхностей изменяются, т. е. в детали 13 диаметр отверстия увеличивается, а в детали 11 диаметр уменьшается. Контролируя температуру поверхностей деталей И и 13 датчиками 15 и при определенном градиенте температур обеспечиваются такие размеры стыкуемых деталей, при которых соединение их происходит без натяга, чем обеспечивается целостность стыкуемых поверхностей. Вращая гайку 6 при наличии упора 7, тяга 5 перемещается поступательно вдоль оси устройства и плавно вводит деталь 11 в отверстие детали 13, при этом деталь 11 при необходимости имеет возможность проворачиваться в ту или иную сторону с целью установки ее в определенное положение, например при наличии шлицов или других элементов, передающих вращающий момент.

В процессе работы Деталей 11 и 13 возможен их износ, а также при лабораторных исследованиях, например, лопаток колеса турбины, работающей при 40000 об/мин, появляется необходимость распрессовки деталей 11 и 13. Для этого деталь 13 при помощи резьбового гнезда 14 прикрепляется к корпусу 1. Включают нагревательную камеру, а по патрубку 8 дрокачивают хладагент.

При достижении определенных температур по мере нагревания детали 13 и охлаждения детали 11 обеспечивается разъединение их без натяга. После чего, вращая гайку 6, перемещают тягу 5 поступательно и выталкивают деталь 11 из соединения.

Таким образом при работе с предложенным устройством обеспечивают точность сборки с полной сохранностью посадочных поверхностей.

Формула изобретения

Устройство для запрессовки и распрессовки деталей типа вал-втулка ПОсредством термического метода, содержащее смонтированные

на Корпусе с центральным каналом для подвода охлаждающей 1Среды нагревательную камеру и расположенный соосно каналу рабочий орган, отличающееС я тем, что, с Целью обеспечения повышения качества 1Сборки

преимущественно деталей сложной конфигурации типа колеса и вала турбины, а также повыщения производительности, нагревательная каы&ра закреплена на охватывающей детрли, а рабочий орган выполнен в виде полой

тяги и снабжен установленным в ней и в центральном канале патрубком для подвода охлаждающей среды с изолятором, контактирующим с одной из собираемых деталей.

rj 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для тепловой сборки запрессовкой обхватывающей и обхватываемой деталей | 1982 |

|

SU1143562A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1980 |

|

SU1042943A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1979 |

|

SU785014A1 |

| СПОСОБ МЕТАЛЛИРОВАНИЯ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК В РЕАКТОРЕ УСТАНОВКИ ДЛЯ ОБЪЕМНОГО МЕТАЛЛИРОВАНИЯ, КОНСТРУКЦИЯ РЕАКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2665860C2 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ | 1997 |

|

RU2121420C1 |

| КОНСОЛЬНЫЙ ТУРБОКОМПРЕССОР | 2003 |

|

RU2290542C2 |

| Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка | 1991 |

|

SU1810269A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЫВАЮЩЕЙ ДЕТАЛЕЙ | 1991 |

|

RU2043897C1 |

| Устройство для монтажа и демонтажа крупногабаритного насоса | 1983 |

|

SU1128002A1 |

Авторы

Даты

1976-05-30—Публикация

1974-04-05—Подача