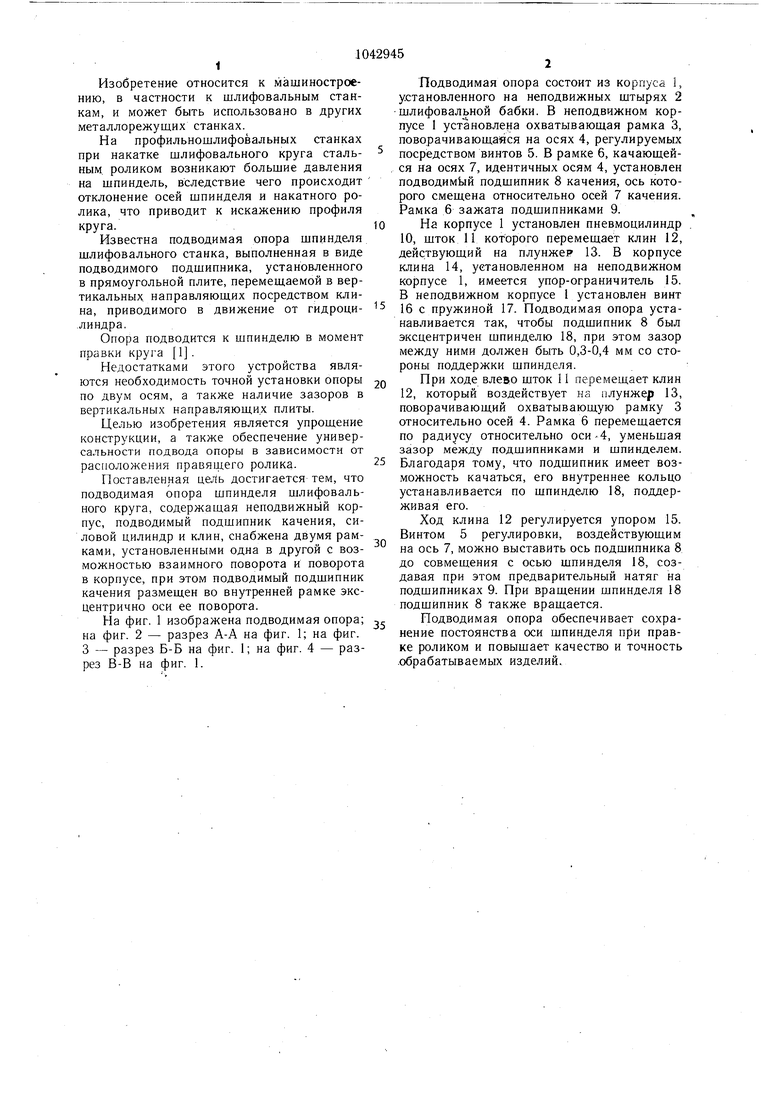

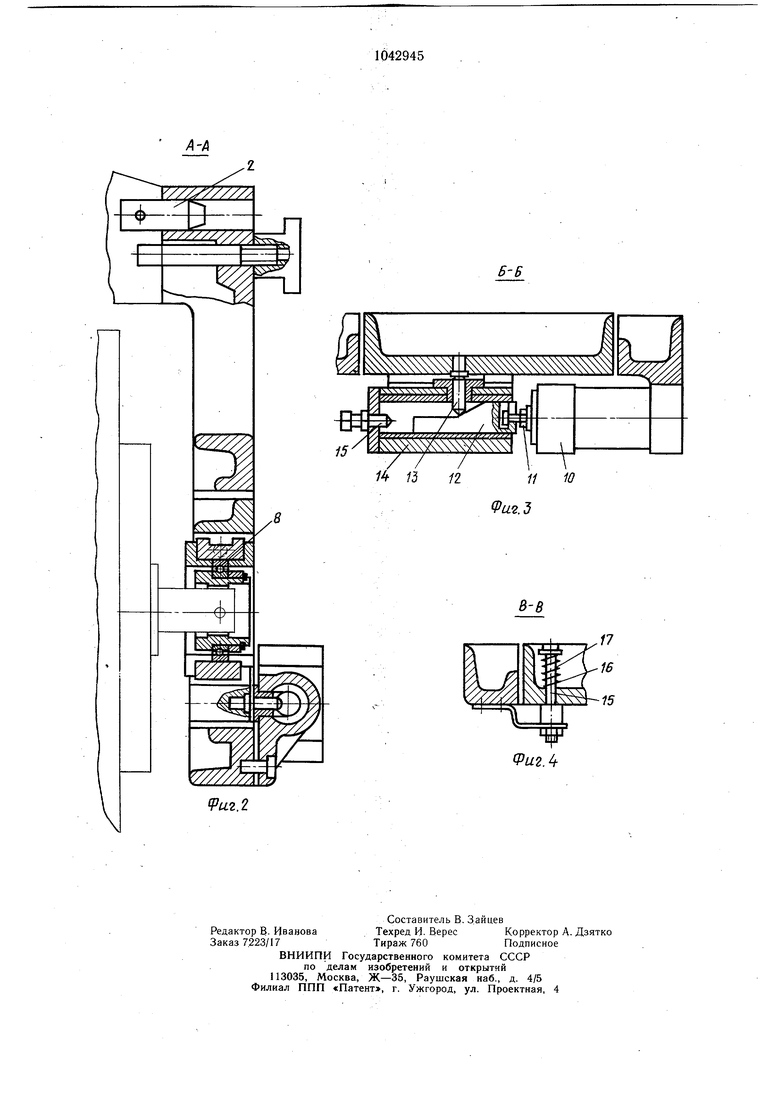

Изобретение относится к машиностроению, в частности к шлифовальным станкам, и может быть использовано в других металлорежущих станках. На профильношлифовальных станках при накатке шлифовального круга стальным, роликом возникают большие давления на шпиндель, вследствие чего происходит отклонение осей шпинделя и накатного ролика, что приводит к искажению профиля круга. Известна подводимая опора шпинделя шлифовального станка, выполненная в виде подводимого подшипника, установленного в прямоугольной плите, перемешаемой в вертикальных направляюших посредством клина, приводимого в движение от гидроци-линдра. Опора подводится к шпинделю в момент правки круга 1 . Недостатками этого устройства являются необходимость точной установки опоры по двум осям, а также наличие зазоров в вертикальных направляюших плиты. Целью изобретения является упрощение конструкции, а также обеспечение универсальности подвода опоры в зависимости от расположения правящего ролика. Поставленная цель достигается тем, что подводимая опора шпинделя шлифовального круга, содержащая неподвижнь1Й корпус, подводимый подшипник качения, силовой цилиндр и клин, снабжена двумя рамками, установленными одна в другой с возможностью взаимного поворота и поворота в корпусе, при этом подводимый подшипник качения размещен во внутренней рамке эксцентрично оси ее поворота. На фиг. 1 изображена подводимая опора; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Подводимая опора состоит из корпуса 1, установленного на неподвижных штырях 2 шлифовальной бабки. В неподвижном корпусе 1 установлена охватывающая рамка 3, поворачивающаяся на осях 4, регулируемых посредством винтов 5. В рамке 6, качающейся на осях 7, идентичных осям 4, установлен подводимой подшипник 8 качения, ось которого смещена относительно осей 7 качения. Рамка 6 зажата подшипниками 9. На корпусе 1 установлен пневмоцилиндр 10, шток 11 которого перемещает клин 12, действующий на плунжер 13. В корпусе клина 14, установленном на неподвижном корпусе 1, имеется упор-ограничитель 15. В неподвижном корпусе I установлен винт 16 с пружиной 17. Подводимая опора устанавливается так, чтобы подшипник 8 был эксцентричен шпинделю 18, при этом зазор между ними должен быть 0,3-0,4 мм со стороны поддержки шпинделя. При ходе влево шток 11 перемещает клин 12, который воздействует на плунжер 13, поворачиваюший охватывающую рамку 3 относительно осей 4. Рамка 6 перемещается по радиусу относительно оси-4, уменьшая зазор между подшипниками и шпинделем. Благодаря тому, что подщипник имеет возможность качаться, его внутреннее кольцо устанавливается по шпинделю 18, поддерживая его. Ход клина 12 регулируется упором 15. Винтом 5 регулировки, воздействуюшим на ось 7, можно выставить ось подшипника 8 до совмешения с осью шпинделя 18, создавая при этом предварительный натяг на подшипниках 9. При врашении шпинделя 18 подшипник 8 также вращается. Подводимая опора обеспечивает сохранение постоянства оси щпинделя при правке роликом и повышает качество и точность .обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

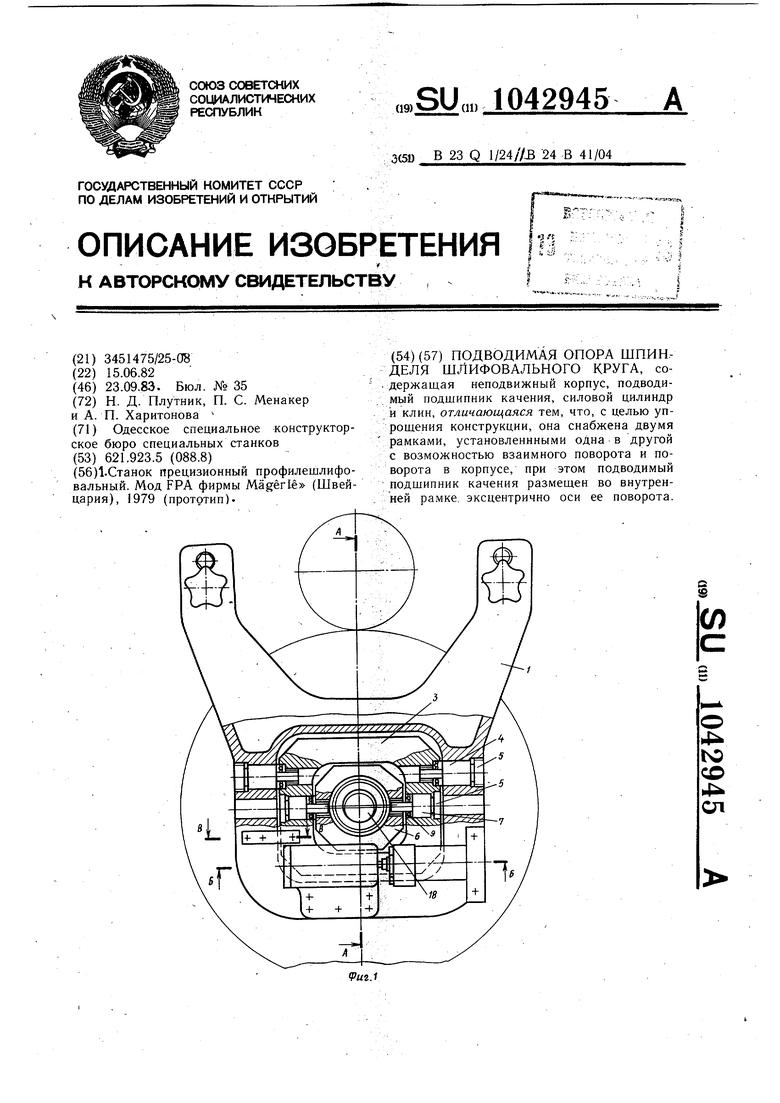

ПОДВОДИМАЯ ОПОРА ШПИН.ДЕЛЯ ШЛИФОВАЛЬНОГО КРУГА, со. держащая неподвижный корпус, подводимый подшипник качения, силовой цилиндр и клин, отличающаяся тем, что, с целью упрощения конструкции, она снабжена двумя рамками, установленнными оДна в другой с возможностью взаимного поворота и поворота в корпусе, при этом подводимый подшипник качения размещен во внутрен/ ней рамке, эксцентрично оси ее поворота. (Л .i го со иСи ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мод FPA фирмы Magerle (Швейцария), 1979 (прототип). | |||

Авторы

Даты

1983-09-23—Публикация

1982-06-15—Подача