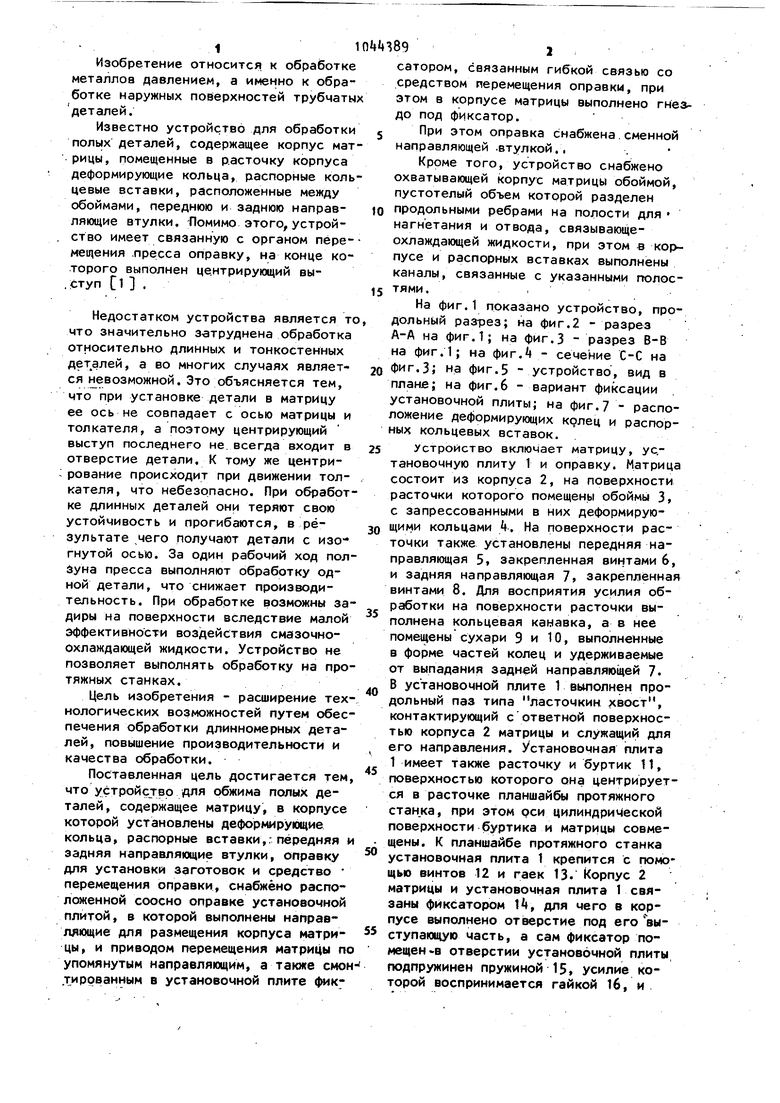

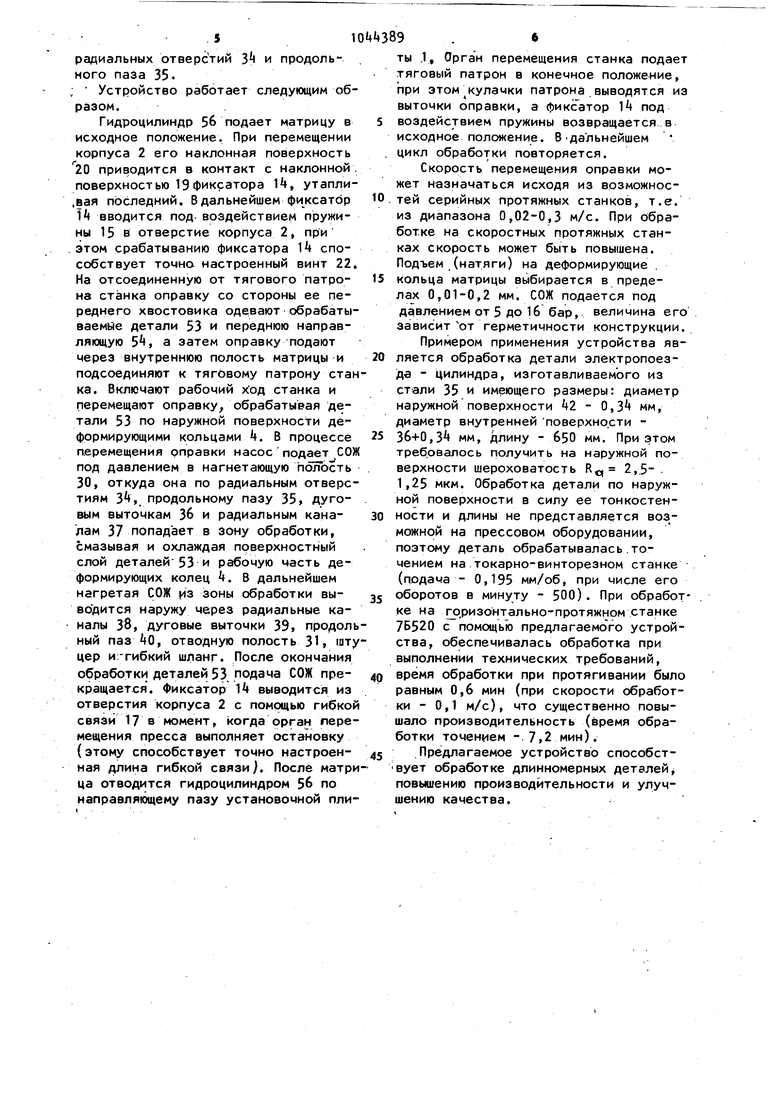

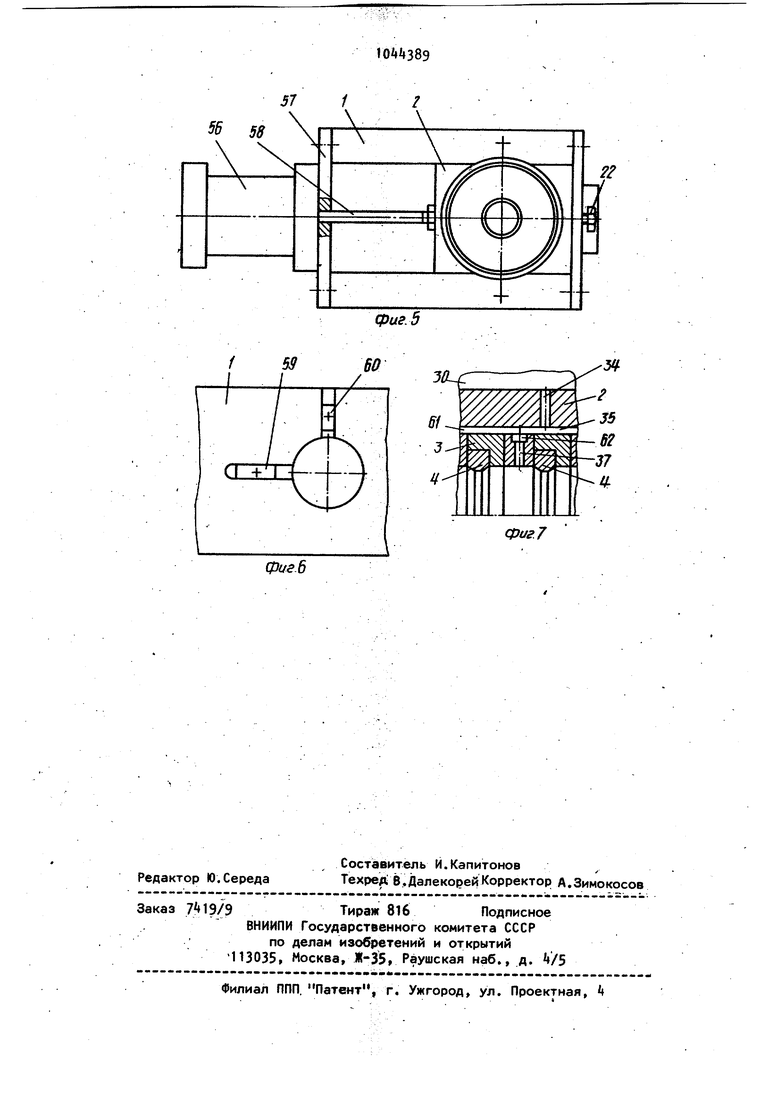

Изобретение относится к обработке металлов давлением, а именно к обработке наружных поверхностей трубчаты деталей. Известно устройство для обработки полых деталей, содержащее корпус мат рицы, помещенные в расточку корпуса деформирующие кольца, распорные коль цевые вставки, расположенные между обоймами, переднюю и заднюю направляющие втулки. Помимо этого,устройство имеет связанную с органом перемещения .пресса оправку, на конце которого выполнен центрирующий вы.:туп 1 . Недостатком устройства является то что значительно затруднена обработка относительно длинных и тонкостенных , а во многих случаях является невозможной. Это объясняется тем, что при установке детали в матрицу ее ось не совпадает с осью матрицы и толкателя, а поэтому центрирующий выступ последнего не всегда входит в отверстие детали. К тому же центрирование происходит при движении толкателя, что небезопасно. При обработ ке длинных деталей они теряют свою устойчивость и прогибаются, в результате чего получают детали с изогнутой осью. За один рабочий ход пол Зуна пресса выполняют обработку одной детали, что снижает производительность. При обработке возможны за диры на поверхности вследствие малой эффективности воздействия смазочноохлаждающей жидкости. Устройство не позволяет выполнять обработку на про тяжных станках. Цель изобретения - расширение тех нологических возможностей путем обес печения обработки длинномерных деталей, повышение производительности и качества обработки. Поставленная цель достигается тем что устройство для обжима полых деталей, содержащее матрицу, в корпусе которой установлены деформирующие кольца, распорные вставки,г передняя задняя направляющие втулки, оправку для установки заготовок и средство перемещения оправки, снабжено расположенной соосно оправке установочной плитой, в которой выполнены направляющие для размещения корпуса матрицы, и приводом перемещения матрицы п упомянутым направляющим, а также сме т,ированным в установочной плите фиксатором, связанным гибкой связью со средством перемещения оправки, при этом в корпусе матрицы выполнено гнеадо под Фиксатор. При этом оправка снабжена.сменной направляющей .втулкой., Кроме того, устройство снабжено охватывающей корпус матрицы обоймой, пустотелый объем которой разделен продольными ребрами на полости для нагнетания и отвода, связывающеохлаждающей жидкости, при этом в корпусе и распорных вставках выполнены каналы, связанные с указанными полостями. . На фиг.1 показано устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез В-В на фиг.1; на фиг.4 - сечение С-С на фиг.З; на фиг.5 - устройство, вид в плане; на фиг.6 - вариант фиксации установочной плиты; на фиг.7 - распоожение деформирующих крлец и распорых кольцевых вставок. Устройство включает матрицу, ус.тановочную плиту 1 и оправку. Матрица состоит из корпуса 2, на поверхности расточки которого помещены обоймы 3 с запрессованными в них деформирующими кольцами k. На поверхности расточки также установлены передняя направляющая 5, закрепленная винтами 6, и задняя направляющая 7 закреплённая винтами 8. Для восприятия усилия обработки на поверхности расточки выполнена кольцевая канавка, а в нее помещены сухари 9 и 10, выполненные в форме частей колец и удерживаемые от выпадания задней направляющей 7 В установочной плите 1 выполнен проДОЛЬНЫЙ паз типа ласточкин хвост, контактирующий сответной поверхностью корпуса 2 матрицы и служащий для его направления. Установочная плита 1 имеет также расточку и буртик 11, поверхностью которого она центрируется в расточке планшайбы протяжного стан.ка, при этом оси цилиндрической поверхности буртика и матрицы совмещены. К планшайбе протяжного станка установочная плита 1 крепится с помо щью винтов 12 и гаек 13 Корпус 2 матрицы и установочная плита 1 связаны фиксатором И, для чего в корпусе выполнено от1зерстие под его 1зыступающую часть, а сам фиксатор помещен -в отверстии установочной плиты подпружинен пружиной 15, усилие которой воспринимается гайкой 16, и связан с органом перемещения станка гибкой связью 17 (проволока или другре ). Фиксатор И помещен в отверсти без возможности проворота, для чего на нем выполнены лыски 18, аотверстие имеет соответствующую ответную поверхность (фиг. ). На «фиксаторе И выполнена наклонная поверхность 19, а на корпусе 2-ответная ей наклонная поверхность 20, при этом угол наклона этих поверхностей по отношению -кповерхности 21 паза примерно равен и не должен быть большим (оптимальные значения 20-30°j. Ограничительный винт 22 ввернут в планку 23, закрепленную на торце установочной плиты 1, и предназначен для регулиро вания конечного положения корпуса 2 матрицы и гарантирования срабатывания фиксатора It. Определенное (гори зонтальное или вертикальное полржение оси паза установочной плиты 1 обеспечивается шпонкой 2k, закрепленной винтом 25 и контактирующей с пазом планшайбы протяжного станка. Корпус 2 охватывает закрепленная :гайкой 2б обойма 27, внутрення полос которой разделена продольными ребра|Мй 28 и29 на нагнетающую 30 и от- водную 31 полости. Нагнетающая полЪс 30предназначена для подвода смазы- ,вающе-охлаждающей жидкости (СОЖ) от насоса (не показано), с которым она соединена посредством резьбового от верстия 32, штуцеров и системы шлангов (не показано). Отводная полость 31служит для отвода СОЖ, она имеет резьбовое отверстие 33 под штуцер, который может быть соединен с редукционным клапаном, регулирующим давление на сливе. Нагнетающая полость 30 соединена с внутренней полостью матрицы радиальными отверстиями З выполненными в корпусе 2, продольным пазом 35, образованным на поверхности расточки матрицы, дуговой вытог|г. кой 36 и радиальными каналами 37, Ко торые получены на обойме 3 дефорМй-. рующих колец. Внутренняя поверхность матрицы с отводной полостью 31 со«вди нена радиальными каналами 38 и дуговой выточкой 39 обойм 3, продольнь1м пазом «О и радиальными отверстиями 4) корпуса 2. Между дуговыми выточками 36 и 39 предусмотрены выступы и k3. Обоймы 3 сориентированы шпонкой А таким образом, что дуговая выточка 36 обращена к нагнетающей полости ; B3«4 30, а выточка 39 к отводной полости 31. Дуговые выточки и радиальные каналы могут быть также выполнены на передней направляющей 5. С целью предупреждения утечек СОЖ предусмотрены прокладки - манжеты 8 и . Положение обоймы 27 относительно корпуса 2 зафиксировано винтом 50. Устройство снабжено оправкой, состоящей из переднего хвостовика 51 для ее закрепления в тяговом патроне протяжного станка, цилиндрического участка 52, на котором помещены обрабатываемые детали 53 и передняя направляющая 5 в виде сменной втулки, а также из упора 55.(Для восприятия усилия обработки ) в Комбинации с задней направляющей. На переднем хвостовике 51 выполнена выточка под Сменная кулачки протяжного патрона, направляющая 5 снабжена наружными конической и цилиндрической поверхностями. Цилиндрический участок 52 выполнен с диаметром, учитывающим изменение диаметра отверстия деталей 53 при их обработке. Для перемещения матрицы по направляющему пазу установочной плиты 1 устройство снабжено гидроцилиндром 5б, закрепленным на планке 57 и соединенным с корпусом 2 матрицы штоком 58 (фиг.5 ). Установочная плита 1 может быть выполнена без центрирующего буртика 1 1 . В этом случае ее центрирование на планшайбе |Станка выполняется перпендикулярно расположенными друг по отношению другу шпонками 59 и 60, закрепленными в самой установочной плите 1 и контактирующими с пазами . планшайбы станка. В этом случае оси шпонок 59 и 60 при пересечении должны совпадать счентром расточки, поверхность которой принимается за базу при выполнении продольного паза для направления корпуса 2 матрицы. Возможна конструкция устройства, в котором, направляющий паз выполняется на корпусе 2 матрицы, а соответствующий ему выступ - на установочной плите. В ряде случаев является целесообразной конструкция матрицы, на поверхности расточки которой между обоймами 3 деформирующих колец помещены распорные кольцевые вставки 61. При этом на последних выполнены дуговые выточки 62 и радиальные каналы 37, соединенные, например, с нагнетающей полостью 30 посредством

радиальных отверстий З и продоль- , ого паза 35.

Устройство работает следующим образом.

Гидроцилиндр 56 подает матрицу в 5 исходное положение. При перемещении корпуса 2 его наклонная поверхность 20 приводится в контакт с наклонной, поверхностью 19 фиксатора 1, утапливая последний, В дальнейшем фиксатор О вводится под воздействием пружины 15 в отверстие корпуса 2, при этом срабатыванию фиксатора 14 способствует точна настроенный винт 22. На отсоединенную от тягового патро- 15 на станка оправку со стороны ее переднего хвостовика оде;вают обрабатываемые детали 53 и переднюю направляющую 5 а затем оправку подают мерез внутреннюю полость матрицы и 20 подсоединяют к тяговому патрону станка. Включают рабочий ход станка и перемещают оправку, обрабатывая детали 53 по наружной поверхности деформирующими кольцами Л. В процессе 25 перемещения оправки насосподает СОЖ под давлением в нагнетающую полость 30, откуда она по радиальным отверстиям З,. продольному пазу 35, дуговым выточкам Зб и радиальным кана- зо дам 37 попадает в зону обработки, смазывая и охлаждая поверхностный слой деталей53 и рабочую часть деформирующих колец 4. В дальнейшем нагретая СОЖ из зоны обработки вывидится наружу через радиальные каналы 38, дуговые выточки 39, продольный паз tO, отводную полость 31 штуцер и:-гибкий шланг. После окончания обработки дет алей 53. подача СОЖ пре- 40 кращается. Фиксатор 1 выводится из отверстия корпуса 2 с помощью гибкой связи 17 в момент, когда орган перемещения пресса выполняет остановку (этому способствует точно настроен- 45 ная длина гибкой связи). После матрица отводится гидроцилиндром 56 по направляющему пазу установочной плиты .1, Орган перемещения станка подает тяговый патрон в конечное положение, при этом кулачки патрона выводятся из выточки оправки, а фиксатор И под воздействием пружины возвращается в исходное положение. ВДальнейшем цикл обработки повторяется.

Скорость перемещения оправки может назначаться исходя из возможностей серийных протяжных станков, т.е. из диапазона 0,02-0,3 м/с. При обработке на скоростных протяжных станках скорость может быть повышена. Подъем (натяги) на деформирующие кольца матрицы выбирается в пределах 0,01-0,2 мм. СОЖ подается под давлением от 5 до 16 бар, величина его зависит от герметичности конструкции.

Примером применения устройства является обработка детали электропоезда - цилиндра, изготавливаемого из стали 35 и имеющего размеры: диаметр наружной поверхности 2 - 0,3 мм, диаметр внутренней поверхности 36+0,3 мм, длину - 650 мм. При этом требрвалось получить на наружной поверхности шероховатость ( 2,51,25 мкм. Обработка детали по наружной поверхности в силу ее тонкостенности и длины не представляется воз можной на прессовом оборудовании, поэтому деталь обрабатывалась.точением на токарно-винторезном станке (подача - 0,195 мм/об, при числе его оборотов в минуту - 500) . При обработ ке на горизонтально-протяжном станке 7Б520 с помощью предлагаемого устройства, обеспечивалась обработка при выполнении технических требований, время обработки при протягивании было равным 0,6 мин (при скорости обработки - 0,1 м/с), что существенно повышало производительность (время обработки точением -.7,2 мин).

Предлагаемое устройство способствует обработке длинномерных деталей повышению производительности и улучшению качества. 37 36 i d353b 54 27 3 Ч-5 13

/I-/I

-v.Jff фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1982 |

|

SU1055624A1 |

| Устройство для калибровки полых деталей | 1983 |

|

SU1207550A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Самоустанавливающаяся опора | 1979 |

|

SU831433A1 |

| Устройство для обработки деталей протягиванием | 1987 |

|

SU1488184A1 |

| Прошивка | 1991 |

|

SU1794636A1 |

| УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ВТУЛОК | 1970 |

|

SU426736A1 |

| УСТРОЙСТВО для ВЫДАВЛИВАНИЯ ВТУЛОК | 1973 |

|

SU406614A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

Jiu:

фиг. 7

Авторы

Даты

1983-09-30—Публикация

1982-02-22—Подача