Изобретение относится к шовной роликовой электросварке, в частности к конструкции роликового электрода, применяемого в машине для изготовления корпусов банок из жести способом сварки продольного шва.

Цель изобретения -уменьшение потерь электроэнергии и увеличение эксплуатационной стойкости роликового электрода.

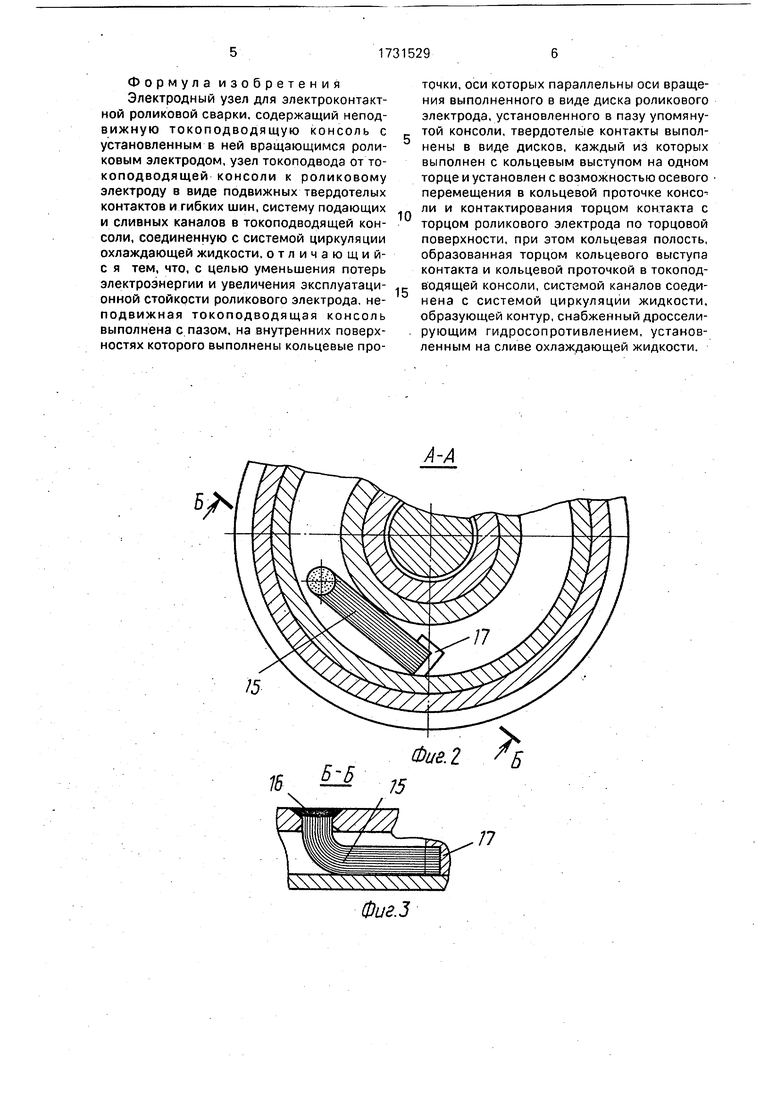

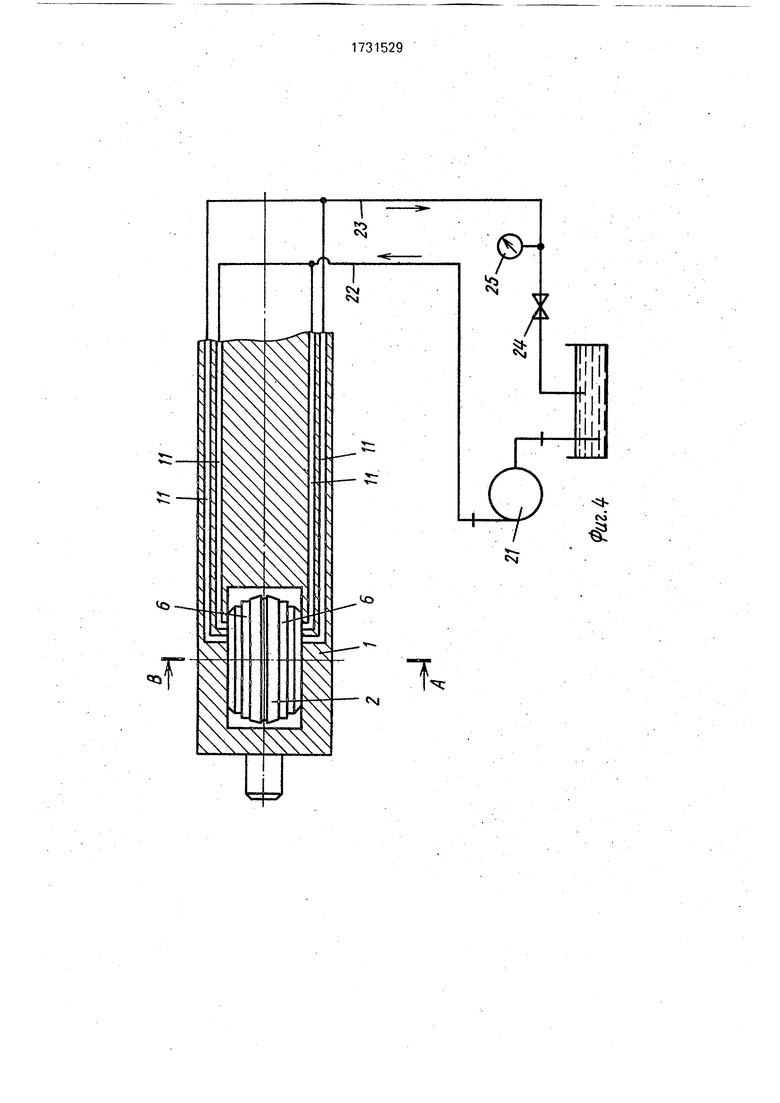

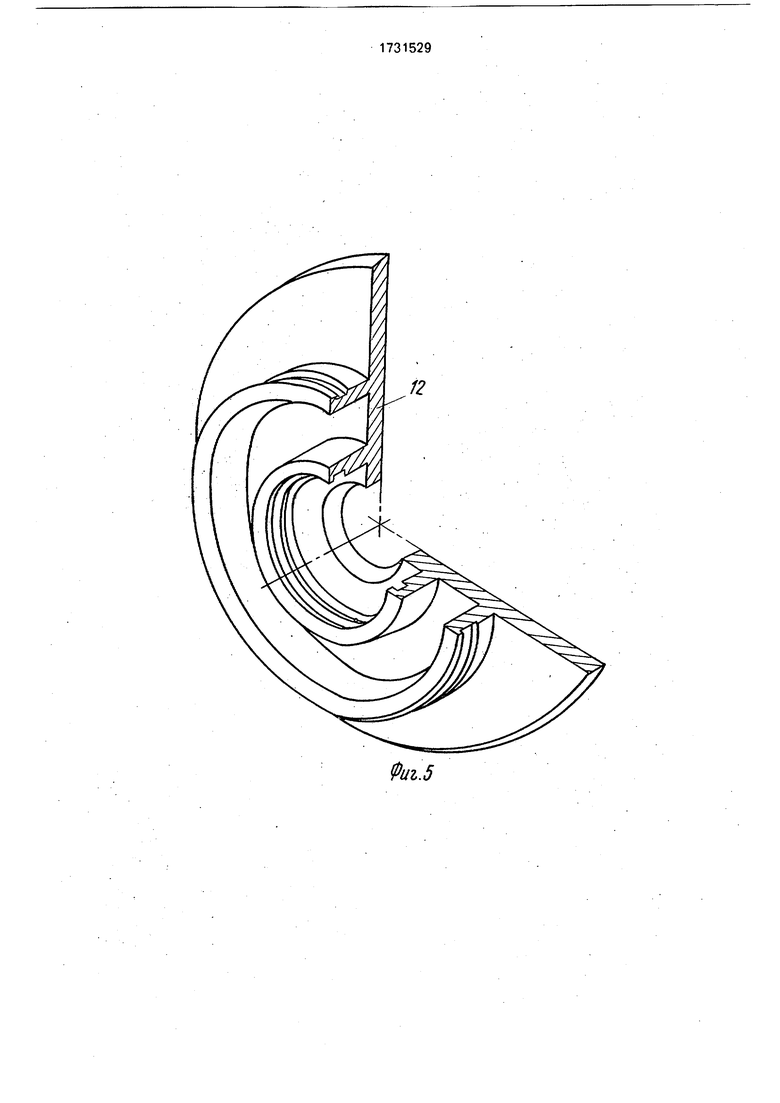

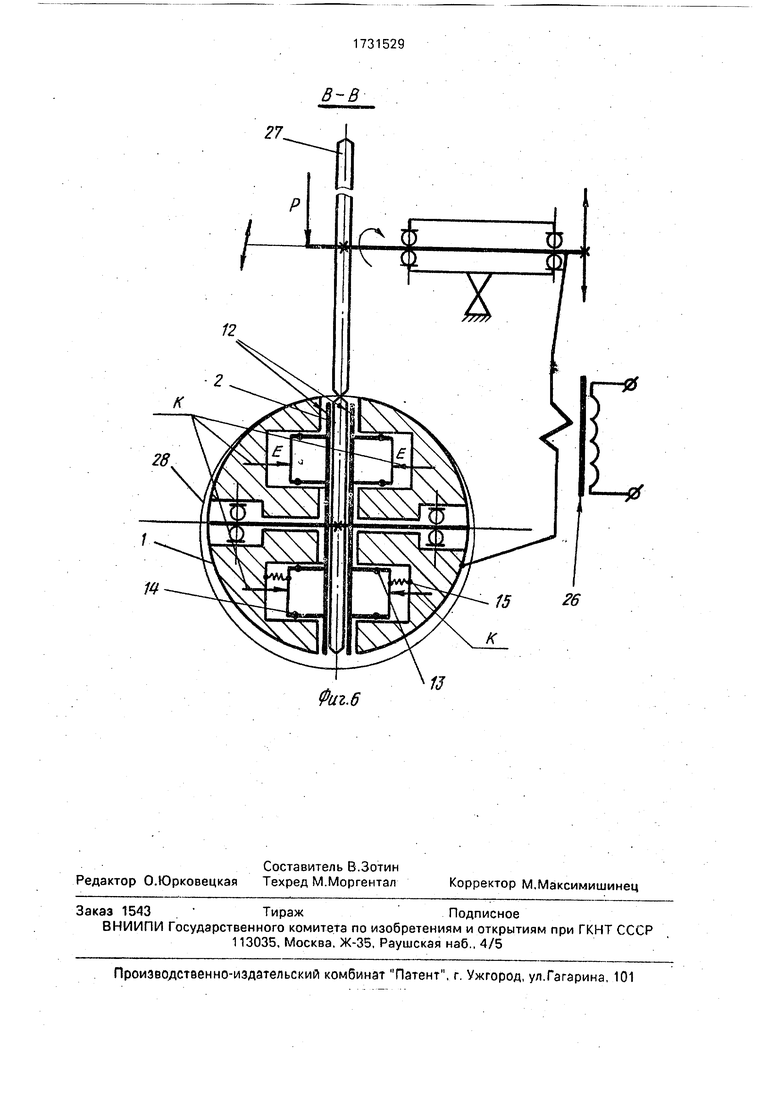

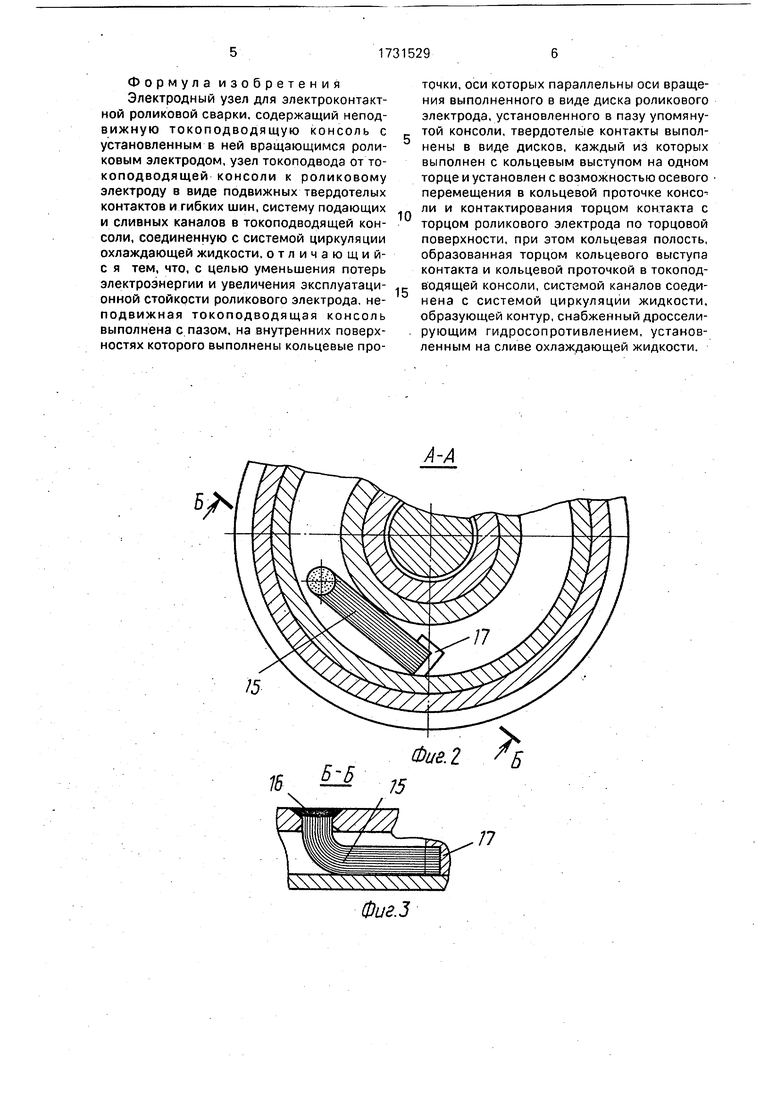

На фиг.1 показан электродный узел, поперечный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - токоподводящая консоль и охлаждающий контур сварочной машины; на фиг.5 - подвижный твердотелый контакт, аксонометрия; на фиг;6 - разрез В-В на фиг.4.

Сварочный роликовый электрод устанавливается в токоподводящую консоль 1 сварочной машины и- состоит из дискового электрода 2, напрессованного на ось 3. которая через изолированные втулки 4 и подшипники 5 установлена в консоли 1 с возможностью вращения. Справа и слева от дискового электрода 2 расположены идентичные детали 6 консоли 1, неподвижно скрепленные с консолью 1 так, что каналы для подвода 7 и 8 и отвода 9 и 10 охлаждающей жидкости совпадают с соответствующими каналами 11 консоли 1. В теле деталей 6 консоли 1 имеются кольцевые проточки, в которые с возможностью движения входят кольцевые выступы С подвижных жестких контактов 12. Каждая пара деталь 6 консоли 1 и подвижный жесткий контакт 12 образует кольцевую герметизированную уплотнительными кольцами 13 и 14 полость Е, в которой кольцевые выступы С контактов 12 выполняют функцию поршней, способных смещаться наружу под давлением охлаждающей жидкости, поступающей внутрь полости Е по подводящим каналам 7 и 8 из охлаждающего контура сварочной машины. Внутри контактов 12 размещены гибкие шины 15, одним концом заделанные в тело контакта 12, другим - в тело консоли 1 (фиг.З), например, сварным либо паяным швом 16, 17,

Контакты удерживаются от вращения совместно с дисковым электродом 2 гибкими шинами 15, которые одним концом заделаны в тело контакта, а другим - в тело

консоли (фиг.З). Ролик вращается только в одном направлении.

Заглушки 18 фиксируют устройство относительно консоли 1, пружинные кольца 19 фиксируют подшипники 5 относительно оси

3, технологические заглушки 20 герметизируют каналы для охлаждающей жидкости в консоли 1. Во время работы охлаждающая жидкость под давлением прокачивается насосом 21 по подводящему трубопроводу 22,

поступает в полость Е консоли 1 и по отводящим каналам 9 и 10 уходит в сливной трубопровод 23, на котором устанавливается регулировочный вентиль или дроссель 24, регулируя проходное сечение которого можно изменять избыточное давление охлажда- ющей жидкости в полостях консоли, измеряемое датчиком 25, и тем самым уси- пие поджатия твердотелых контактов 12 к торцам электрода 2.

Электродный узел работает следующим образом.

Включается циркуляционный насос 21, при этом в нагнетательном трубопроводе 22 и полостях Е устройства возникает избыточное давление охлаждающей жидкости, под действием которого контакты 12 прижимаются к электроду 2. На сварочный трансформатор 26 (фиг.6) подается рабочее напряжение. Верхний сварочный электрод

27 сварочной машины приводит во вращение. При подаче заготовки 28 она прижимается верхним электродом 27 со сварочным усилием Р к нижнему электроду 2, который за счет трения о заготовку вовлекается во

вращение, при этом через верхний электрод 27, заготовку 28, электрод 2. контакты 12, консоль 1 проходит сварочный ток, вызывающий разогрев и, в конечном итоге, сварку краев заготовки 28.

При нормальной работе сварочной машины заготовки 28 подаются непрерывно с зазором около 0,5 мм, так что сварка не прерывается.

Формула изобретения Электродный узел для электроконтактной роликовой сварки, содержащий неподвижную токоподводящую консоль с установленным в ней вращающимся роликовым электродом, узел токоподвода от то- коподводящей консоли к роликовому электроду в виде подвижных твердотелых контактов и гибких шин, систему подающих и сливных каналов в токоподводящей консоли, соединенную с системой циркуляции охлаждающей жидкости, отличающий- с я тем, что, с целью уменьшения потерь электроэнергии и увеличения эксплуатационной стойкости роликового электрода, неподвижная токоподводящая консоль выполнена с пазом, на внутренних поверхностях которого выполнены кольцевые про0

5

точки, оси которых параллельны оси вращения выполненного в виде диска роликового электрода, установленного в пазу упомянутой консоли, твердотелые контакты выполнены в виде дисков, каждый из которых выполнен с кольцевым выступом на одном торце и установлен с возможностью осевого перемещения в кольцевой проточке консоли и контактирования торцом контакта с торцом роликового электрода по торцовой поверхности, при этом кольцевая полость, образованная торцом кольцевого выступа контакта и кольцевой проточкой в токоподводящей консоли, системой каналов соединена с системой циркуляции жидкости, образующей контур, снабженный дросселирующим гидросопротивлением, установленным на сливе охлаждающей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной шовнойСВАРКи | 1977 |

|

SU816392A3 |

| СКОЛЬЗЯЩИЙ ДИСКОВЫЙ ТОКОПОДВОД К МАШИНАМ ДЛЯ ШОВНОЙ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ | 1963 |

|

SU214683A1 |

| РОЛИКОВАЯ ГОЛОВКА МАШИНЫ ДЛЯ ШОВНОЙ СВАРКИ | 1992 |

|

RU2038936C1 |

| СПОСОБ ШОВНОЙ КОНТАКТНОЙ СВАРКИ И ДЕРЖАТЕЛЬ ДИСКОВОГО ЭЛЕКТРОДА НА МАШИНЕ ДЛЯ ШОВНОЙ КОНТАКТНОЙ СВАРКИ | 1995 |

|

RU2152292C1 |

| Приспособление для контактной электросварки кольцевым швом трубок малого диаметра | 1947 |

|

SU73600A1 |

| Головка для роликовой сварки | 1982 |

|

SU1055606A1 |

| МАШИНА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО УПРОЧНЕНИЯ ТАРЕЛЬЧАТЫХ НОЖЕЙ | 1971 |

|

SU316547A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Электродная головка для контактной точечной сварки кольцевого шва | 1977 |

|

SU659315A1 |

Изобретение относится к шовной роликовой электросварке, в частности к конструкции электродного узла, применяемого в машине для изготовления корпусов банок из жести способом сварки продольного шва Цель изобретения - уменьшение потерь электроэнергии и увеличение эксплуатационной стойкости роликового электрода Устройство содержит то ко под водящую кон

/7

Фиг.З

Фиг.5

П

Фиг.6

26

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-14—Подача