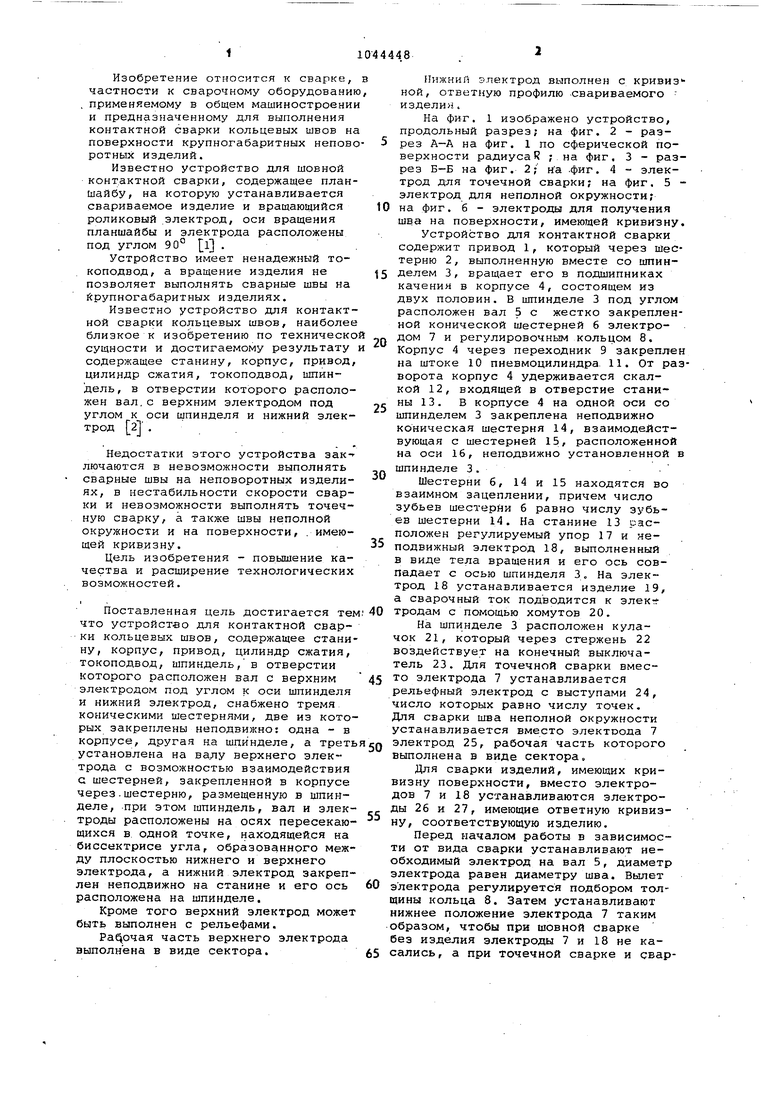

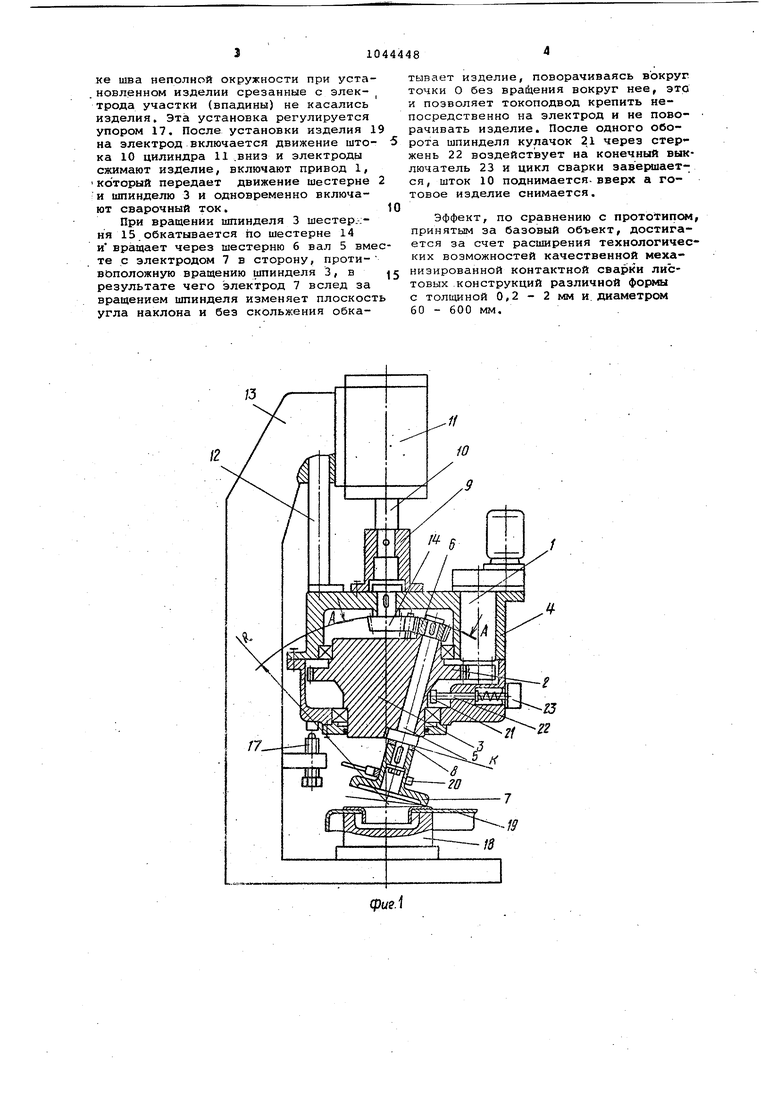

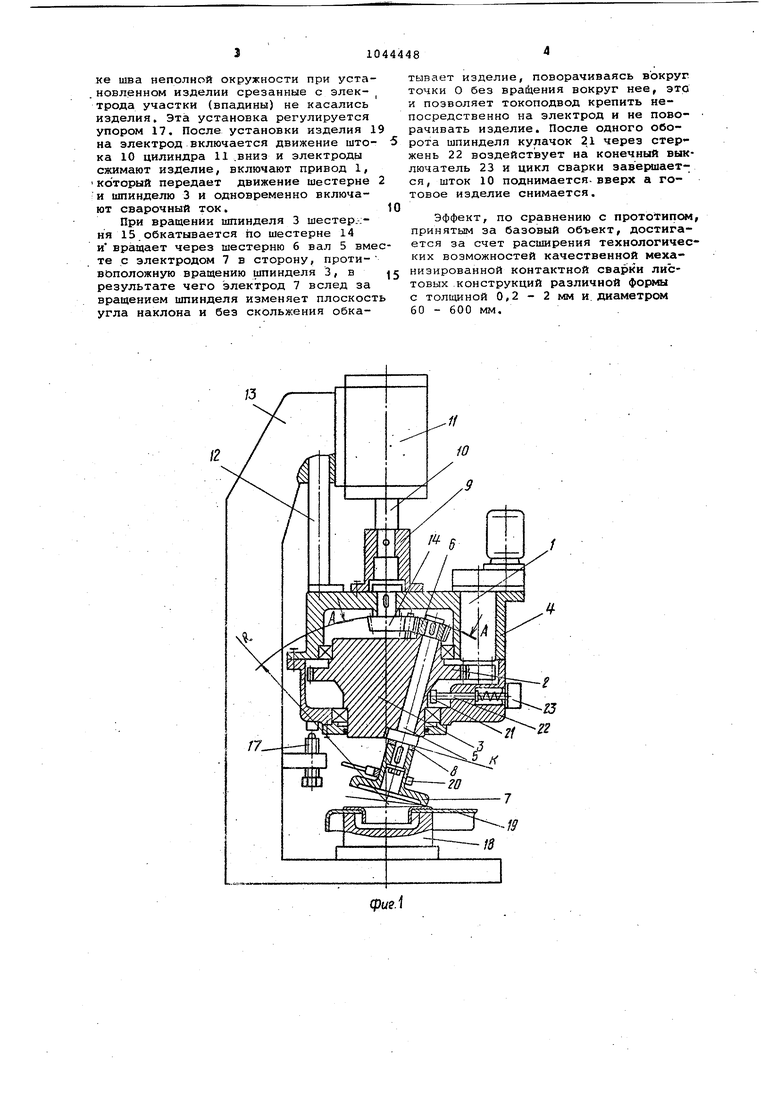

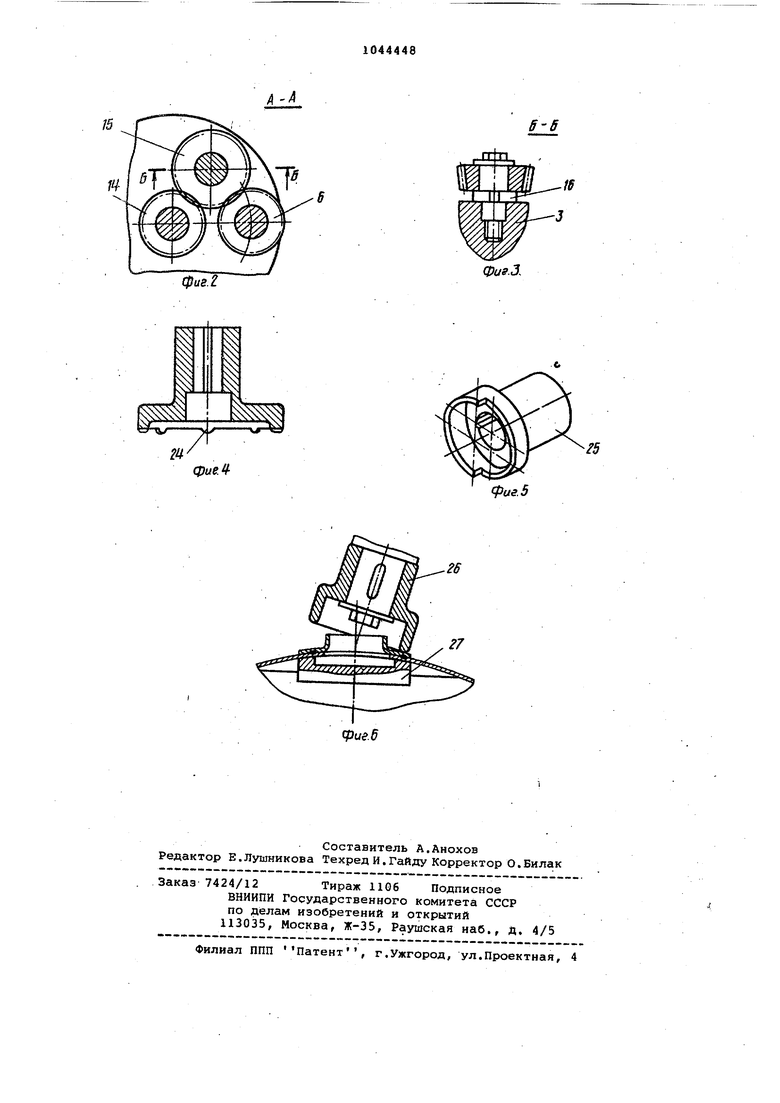

4 4 4 00 Изобретение относится к сварке, частности к сварочному оборудованию применяемому в общем машиностроении и предназначенному для выполнения контактной сварки кольцевых швов на поверхности крупногабаритных непово ротных изделий. Известно устройство для шовной контактной сварки, содержащее планшайбу, на которую устанавливается свариваемое изделие и вращающийся роликовый электрод, оси вращения планшайбы и электрода расположены под углом 90° . Устройство имеет ненадежный токоподвод, а вращение изделия не позволяет выполнять сварные швы на Крупногабаритных изделиях. Известно устройство для контактной сварки кольцевых швов, наиболее близкое к изобретению по техническо сущности и достигаемому результату содержащее станину, корпус, привод, цилиндр сжатия, токоподвод, шпиндель, в отверстии которого расположен вал.с верхним электродом под углом к оси шпинделя и нижний электрод . . . Недостатки этого устройства заключаются в невозможности выполнять сварные швы на неповоротных издели ях, в нестабильности скорости сварки и невозможности выполнять точечную сварку, а также швы неполной окружности и на поверхности, .имеющей кривизну. Цель изобретения - пов.ышение качества и расширение технологических возможностей. Поставленная цель достигается те что устройство для контактной сварки кольцевых швов, содержащее стани ну, корпус, привод, цилиндр сжатия, токоподвод, шпиндель, в отверстии которого расположен вал с верхним электродом под углом к оси шпинделя и нижний электрод, снабжено тремя, коническими шестернями, две из кото рых закреплены неподвижно: одна - в корпусе, другая на шпинделе, а треть установлена на ва.лу верхнего электрода с возможностью взаимодействия с шестерней, закрепленной в корпусе через.шестерню, размещенную в шпинделе, -при этом шпиндель, вал и электроды расположены на осях пересекающихся в одной точке, находящейся на биссектрисе угла, образованного между плоскостью нижнего и верхнего Электрода, а нижний электрод закреплен неподвижно на станине и его ось расположена на шпинделе. Кроме того верхний электрод может быть выполнен с рельефами. Рабочая часть верхнего электрода выполнена в виде сектора. Нижний электрод выполнен с кривизной, ответную профилю .свариваемого изделия. На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 по сферической поверхности радиусаR ; , на фиг, 3 - разрез Б-Б на фиг. 2; на .фиг. 4 - электрод для точечной сварки; на фиг. 5 электрод для неполной окружности; на фиг. 6 - электроды для получения шва на поверхности, имеющей кривизну. Устройство для контактной сварки содержит привод 1, который через шестерню 2, выполненную вместе со шпинделем 3, вращает его в подшипниках качения в корпусе 4, состоящем из двух половин. В шпинделе 3 под углом расположен вал 5 с жестко закрепленной конической Шестерней 6 электродом 7 и регулировочным кольцом 8. Корпус 4 через переходник 9 закреплен на штоке 10 пневмоцилиндра 11. От разворота корпус 4 удерживается скалкой 12, входящей в отверстие станины 13. В корпусе 4 на одной оси со шпинделем 3 закреплена неподвижно коническая шестерня 14, взаимоде.йствующая с шестерней 15, расположенной на оси 16, неподвижно установленной в шпинделе 3. Шестерни 6, 14 и 15 находятся во взаимном зацеплении, причем число зубьев шестерни б равно числу зубьев шестерни 14. На станине 13 расположен регулируемый упор 17 и неподвижный электрод 18, выполненный в виде тела вращения и его ось совпадает с осью шпинделя 3„ На электрод 18 устанавливается изделие 19, а сварочный ток подводится к элекг тродам с помощью хомутов 20. На шпинделе 3 расположен кулачок 21, который через стержень 22 воздействует на конечный выключатель 23. Для точечной сварки вместо электрода 7 устанавливается рельефный электрод с выступами 24, число которых равно числу точек. Для сварки шва неполной окружности устанавливается вместо электоода 7 электрод 25, рабочая часть которого выполнена в виде сектора, Для сварки изделий, имеющих кривизну поверхности, вместо электродов 7 и 18 устанавливаются электроды 26 и 27, имеющие ответную кривиз- ну, соответствующую изделию. Перед началом работы в зависимости от вида сварки устанавливают необходимый электрод на вал 5, диаметр электрода равен диаметру шва. Вылет электрода регулируется подбором толщины кольца 8. Затем устанавливают нижнее положение электрода 7 таким образом, чтобы при шовной сварке без изделия электроды 7 и 18 не касались, а при точечной сварке и сварне шва неполной окружности при установленном изделии срезанные с электрода участки (впадины) не касались изделия. Эта установка регулируется упором 17. После установки изделия 1 на электрод включается движение штока 10 цилиндра 11 .вниз и электроды сжимают изделие, включают привод 1, который передает движение шестерне и шпинделю 3 и одновременно включают сварочный ток. При вращении шпинделя 3 шестер.-;ня 15 обкатывается по шестерне 14 и вращает через шестерню 6 вал 5 вме те с электродом 7 в сторону, противьположную вращению шпинделя 3, в результате чего электрод 7 вслед за вращением шпинделя изменяет плоскост угла наклона и без скольжения обкатывает изделие, поворачиваясь вокруг точки О без врайдения вокруг нее, это и позволяет токоподвод крепить непосредственно на электрод и не поворачивать изделие. После одного оборота шпинделя кулачок 21 через стержень 22 воздействует на конечный выключатель 23 и цикл сварки заверяиается, шток 10 поднимается, вверх а готовое изделие снимается. Эффект, по сравнению с прототипом, принятым за базовый объект, достигается за счет расширения технологических возможностей качественной механизированной контактной сварки листовых конструкций различной формы с толщиной 0,2 - 2 мм и. диаметром 60 - 600 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической сварки криволинейных элементов | 1982 |

|

SU1041252A1 |

| Двухдуговая головка для сварки кольцевых швов | 1980 |

|

SU925595A1 |

| Машина для контактной точечной сварки | 1977 |

|

SU740438A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Головка для автоматической сварки фланцев с обечайкой | 1980 |

|

SU958066A1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОЙ ПОДАЧИ СВАРОЧНЫХ КЛЕЩЕЙ | 1994 |

|

RU2065805C1 |

| Сварочная головка для автоматической сварки криволинейных элементов | 1983 |

|

SU1159747A1 |

| Устройство для шовной сварки замкнутых криволинейных швов | 1975 |

|

SU550251A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| МАШИНА КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ | 2012 |

|

RU2500511C2 |

УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ, содержащее станину, корпус, привод, цилиндр сжатия, токоподвод, шпиндель, в отч верстии которого расположен вал с верхним электродом под углом к оси шпинделя и нижний электро;р, о т л и j ч а ю щ е е с я тем, что, С целью повышения качества и расишрения технологических возможностей, устрой-; ство снабжено тремя коническими шестернями, две из которых закреплены неподвижно: одна - в корпусе, другая на шпинделе, а третья - установлена на валу верхнего электрода с возможностью взаимодействия с шестер ней, закрепленной в корпусе иерез шестерню, размещенную в шпинделе, при этом шпинг,ель, вал и электроды расположены на осях,пересекающихся в одной, точке, находящейся на биссектрисе угла, образованного между плоскостью нижнего и верхнего электродов, а нижний электрод закреплен неподвижно на станине и. его ось расположена на шпинделе. 2.Устройство по п.1, о т л и ч а ю щ е е с я тем, что верхний электрод вьтолнен с рельефами. 3.Устройство по П.1, о т ли ч а ю щ е е с я тем, что рабочая часть Л верхнего электрода выполнена в виде сектора. 4..Устройство по П.1, отличающееся тем, что нижний электрод выполнен с кривизной,ответг ной профилю свариваемого изделия.

15

И

5-S

фиг.З,

фиеЛ

26

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология и оборудование контактной сварки | |||

| Под ред | |||

| Орло | |||

| ва Б.Д., Машиностроение, 1975, с.223, рис | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ШОВНОЙ КОНТАКТНОЙ СВАРКИ | 0 |

|

SU312702A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-30—Публикация

1982-03-24—Подача