11294789

зобретение относится к керамичесупшп бо чт но ха бе жи ст не

кой промышленности, в частности к производству фарфоровых изделий.

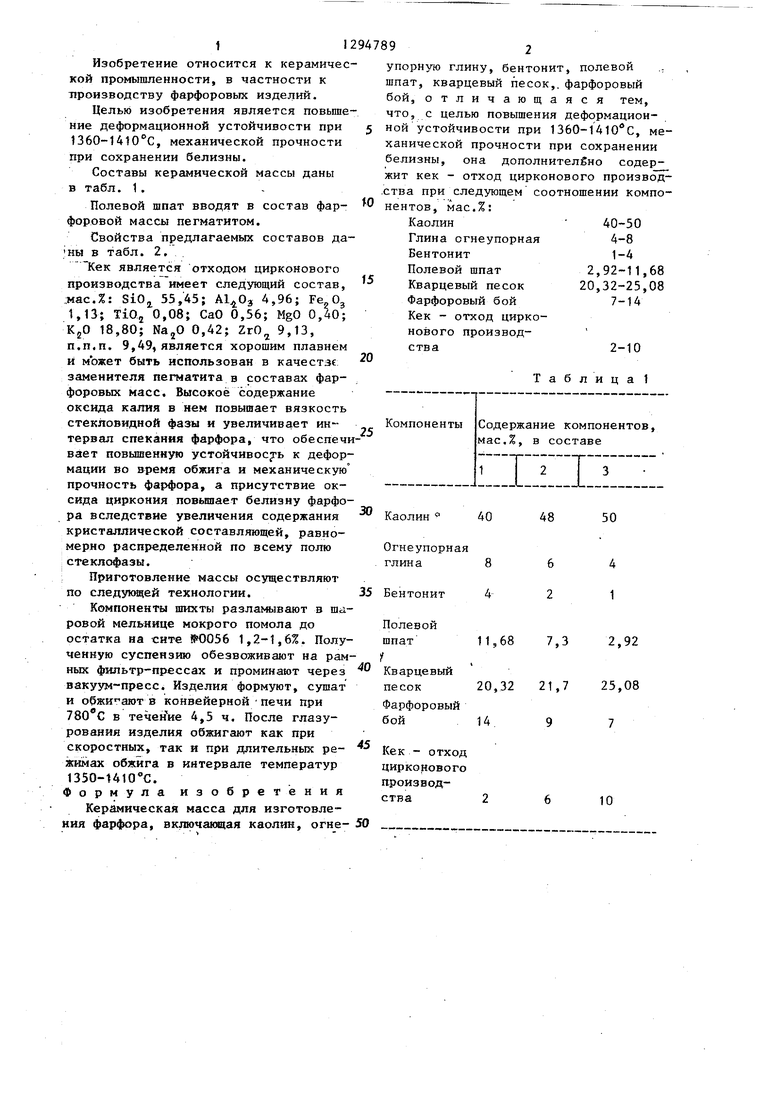

Целью изобретения является повышение деформационной устойчивости при 1360-1410 С, механической прочности при сохранении белизны.

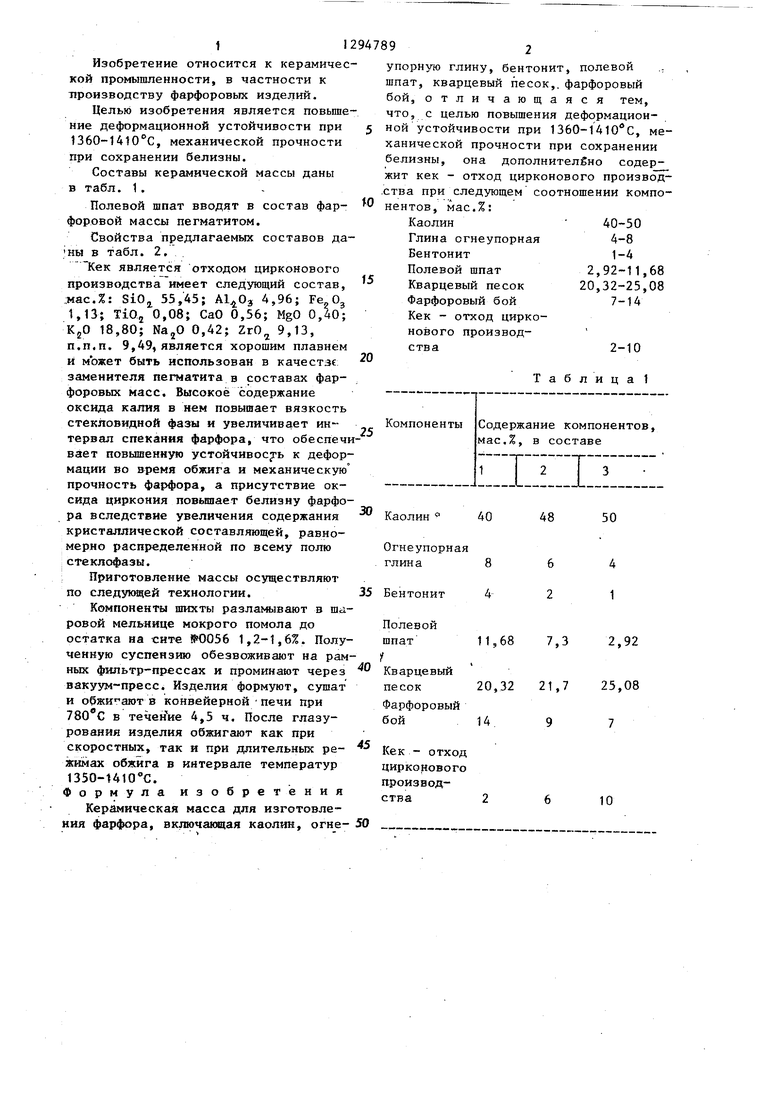

Составы керамической массы даны в табл. 1,

Полевой шпат вводят в состав фарфоровой массы пегматитом.

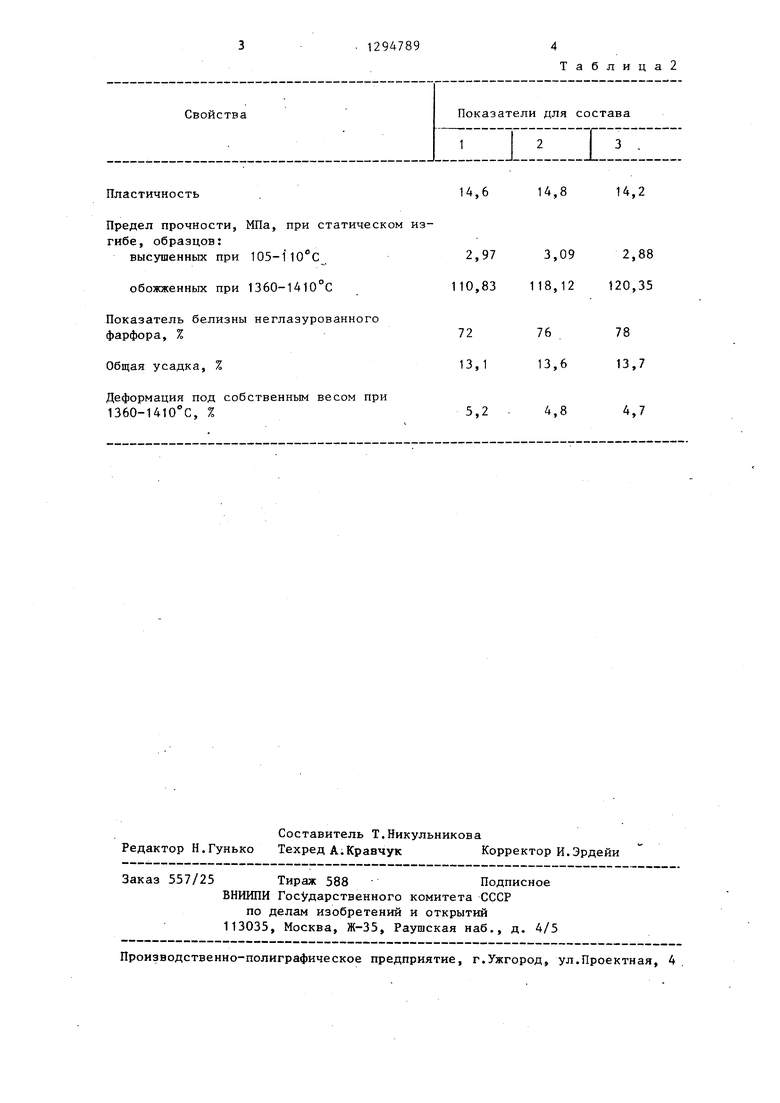

Свойства предлагаемых составов да- ;ны в табл. 2. ,

Кек является отходом цирконового производства имеет следующий состав, :мас.%: SiO, 55,45; 4,96; Fe 0 1,13; TiOj 0,08; CaO 0,56; MgO 0,40; KgO 18,80; NajO 0,42; ZrO 9,13, п.п.п. 9,49, является хорошим плавнем и мЬжет быть использован в качестзЕ заменителя пегматита в составах фарфоровых масс. Высокое содержание оксида калия в нем повышает вязкость стекловидной фазы и увеличивает ин тервал спекания фарфора, что обеспечивает повышенную устойчив ос J-B к деформации во время обжига и механическую прочность фарфора, а присутствие оксида циркония повьнпает белизну фарфора вследствие увеличения содержания кристаллической составляющей, равномерно распределенной по всему полю стеклофазы.

Приготовление массы осуществляют по следующей технологии.

Компоненты шихты разламывают в шаровой мельнице мокрого помола до остатка на сите )И)056 1,2-1,6. Полученную суспензию обезвоживают на рамных фильтр-прессах и проминают через вакуум-пресс. Изделия формуют, сушат и обжи ают в конвейерной печи при в течен ие 4,5 ч. После глазурования изделия обжигают как при скоростных, так и при длительных ре- обжига в интервале температур

1350-1410°С. Формула изобретения

Керамическая масса для изготовления фарфора, включаняцая каолин, огне-

5

0

упорную глину, бентонит, полевой ., шпат, кварцевый песок,, фарфоровый бой, отличающаяся тем, что, с целью повышения деформационной устойчивости при 1360-1410 0, механической прочности при сохранении белизны, она дополнительно содержит кек - отход цирконового производства при следующем соотношении компонентов, мас.%:

Каолин 40-50

Глина огнеупорная 4-8 Бентонит1-4

Полевой шпат 2,92-11,68 Кварцевый песок 20,32-25,08 Фарфоровый бой7-14

Кек - отход цирконового производства2-10

Таблица 1

Каолин

40

48

50

Огнеупорная

Пластичность

Предел прочности, МПа, при статическгибе, образцов:

высушенных при 105-110°С

обожженных при 1360-1410°С

Показатель белизны неглазурованного фарфора, %

Общая усадка, %

Деформация под собственным весом при

пбо-ию с, %

Та6лица2

14,6

2,97 10,83

72 13,1

5,2

14,8

76 . 13,6

4,8

14,2

3,09 2,88 118,12 120,35

78 13,7

А,7

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1070132A1 |

| Керамическая масса для изготовления фарфора | 1987 |

|

SU1435569A1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

Изобретение относится к производству фарфоровых изделий. Целью изобретения является повышение деформационной устойчивости при 1360- 1410°С, механиче &кой прочности при /сохранении белизны. Для этого керамическая масса содержит, мас.%: каолин 40-50, огнеупорная глина 4-8, бентонит 1-4, полевой шпат 2,92- 11,68, кварцевый песок 20,32-25,08, фарфоровый бой 7-14, кек - отход цир- конового производства, 2-10. Керамическая масса имеет прочность обожженных образцов 110,83-120,35 МПа, белизну 72-78%, деформационная устойчивость при 1360-1410°С составляет 4,8-5,2%. 2 табл. I (Л to со 00 со

| Шихта для изготовления химическиСТОйКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU846533A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса для изготовления фарфора | 1978 |

|

SU712406A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-29—Подача