Иаобрегение относится к термической обработке, в частности к устройствам для термической обработки железнодорожных и крановых колес..

Известно устройство для термической обработки колес, содержащее кантующую площадку с установленными на ней приводным ршиком, подпружиненными рычагами, несущими подвижные вдоль них неприводные ролики и жестко закрепленные на них спрейеры Г 13 .

Наиболее близким к предлагаемому по технической сущности является устройство для термической обработки ко-: лес, содержащее раму с баком, приводной неподвижный ролик, наклонные направляющие с подвижными неприводными роликами и спрейеры С2 3 .

Недостаток известных устройств состоит в наличии паровой рубащки межд поверхностью колеса и. спрейером.

Цель изобретения - повьпиение качества термообработки колес.

Поставленная цель достигается тем, что устройство для термической обработки колес, содержащее раму с баком, приводной неподвижный ролик, накл х1ные направляющие с каретками, несущими неприводные ролики, и спрейеры, снабжено установленными на оси ролика каждой каретки двуплечим рычагом, при этом спрейер закреплен на другом : плече рычага, а контур приводного и поддерживакяпего роликов выполнен с переменным радиусом.

Кроме того, устройство снабжено переливной воронкой и кулисой, щарнирно закрепленной на баке и соединенной с одной из кареток, при этом переливная воронка шарнирно подвешена на кулисе.

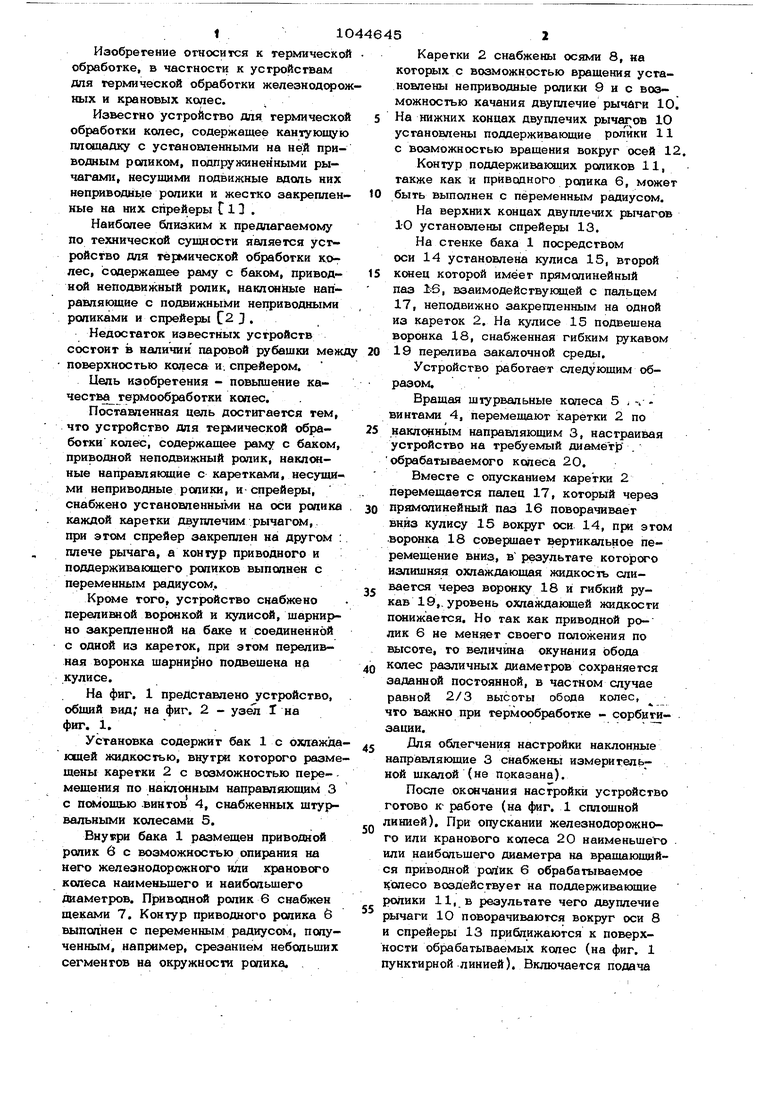

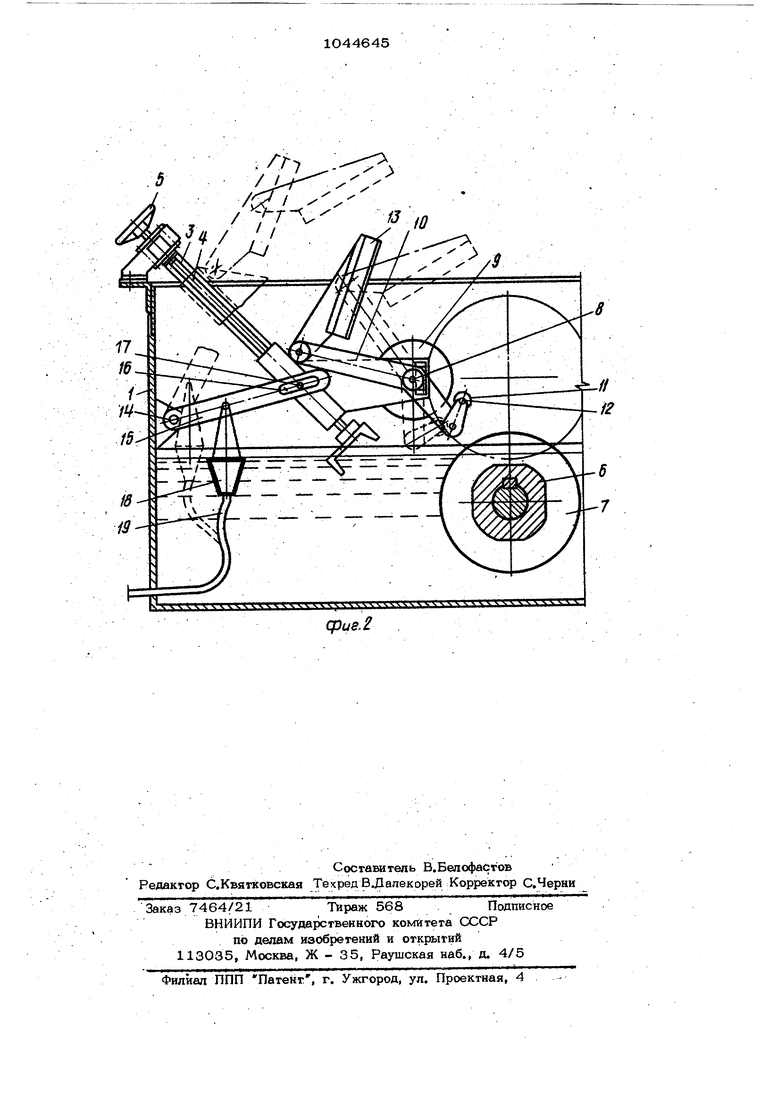

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - узел t на фиг. 1..

Установка содержит бак 1 с охлаждаюшей жидкостью, внутри которого размещены каретки 2 с возможностью пере- мешения по наклонным направляющим 3 с помощью .винтов 4, снабженных щтурвальньпии колесами 5.

Внутри бака 1 размещен приводной ролик 6 с возможностью опирания на него железнодорожного или крановсго колеса наименьщего и наибольшего диаметров. П риводной ролик 6 снабжен щеками 7. Контур приводного ролика 6 выполнен с переменным радиусом, полученным, например, срезанием небольших сегментов на окружности ролика.

Каретки 2 снабжены осями 3, на которых с возможностью вращения установлены неприводные ролики 9 и с возможностью качания двуплечие рычйги 10. 5 На нижних концах двуплечих рычагов 10 установлены поддерживающие ролики 11 с возможностью вращения вокруг осей 12.

Контур поддерживакяцих роликов 11, также как и приветного рсиика 6, может 0 быть выполнен с переменным радиусом.

На верхних концах двуплечих рычагов 1-0 установлены спрейеры 13.

На стенке бака 1 посредством оси 14 установлена кулиса 15, второй 5 конец которой имеет прямолинейный паз i6| взаимодействующей с пальцем 17, неподвижно закрепленным на одной из кареток 2. На кулисе 15 подвешена воронка 18, снабженная гибким рукавом 0 19 перелива закалочной среды.

Устройство работает следующим образом.

Вращая ш1урвальные колеса 5 / -4 винтами 4, перемещают каретки 2 по

5 наклшным направляющим 3, настраивая устройство на требуемый дишиётр .

обрабатываемого колеса 20.

Вместе с опусканием каретки 2 перемещается палец 17, который через

0 прямолинейный паз 16 поворачивает

вниз кулису 15 вокруг оси 14, при этом .воронка 18 совершает вертикальное перемещение вниз, в результате кото)рого излишняя охлаждаюиюя жидкость сли, вается через воронку 18 и гибкий рукав 19,. уровень охлаждакацей жидкости псмижается. Но так как приводной ролик 6 не меняет своего положения по высоте, то величина окунания обода

0 колес различных диаметров сохраняется заданной постоянной, в частном случае равной 2/3 высоты обода колес, что важно при термообработке - сорбитизации.

5 Для облегчения настройки наклонные направляющие 3 снабжены измерительной шкалой (не показана).

После окончания настройки устройство готово к работе (на фиг. 1 сплошной линией). При опускании железнодорожного или кранового кспеса 20 наименьшего или наибольшего диаметра на вращающийся приводной ролик 6 обрабатываемое колесо воздействует на поддерживающие ролики 11, в результате чего двуплечие рычаги 1О поворачиваются вокруг оси 8 и спрейеры 13 приближаются к поверхности обрабатываемых колес (на фиг. 1 пунктирной линией). Включается подача

охлаждающей жидкости и обод железнодорожного или кранового кодеса инген сивно охлаждается. Через О,5 - 3 мин додача охлаждающей жидкости в спрейеры 13 прекращается и охлаждение обода ко- 5 леса продолжается за счет его - окунания в ванну на 2/3 высоты .pro.. . реборды и непрерывного вращения. За счет того, что контур приводного ролика 6 выполнен с переменным радиу- to сом, обрабатываемое колесо кроме вращательного движения совершает еще и вертикальные перемещения за счет переменного радиуса приводного ролика 6 что способствует предупреждению обра- 15 зования паровой подушки между кслес Ж1, спрейером и охлаждающей жидкости, находящейся в емкости. Кроме того, за счет того.что контур поддерживающих роликов 11 выполнен также с переменным2о радиусом, во время вращения обрабатываемого железнодорожного или крановрго колеса двупле чие рычаги 1О совершают небольшие качательные движения расстояние между спрейерами 13 и поверхностью обрабатываемых колес постоянно колеблется, что способствует предупреждению образования паровой подушки между колесом и спрейерами.

Совместное хаотичное (рассогласованное) всхздействие различных диаметров приводного и поддерживающих ро;ликов на обрабатываемое колесо и спрейеры более надежно предупреждают образование паровой подушки между коI лесом, спрейером и озспаждаюшей жидкостью. Излишки охлаждающей жидкости удаляются через сливную 18 и гибкий рукав 19..

По происшествии определенного времени в соответствии с требованиями тенологии обрабатываемое железнодорожное или крановое колено 20 удаляется из устройства. При этом под действием гр}авитационных сил дву1тлечие рычаги 1О поворачиваются вокруг осей 8, возвращая спрейеры 13 н подде| живаюшие ролики 11 в исходное положение {на Jwr. 1 и 2 спл ииной линией).

cpue.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки колес | 1989 |

|

SU1705364A1 |

| Устройство для термической обработки колес | 1987 |

|

SU1446174A1 |

| Устройство для термической обработки изделий | 1982 |

|

SU1084316A1 |

| Устройство для закалки колес | 1974 |

|

SU500270A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 1964 |

|

SU165480A1 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| Устройство для термического упрочнения железнодорожных бандажей | 1979 |

|

SU859469A1 |

ХУСТРОЙСТВО ДЛЯ ТЕРМИ- ЧЕСКОЙ ОБРАБОТКИ КОЛЕС, содержа;щее раму с баком, приводной неподвиж,ный ролик, наклонные направляющие с каретками, несущими неприводные ролики, и спрейеры, о т л ичающеес я тем, что, с целью повышения качества термической обработки кспес, оно снабжено установленным на оси ролика каждой каретки двуплечим рычаГом с закрепленным на одном его плече поддерживающим роликом, при этом спрейер закреплен на другом плеча рычага, а контур приводного и поддерживающего роликов выполнен с переменйым радиусом.. ; 2. Устройство по п. 1, о г л и ч а 1ю щ е е с я тем, что оно снабжено переливной воронкой и кулисой, шарнирно закрепленной на баке и соединенней с о $9 одной из кареток, при этом переливная (Л воронка шарнирно подвешена на кулисе. 14О) 4 сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для закалки колес | 1974 |

|

SU500270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка WIH вращения при тер | |||

| мической обработке | |||

| Информационный ли с ГОК, № 71-79, Оренбургский ЦНТИ | |||

| , | |||

Авторы

Даты

1983-09-30—Публикация

1982-06-21—Подача