Известен агрегат для термической обработки колес, содержащий подъемный .кран, приемный стол, механизм перемещения, индуктор для нагрева и закалочную ванну. В закалочной ванне колесо приводится во вращение, при этом в закалочную среду погружается лишь часть обода колеса.

Предложенное устройство отличается от известных тем, что снабжено спрейером для раздельного охлаждения обода, диска и ступицы колеса. Спрейер состоит из двух частей, одна из них укреплена на кантующей площадке, другая - на поворотной площадке с рычагом для установки ее в рабочее положение.

Применение устройства предложенной конструкции повышает качество закалки колес.

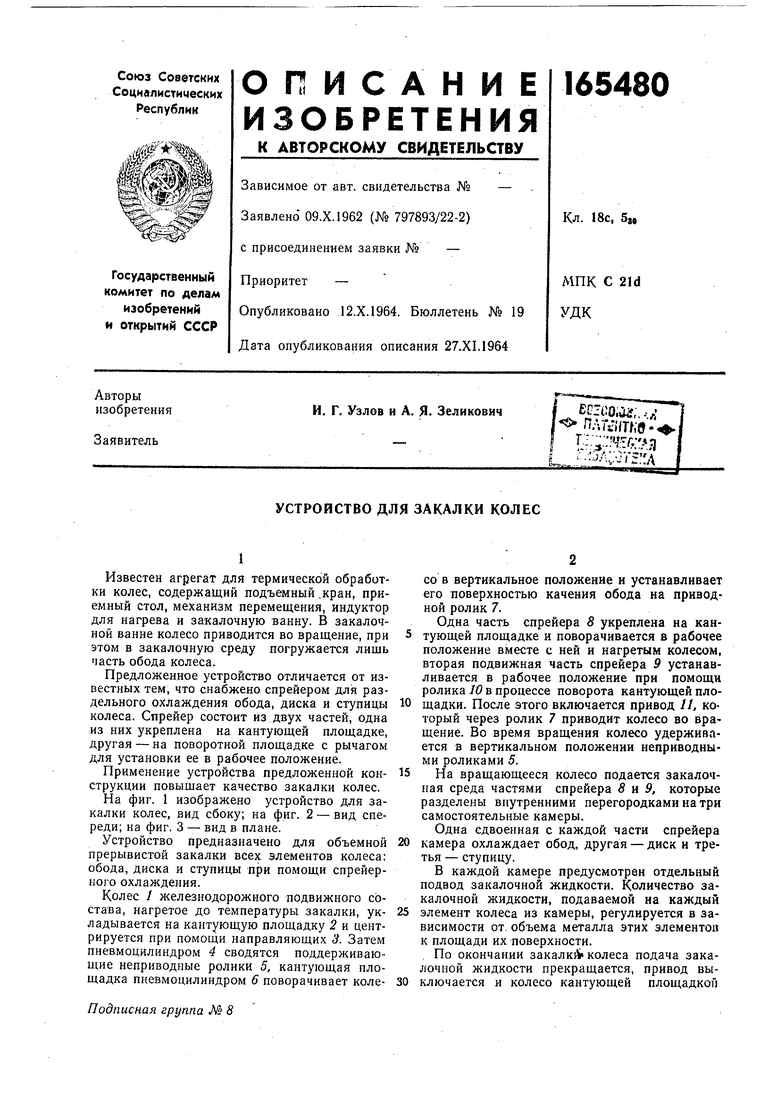

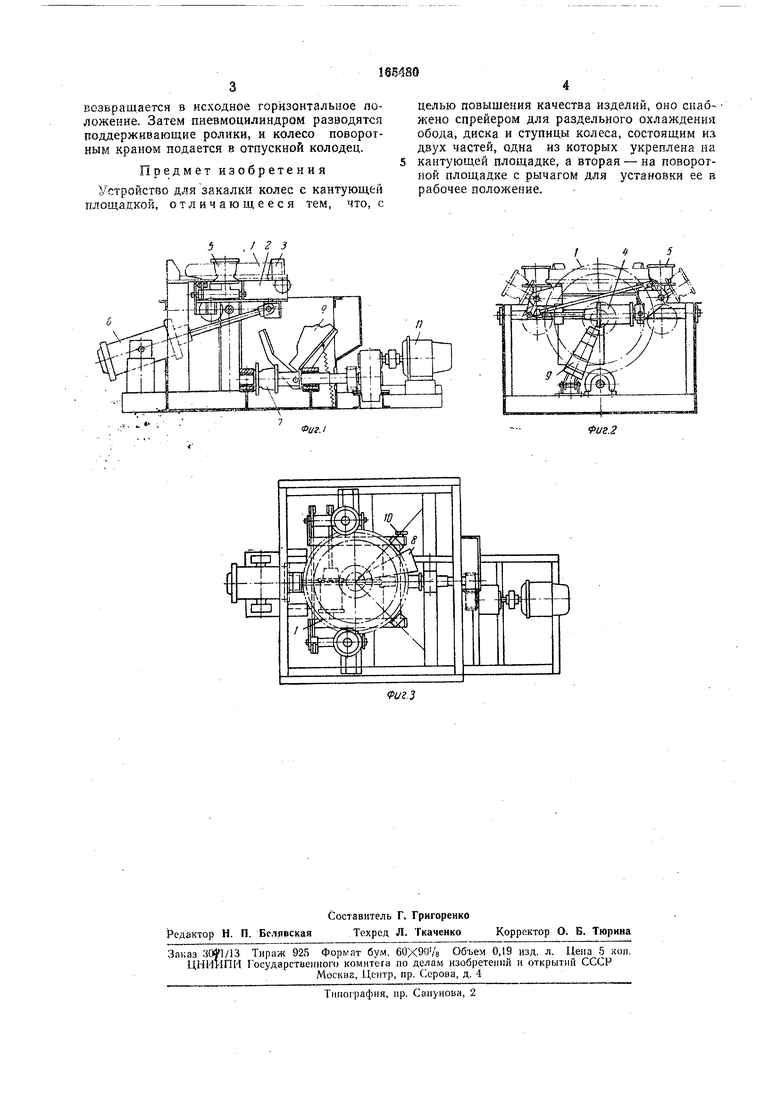

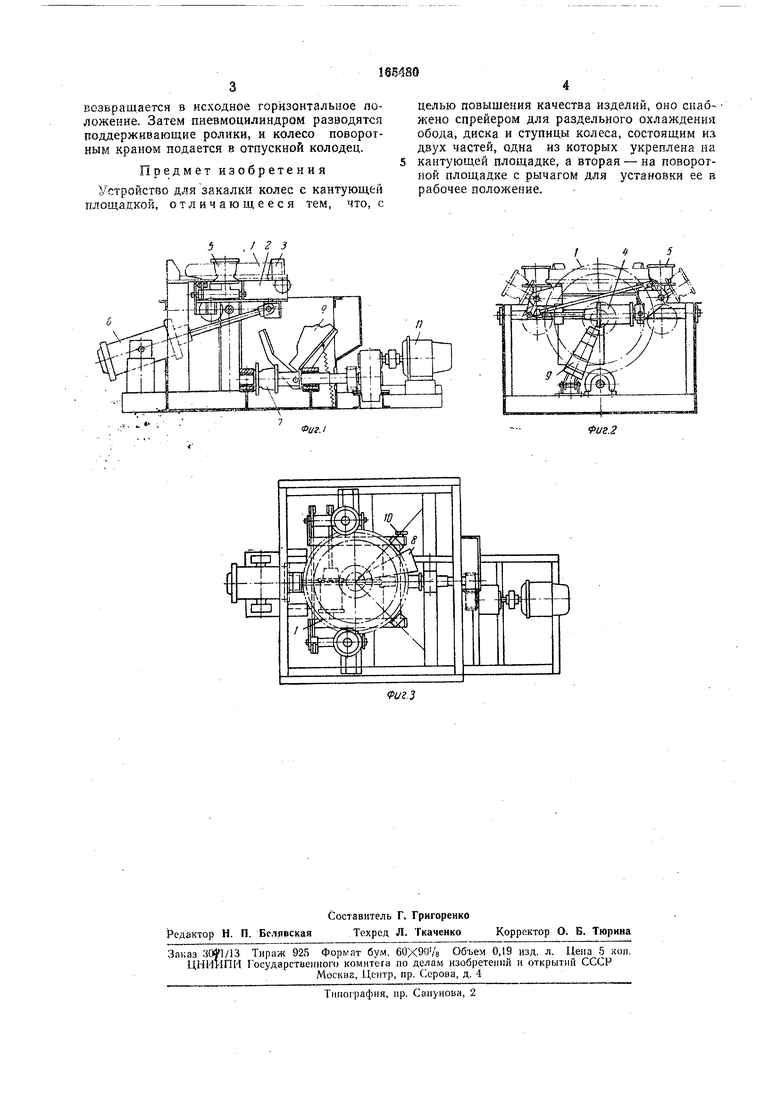

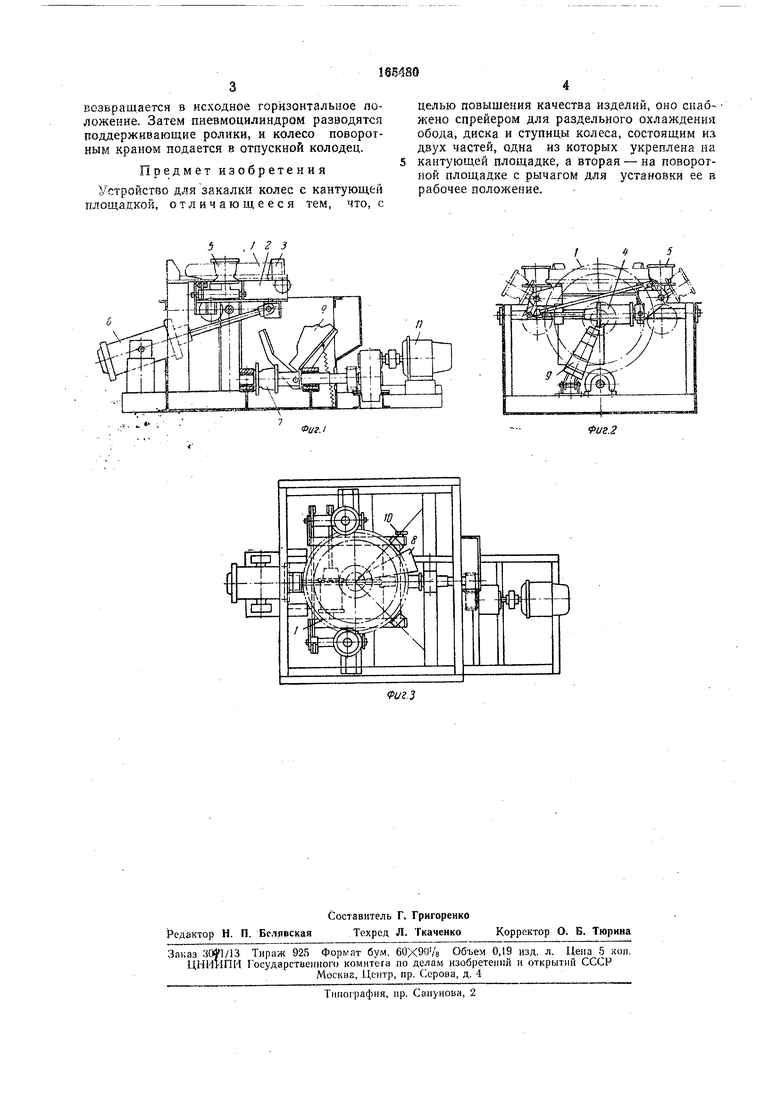

На фиг. 1 изображено устройство для закалки колес, вид сбоку; на фиг. 2 - вид спереди; на фиг. 3 - вид в плане.

Устройство предназначено для объемной прерывистой закалки всех элементов колеса: обода, диска и ступицы при помощи спрейеркого охлаждения.

Колес / железнодорожного подвижного состава, нагретое до температуры закалки, укладывается на кантующую площадку 2 и центрируется при помощи направляющих 3. Затем пневмоцилиндром 4 сводятся поддерживающие неприводные ролики 5, кантующая площадка пневмоцилиндром 6 поворачивает колесо в вертикальное положение и устанавливает его поверхностью качения обода на приводной ролик 7.

Одна часть спрейера 5 укреплена на кантующей площадке и поворачивается в рабочее положение вместе с ней и нагретым колесом, вторая подвижная часть спрейера 9 устанавливается в рабочее положение при помощи ролика 10 в процессе поворота кантующей площадки. После этого включается привод It, который через ролик 7 приводит колесо во вращение. Во время вращения колесо удерживается в вертикальном положении неприводными роликами 5.

На вращающееся колесо подается закалочная среда частями спрейера 8 н 9, которые разделены внутренними перегородками на три самостоятельные камеры.

Одна сдвоенная с каждой части спрейера камера охлаждает обод, другая - диск и третья - ступицу.

В каждой камере предусмотрен отдельный подвод закалочной жидкости. Количество закалочной жидкости, подаваемой на каждый элемент колеса из камеры, регулируется в зависимости от. объема металла этих элементов к площади их поверхности.

возвращается в исходное горизонтальное положение. Затем пневмоцилиндром разводятся роддерживающие ролики, и колесо поворотным краном подается в отпускной колодец.

Предмет изобретения

Устройство для закалки колес с кантующей площадкой, отличающееся тем, что, с

целью повышения качества изделий, оно снабжено спрейером для раздельного охлаждения обода, диска и ступицы колеса, состоящим H.I двух частей, одна из которых укреплена на кантующей площадке, а вторая - на поворотной площадке с рычагом для установки ее в рабочее положение.

1/г./

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки колес | 1974 |

|

SU500270A1 |

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 1967 |

|

SU205858A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| Устройство для термической обработки изделий | 1982 |

|

SU1084316A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Устройство для термической обработки колес | 1982 |

|

SU1044645A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС | 1973 |

|

SU389155A1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| Установка для термической обработки изделий | 1984 |

|

SU1266884A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

Даты

1964-01-01—Публикация