. - .1 .....

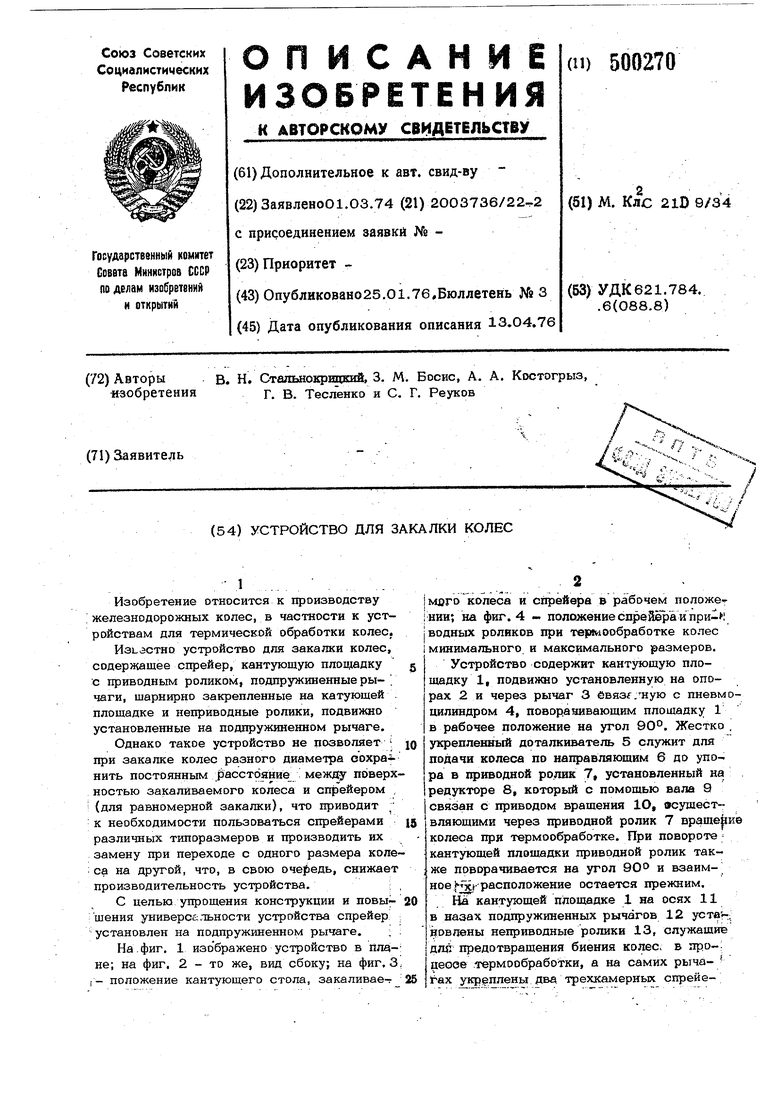

Изобретение относится к производству железнодорожных копес, в частности к устройствам для термической обработки колес. Изьэстно устройство для закалки колес, содержащее спрейер, кантующую площадку с приводным роликом, подпружиненные ры- . чаги, шарнирно закрепленные на катующей . площадке и неприводные ролики, подвижно установленные на подпружиненном рычаге.

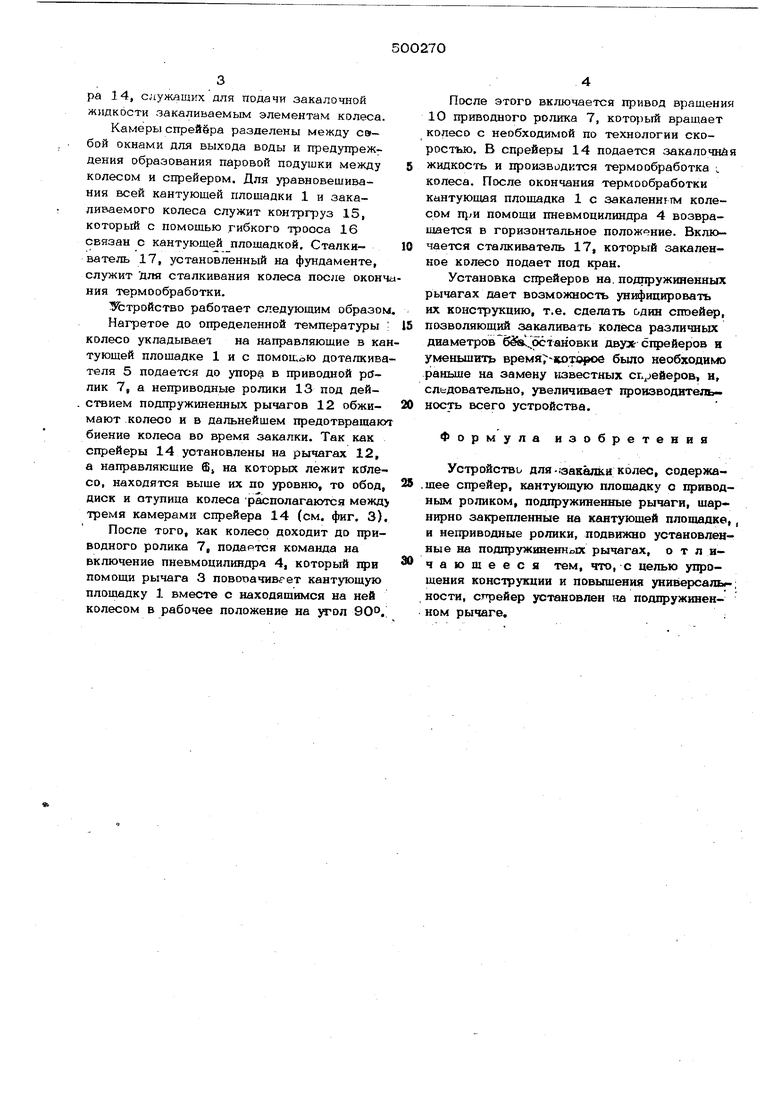

Однако такое устройство не позволяет 1ФИ закалке колес разного диаметра сохранить постоянным расстс)яние между поверхностью закаливаемого колеса и спрейером (для равномерной закалки), что приводит к необходимости пользоваться спрейерами различных типоразмеров и производить их замену при переходе с одного размера коле; са на другой, что, в свою очередь, снижает производительность устройства.; ,

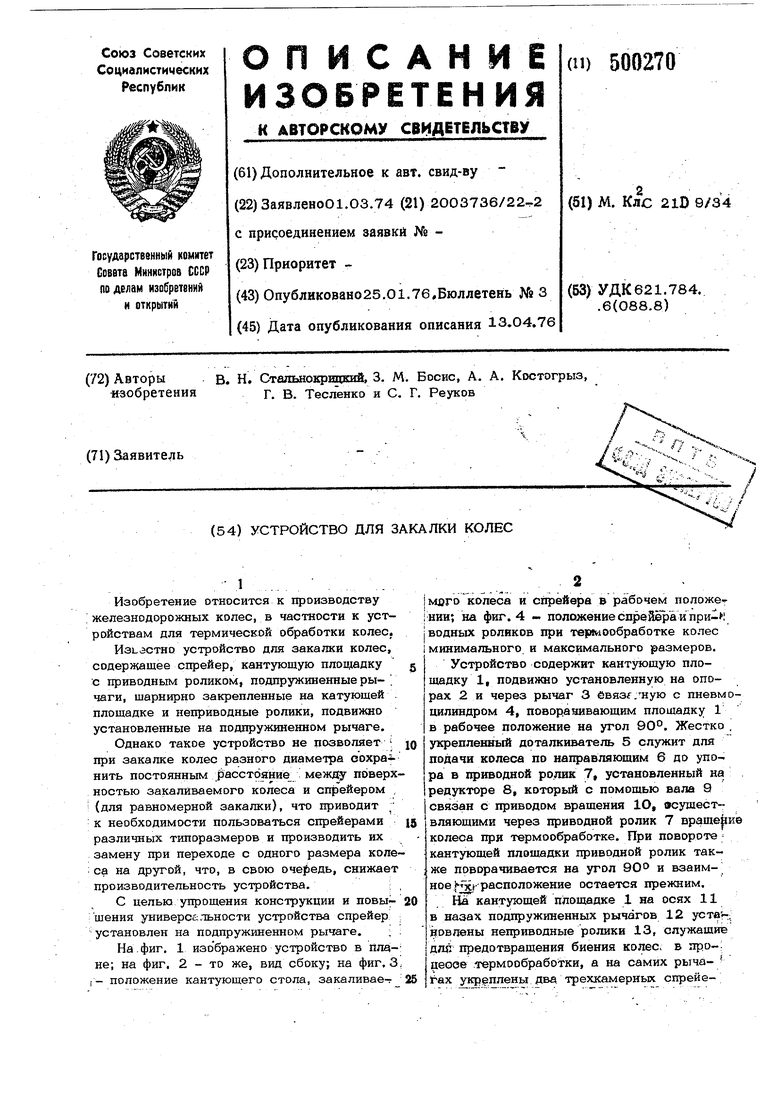

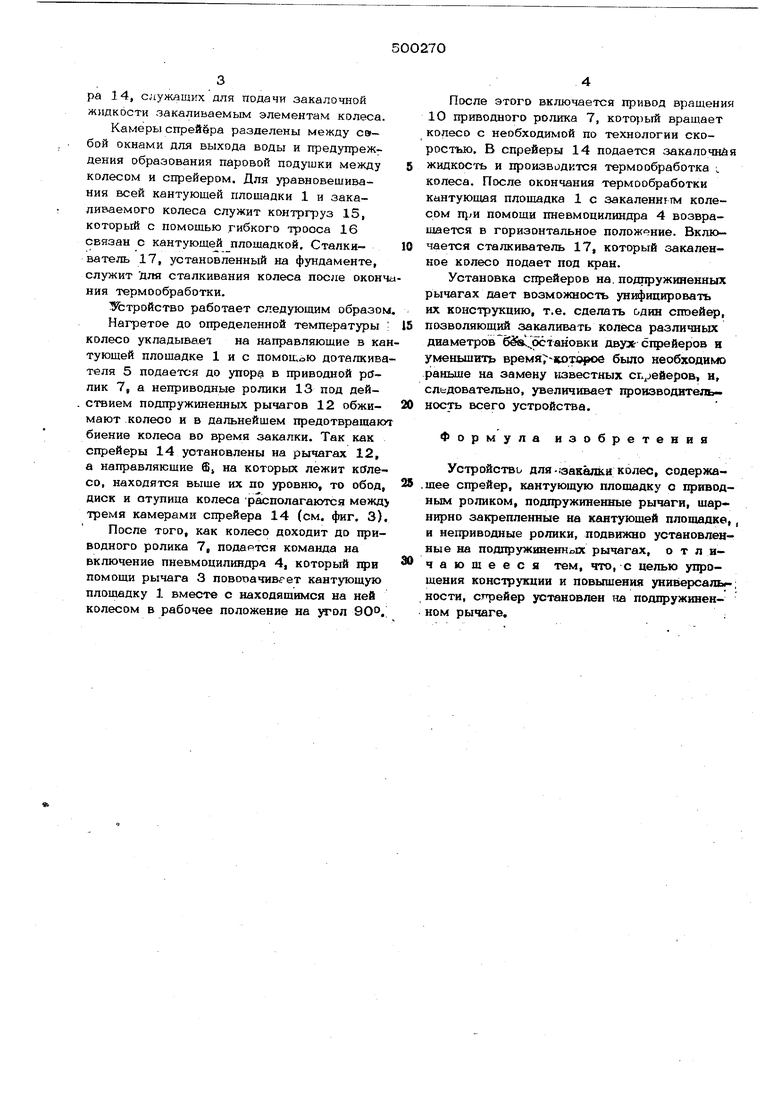

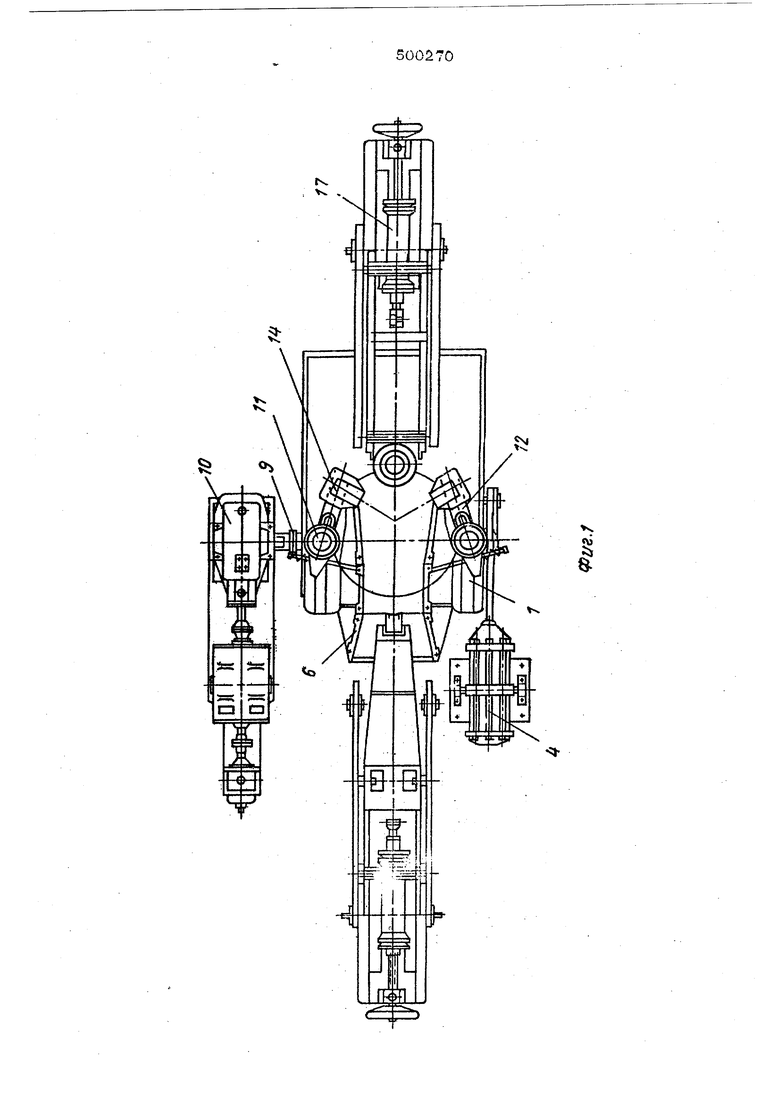

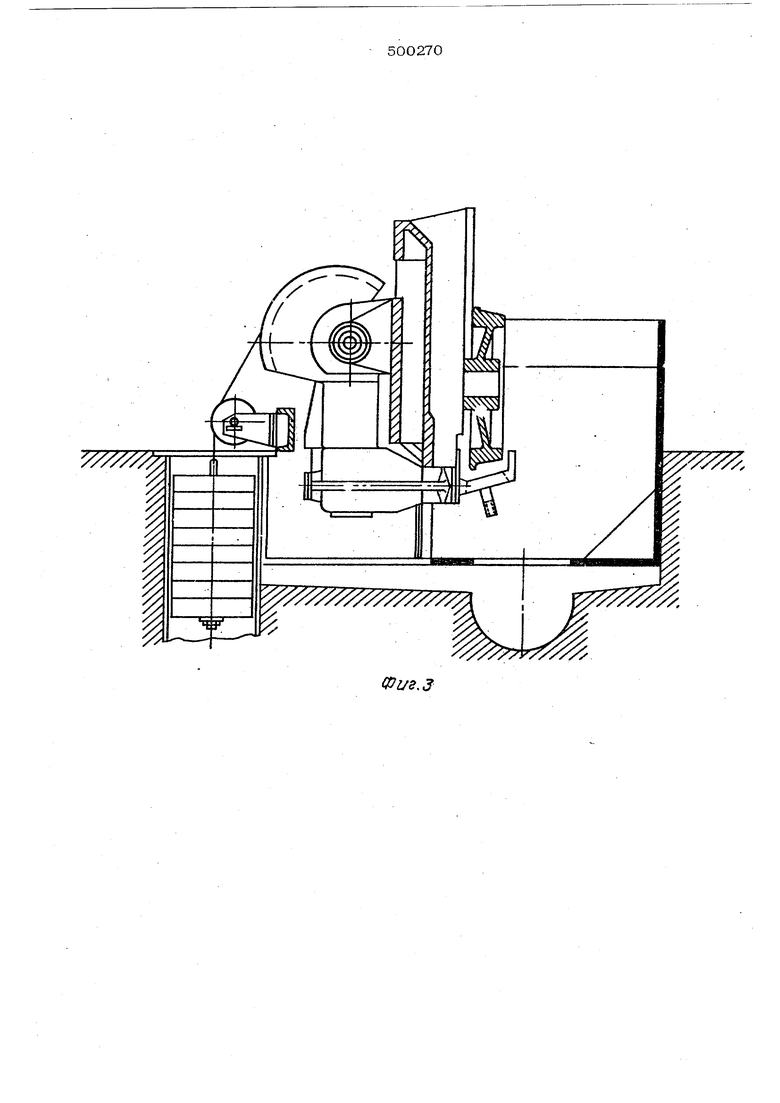

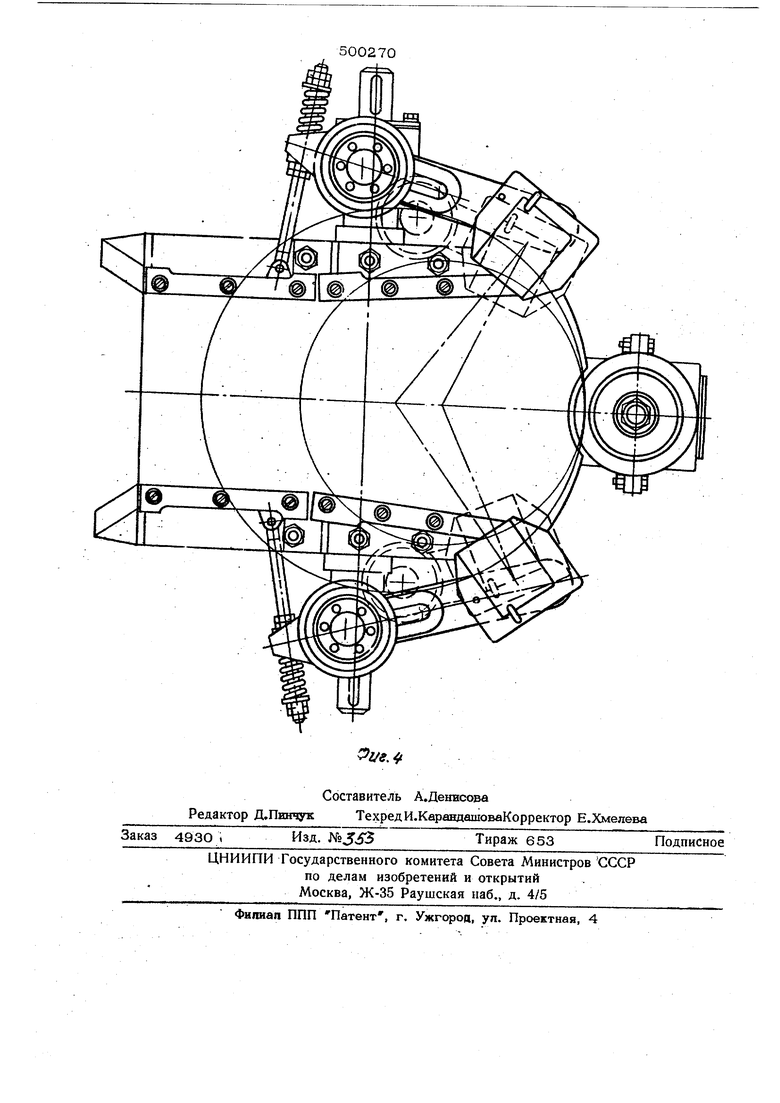

С целью упрощения конструкпии и повыi шения универсальности устройства спрейер установлен на подпружиненном рычаге. ; На.фиг. 1 изображено устройство в пла-: не; на фиг. 2 - то же, вид сбоку; на фиг. 3, I- положение кантующего стола, закаливае-г

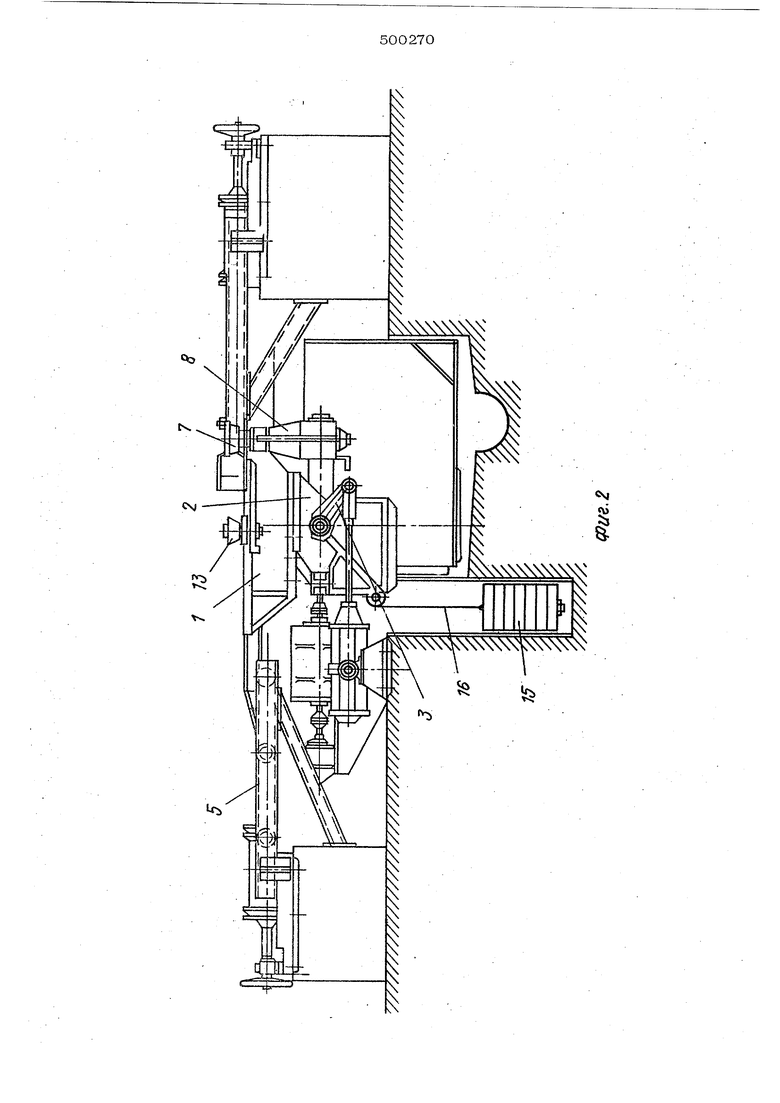

1маго колеса и сПрейера ь рабочем положе-г |нии; на фиг. 4 - положение сп рейёра и при-И водных роликов при те| 10обработке колес j минимального и максимального размеров.

Устройство содержит кантующую площадку 1, подвижно установленную на опорах 2 и через рычаг 3 йвяз лную с пневмоцилиндром 4, поворанивающим площадку 1 в рабочее положение на угол 90°. Жестко укрепленный доталкиватель 5 служит для подачи колеса по направляющим 6 до упора в приводной ро.лик 7, установленный на редукторе 8, который с помощью вала 9 связан с приводом вращения 1О, «существляющими через приводной ролик 7 вращени колеса при термообработке. При повороте кантующей площадки приводной ролик также поворачивается на угол 90 и взаимное l xt-расположение остается прежним.

На кантующей площадке 1 на осях 11 в назах подпружиненных рычагов 12 устаг цовлены неприводные ролики 13, служащие дли предотвращения биения колес в цеоое .термообработки, а на самих рыча- гах укреплены два трехкамерных спрейеpa 14, служащих для подачи закалочной жидкости закаливаемым элементам колеса. Камеры спрейвра разделены между окнами для выхода воды и предупреждения образования паровой подушки между колесом и спрейером. Для уравновешивания всей кантующей плошадки 1 и закаливаемого колеса служит контргруз 15, который с помощью гибкого трооса 16 связан с кантующей площадкой. Сталкиватель 17, установленный на фундаменте, служит для сталкивания колеса после оконч ния термообработки. 5Ьтройство работает следующим образом Нагретое до определенной температуры колесо укладывает на направляющие в ка тующей площадке 1 и с помощоЮ доталкива теля 5 подается до упора в приводной ptfлик 7, а неприводные ролики 13 под действием подпружиненных рычагов 12 обжимают колесо и в дальнейщем предотвращаю биение колеса во время закалки. Так как спрейеры 14 установлены на рычагах 12, а направляющие ffi, на которых лежит ксглесо, находятся выще их по уровню, то обод, диск и отупица колеса располагаются межд тремя камерами спрейера 14 (см. фиг. 3) После того, как колесо доходит до приводного ролика 7, подается команда на включение пневмоцилиндра 4, которьй щэи помощи рычага 3 поворачивает кантующую площадку 1 вместе с находящимся на ней колесом в рабочее положение на угол 90, После этого включается привод вращения 10 приводного ролика 7, который вращает колесо с необходимой по технологии скоростью, В спрейеры 14 подается закалочнйя жидкость и производится термообработка i колеса. После окончания термообработки кантующая площадка 1 с закаленнгтм колесом помощи пневмоцилиндра 4 возвращается в горизонтальное положение. Включается сталкиватель 17, который закаленное колесо подает под кран. Установка спрейеров на. подпружиненных рычагах дает возможность унифицировать их конструкцию, т.е. сделать адин сшэейер, позволяющий закаливать колёса различных диаметров бйа рстановки двух сгрейеров и уменьшить время;- котхч 5е было необходимо раньше на замену известных спрейеров, и, сльдовательно, увеличивает производительность всего устройства. Формула изобретения Устройствь для закалки колес, содержа.шее спрейер, кантующую площадку о приводным роликом, подпружиненные рычаги, шариирно закрепленные на кантующей площадке,, и неприводные ролики, подвижно установленные на подпруживенносс рычагах, о т л ичаюшееся тем, что, с целью упрощения конструкции и повышения универсальг-; ности, сттрейер устаиовлеи на подпружиненном рычаге.

ч

ФLfS,3 %

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 1967 |

|

SU205858A1 |

| Устройство для термической обработки изделий | 1982 |

|

SU1084316A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 1964 |

|

SU165480A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС | 1973 |

|

SU389155A1 |

| Устройство для термической обработки колес | 1982 |

|

SU1044645A1 |

| Установка для термической обработки изделий | 1984 |

|

SU1266884A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для термического упрочнения железнодорожных бандажей | 1979 |

|

SU859469A1 |

Авторы

Даты

1976-01-25—Публикация

1974-03-01—Подача