Изобретение относится к термической обработке тел вращения, в частности к устройствам для термической обработки крановых или железнодорожных колес.

Цель изобретения - повышение качества и эффективности охлаждения путем исключения контакта обрабатываемых колес в охлаждающей жидкости.

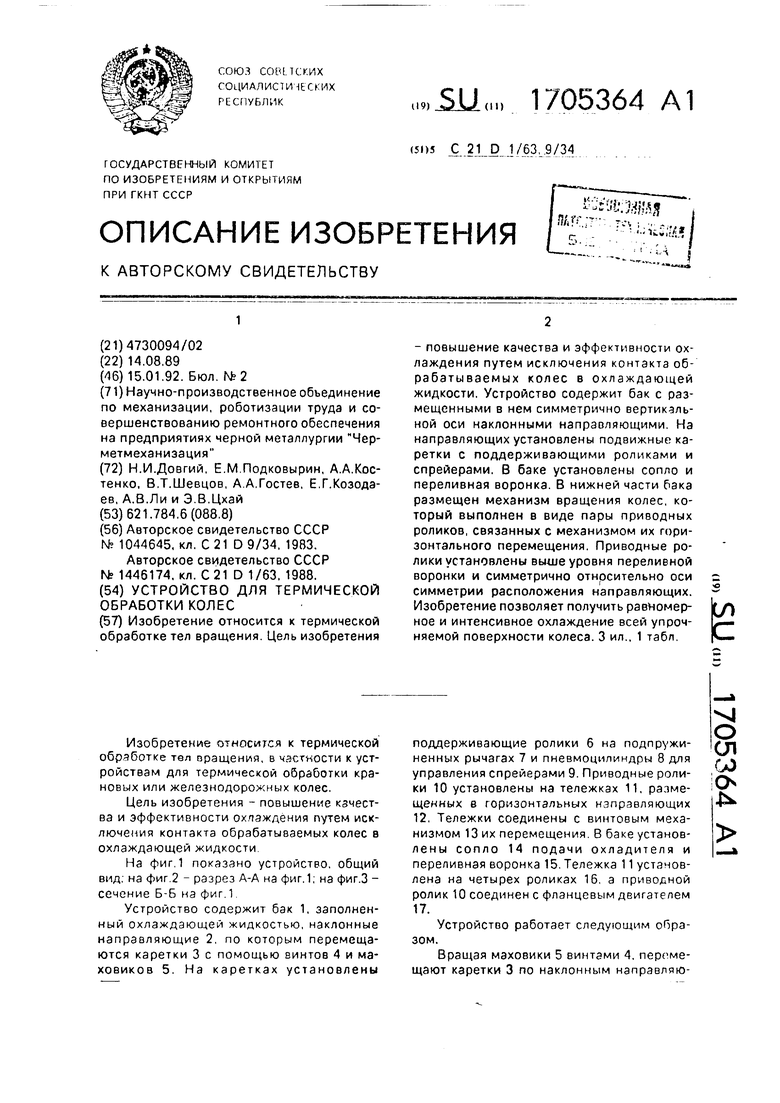

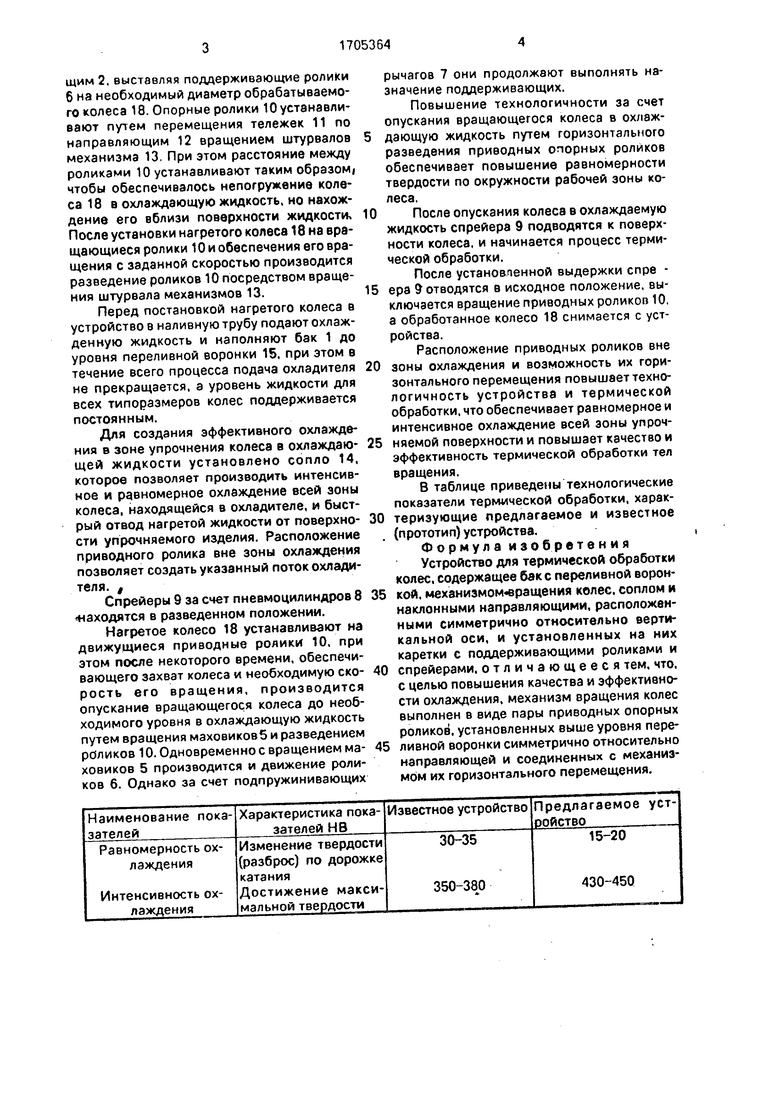

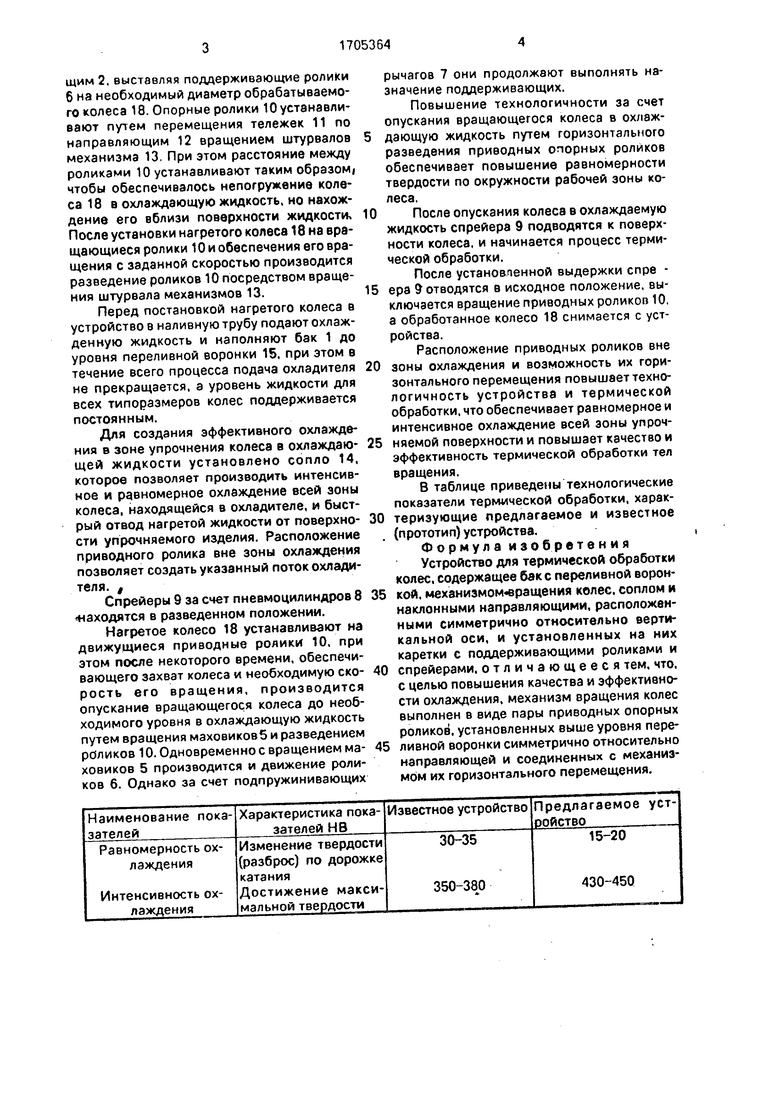

На фиг. 1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - сечение Б-Б на фиг.1.

Устройство содержит бак 1, заполненный охлаждающей жидкостью, наклонные направляющие 2, по которым перемещаются каретки 3 с помощью винтов 4 и маховиков 5. На каретках установлены

поддерживающие ролики 6 на подпружиненных рычагах 7 и пневмоцилиндры 8 для управления спрейерами 9. Приводные ролики 10 установлены на тележках 11, размещенных в горизонтальных направляющих 12, Тележки соединены с винтовым механизмом 13 их перемещения. В баке установлены сопло 14 подачи охладителя и переливная воронка 15. Тележка 11 установлена на четырех роликах 16, а приводной ролик 10 соединен с фланцевым двигателем 17.

Устройство работает следующим оПра- зом.

Вращая маховики 5 винтами 4. перемещают каретки 3 по наклонным направляю Ч|

О СП

О)

о

N

щим 2, выставляя поддерживающие ролики 6 на необходимый диаметр обрабатываемого колеса 18. Опорные ролики 10 устанавливают путем перемещения тележек 11 по направляющим 12 вращением штурвалов механизма 13, При этом расстояние между роликами 10 устанавливают таким образом, чтобы обеспечивалось непогружение колеса 18 в охлаждающую жидкость, но нахождение его вблизи поверхности жидкости, После установки нагретого колеса 18 на вращающиеся ролики 10 и обеспечения его вращения с заданной скоростью производится разведение роликов 10 посредством вращения штурвала механизмов 13.

Перед постановкой нагретого колеса в устройство в наливную трубу подают охлажденную жидкость и наполняют бак 1 до уровня переливной воронки 15, при этом в течение всего процесса подача охладителя не прекращается, а уровень жидкости для всех типоразмеров колес поддерживается постоянным.

Для создания эффективного охлаждения в зоне упрочнения колеса в охлаждаю- щей жидкости установлено сопло 14, которое позволяет производить интенсивное и равномерное охлаждение всей зоны колеса, находящейся в охладителе, и быстрый отвод нагретой жидкости от поверхно- сти упрочняемого изделия. Расположение приводного ролика вне зоны охлаждения позволяет создать указанный поток охладителя, i

Спрейеры 9 за счет пневмоцилиндров 8 -находятся в разведенном положении.

Нагретое колесо 18 устанавливают на движущиеся приводные ролики 10, при этом после некоторого времени, обеспечивающего захват колеса и необходимую ско- рость его вращения, производится опускание вращающегося колеса до необходимого уровня в охлаждающую жидкость путем вращения маховиковб и разведением роликов 10. Одновременно с вращением ма- ховиков 5 производится и движение роликов 6. Однако за счет подпружинивающих

рычагов 7 они продолжают выполнять назначение поддерживающих.

Повышение технологичности за счет опускания вращающегося колеса в охлаждающую жидкость путем горизонтального разведения приводных опорных роликов обеспечивает повышение равномерности твердости по окружности рабочей зоны колеса.

После опускания колеса в охлаждаемую жидкость спрейера 9 подводятся к поверхности колеса, и начинается процесс термической обработки.

После установленной выдержки спре - ера 9 отводятся в исходное положение, выключается вращение приводных роликов 10, а обработанное колесо 18 снимается с устройства.

Расположение приводных роликов вне зоны охлаждения и возможность их горизонтального перемещения повышает технологичность устройства и термической обработки, что обеспечивает равномерное и интенсивное охлаждение всей зоны упрочняемой поверхности и повышает качество и эффективность термической обработки тел вращения.

В таблице приведены технологические показатели термической обработки, характеризующие предлагаемое и известное (прототип)устройства.

Формула изобретения

Устройство для термической обработки колес, содержащее бакс переливной воронкой. механизмом«еращения колес, соплом и наклонными направляющими, расположенными симметрично относительно вертикальной оси, и установленных на них каретки с поддерживающими роликами и спрейерами, отличающееся тем, что, с целью повышения качества и эффективности охлаждения, механизм вращения колес выполнен в виде пары приводных опорных роликов, установленных выше уровня переливной воронки симметрично относительно направляющей и соединенных с механизмом их горизонтального перемещения.

1в д

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки колес | 1987 |

|

SU1446174A1 |

| Устройство для термической обработки колес | 1982 |

|

SU1044645A1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| Устройство для термообработки труб | 1990 |

|

SU1788039A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| Устройство для закалки железнодорожных колес | 1987 |

|

SU1444370A1 |

| Агрегат для термического упрочне-Ния издЕлий | 1978 |

|

SU800207A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2182932C2 |

| Устройство для упрочняющей обработкизубчАТыХ ВЕНцОВ | 1979 |

|

SU829696A1 |

Изобретение относится к термической обработке тел вращения. Цель изобретения - повышение качества и эффективности охлаждения путем исключения контакта обрабатываемых колес в охлаждающей жидкости. Устройство содержит бак с размещенными в нем симметрично вертикальной оси наклонными направляющими. На направляющих установлены подвижные каретки с поддерживающими роликами и спрейерами. В баке установлены сопло и переливная воронка. В нижней части бака размещен механизм вращения колес, который выполнен в виде пары приводных роликов, связанных с механизмом их горизонтального перемещения. Приводные ролики установлены выше уровня переливной воронки и симметрично относительно оси симметрии расположения направляющих. Изобретение позволяет получить равномерное и интенсивное охлаждение всей упрочняемой поверхности колеса. 3 ил., 1 табл. ё

А-А

фигЗ

| Устройство для термической обработки колес | 1982 |

|

SU1044645A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для термической обработки колес | 1987 |

|

SU1446174A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-15—Публикация

1989-08-14—Подача