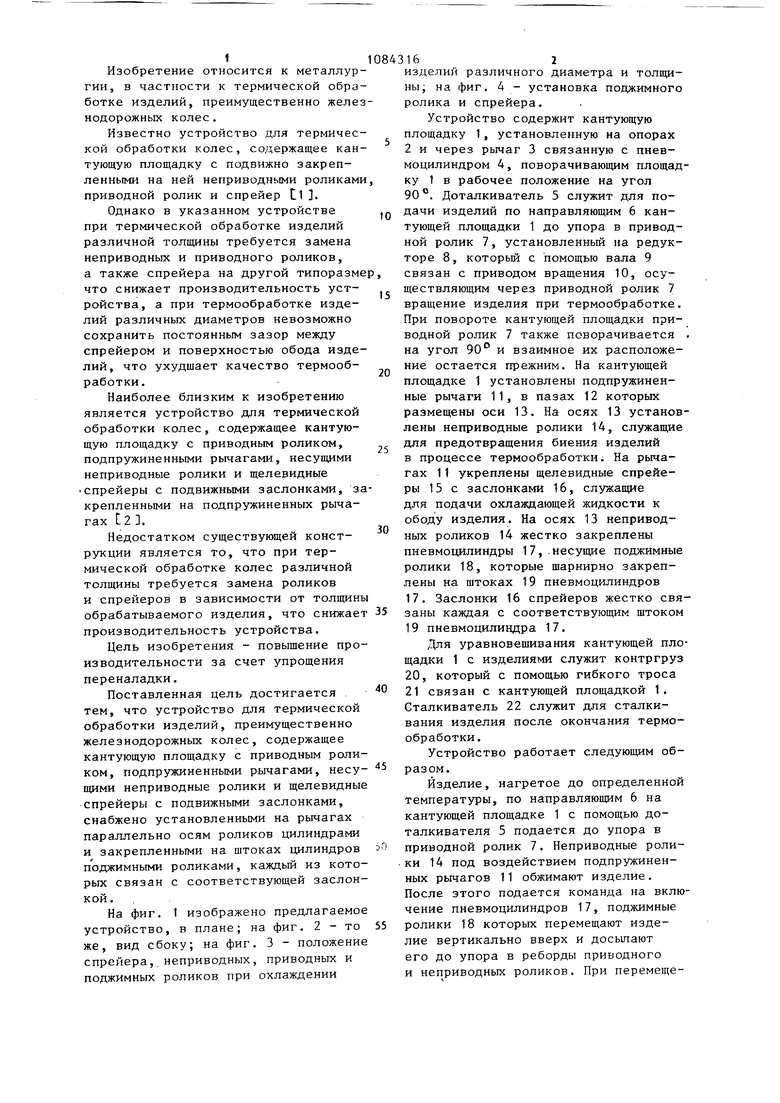

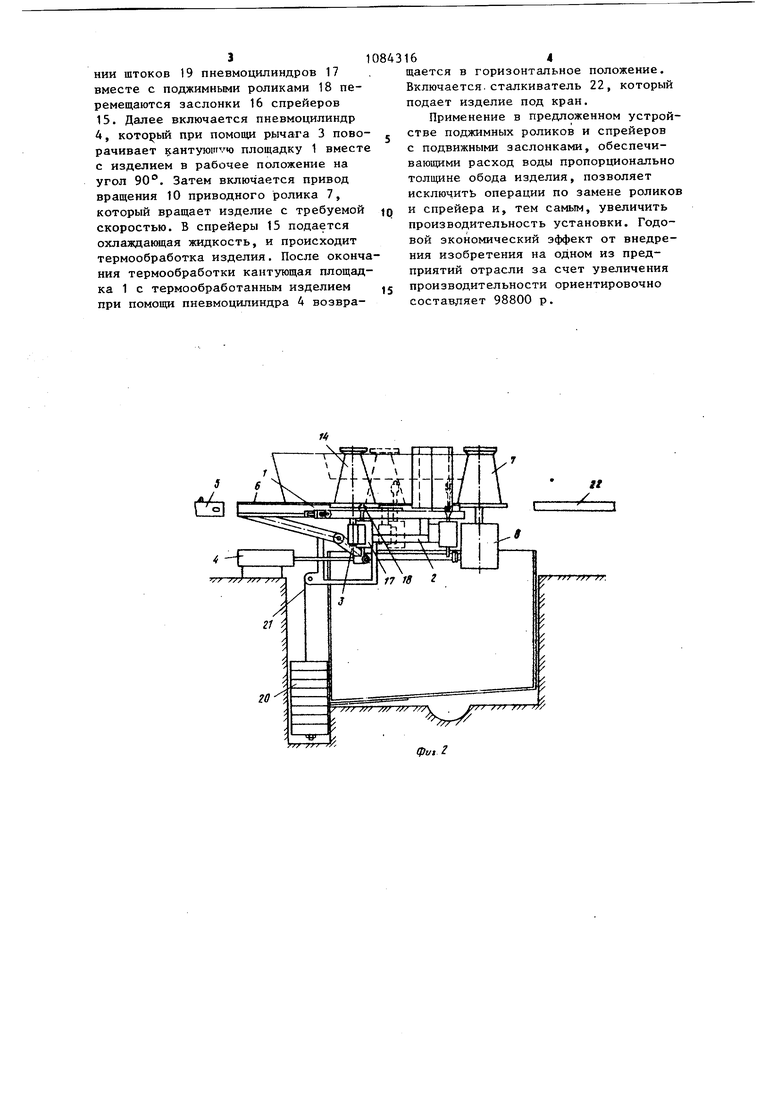

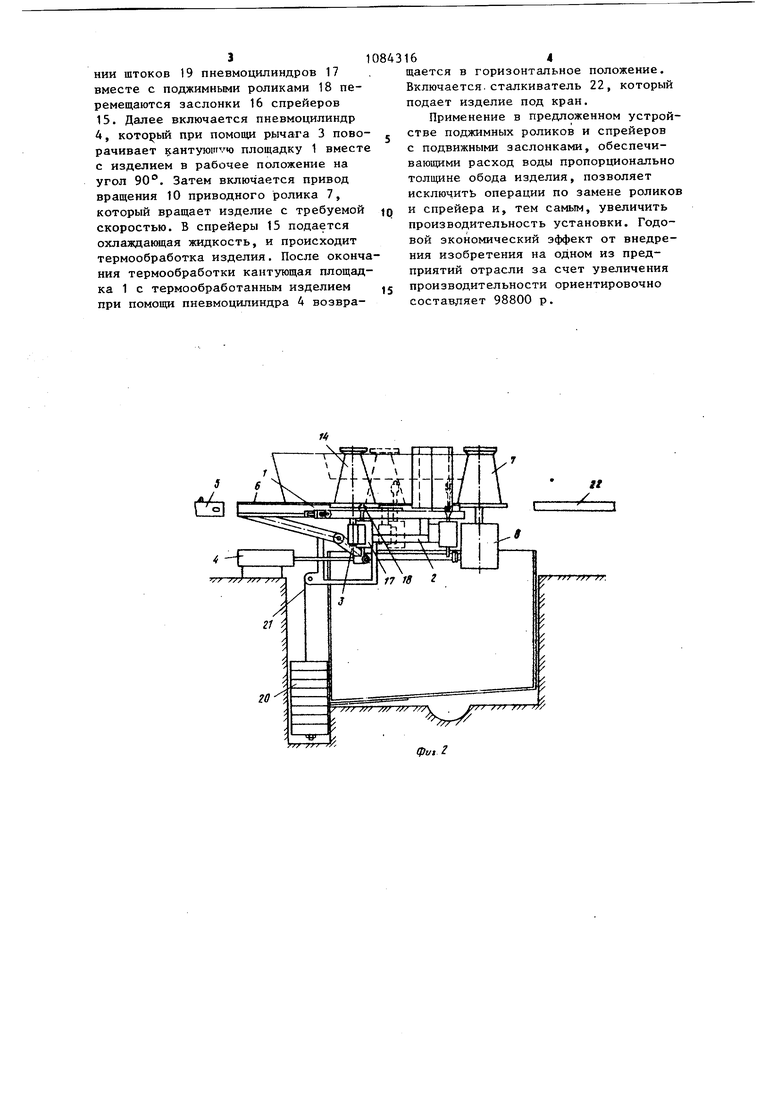

Изобретение относится к металлур гии, в частности к термической обра ботке изделий, преимущественно желе нодорожных колес. Известно устройство для термичес кой обработки колес, содержащее кан тующую площадку с подвижно закрепленными на ней неприводными роликам приводной ролик и спрейер Cl . Однако в указанном устройстве при термической обработке изделий различной толщины требуется замена неприводных и приводного роликов, а также спрейера на другой типоразм что снижает производительность устройства, а при термообработке изделий различных диаметров невозможно сохранить постоянным зазор между спрейером и поверхностью обода изде лий, что ухудшает качество термообработки. Наиболее близким к изобретению является устройство для термической обработки колес, содержащее кантующую площадку с приводным роликом, подпружиненными рычагами, несущими неприводные ролики и щелевидные спрейеры с подвижными заслонками, з крепленными на подпружиненных рычагах Г 23. Недостатком существующей конструкции является то, что при термической обработке колес различной толщины требуется замена роликов и спрейеров в зависимости от толщины обрабатываемого изделия, что снижае производительность устройства. Цель изобретения - повышение про изводительности за счет упрощения переналадки. Поставленная цель достигается тем, что устройство для термической обработки изделий, преимущественно железнодорожных колес, содержащее кантующую площадку с приводным роликом, подпружиненными рычагами, несущими неприводные ролики и щелевидные спрейеры с подвижными заслонками, снабжено установленными на рычагах параллельно осям роликов цилиндрами и закрепленными на штоках цилиндров поджимными роликами, каждый из которых связан с соответствующей заслонкой. На фиг. 1 изображено предлагаемое устройство, в плане; на фиг. 2 - то же, вид сбоку; на фиг. 3 - положение спрейера,.неприводных, приводных и поджимных роликов при охлаждении 161 изделий различного диаметра и толщины; на фиг. 4 - установка поджимного ролика и спрейера. Устройство содержит кантующую площадку 1, установленную на опорах 2 и через рычаг 3 связанную с пневмоцилиндром 4, поворачивающим площадку 1 в рабочее положение на угол 90 . Доталкиватель 5 служит для подачи изделий по направляющим 6 кантующей площадки 1 до упора в приводной ролик 7, установленный на редукторе 8, который с помощью вала 9 связан с приводом вращения 10, осуществляющим через приводной ролик 7 вращение изделия при термообработке. При повороте кантующей площадки приводной ролик 7 также поворачивается . на угол 90 и взаимное их расположение остается прежним. На кантующей площадке 1 установлены подпружиненные рычаги 11, в пазах 12 которых размещены оси 13. На осях 13 установлены неприводные ролики 14, служащие для предотвращения биения изделий в процессе термообработки; На рычагах 11 укреплены щелевидные спрейеры 15 с заслонками 16, служащие для подачи охлаждающей жидкости к ободу изделия. На осях 13 неприводных роликов 14 жестко закреплены пневмоцилиндры 17,.несущие поджимные ролики 18, которые шарнирно закреплены на щтоках 19 пневмоцилиндров 17. Заслонки 16 спрейеров жестко связаны каждая с соответствующим щтоком 19 пневмоцилиндра 17. Для уравновешивания кантующей площадки 1 с изделиями служит контргруз 20, который с помощью гибкого троса 21 связан с кантующей площадкой 1. Сталкиватель 22 служит для сталкивания изделия после окончания термообработки. Устройство работает следующим образом. Изделие, нагретое до определенной температуры, по направляющим 6 на кантующей площадке 1 с помощью доталкивателя 5 подается до упора в приводной ролик 7. Неприводные ролики 14 под воздействием подпружиненных рычагов 11 обжимают изделие. После зтого подается команда на включение пневмоцилиндров 17, поджимные ролики 18 которых перемещают изделие вертикально вверх и досыпают его до упора в реборды приводного и неприводных роликов. При перемеще310

НИИ штоков 19 пневмоцилиндров 17 вместе с поджимными роликами 18 перемещаются заслонки 16 спрейеров 15. Далее включается пневмоцилиндр 4, кото5 Ь1й при помощи рычага 3 поворачивает кантуютую площадку 1 вместе с изделием в рабочее положение на угол 90. Затем включается привод вращения 10 приводного ролика 7, который вращает изделие с требуемой скоростью. В спрейеры 15 подается охлаждающая жидкость, и происходит термообработка изделия. После окончания термообработки кантующая площадка 1 с термообработанным изделием при помощи пневмоцилиндра 4 возвра164

щается в горизонтальное положение. Включается, сталкиватель 22, который подает изделие под кран.

Применение в предложенном устройстве поджимных роликов и спрейеров с подвижными заслонками, обеспечивающими расход воды пропорционально толщине обода изделия, позволяет исключить операции по замене роликов и спрейера и, тем самым, увеличить производительность установки. Годовой экономический эффект от внедрения изобретения на одном из предприятий отрасли за счет увеличения производительности ориентировочно составляет 98800 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки колес | 1974 |

|

SU500270A1 |

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 1967 |

|

SU205858A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| Установка для термической обработки изделий | 1984 |

|

SU1266884A1 |

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 1964 |

|

SU165480A1 |

| Устройство для термической обработки колес | 1982 |

|

SU1044645A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЗАКАЛКИ КОЛЕС | 1973 |

|

SU389155A1 |

| Устройство для термического упрочнения железнодорожных бандажей | 1979 |

|

SU859469A1 |

| Автоматизированная линия для термического упрочнения изделий | 1985 |

|

SU1294843A1 |

УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, преимущественно железнодорожных колес, Содержащее кантующую площадку с приводным роликом, подпружиненными рычагами, несущими неприводные ролики и щелевидные спрейеры с подвижными заслонками, отличающееся тем, что, с целью повышения производительности за счет упрощения переналадки, устройство снабжено установленными на рычагах параллельно осям роликов цилиндрами и закрепленными на штоках цилиндров поджимными роликами, каждый из которых жестко связан с соответствующей заслонкой. 5

//

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стародубов К.Ф | |||

| Термическое упрочнение проката | |||

| М., 1970, с | |||

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для закалки колес | 1974 |

|

SU500270A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-07—Публикация

1982-08-03—Подача