IsD

Л СО СП Изобретение относится к литейному производству и может быть использовано в литейных цехах в процессе литья по выплавляемым моделям с безопочной прокалкой оболочковых форм Известен способ изготовления отливок, который характеризуется тем что горячую форму эгаливают металлом а затем охлаждают отливки путем под вода к поверхности раздела форма отливка охлаждающего агента в импульсном режиме l . Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ изготовлений отливок, включающий заливк металла в прокаленную горячую много слойную оболочковую форму, охлажден залитого блока при комнатной температуре и погружение его в воду или раствор щелочей либо кислот. В этом способе используют обЬыпочный материал из карбонатов щелочно-земельны металлов, претерпевающих химическое превращение при прокаливании форм, которое приводит к растворению оболочки в воде или в водном растворе щелочей, либо кислот и к облегчению выбивки отливок 2j , Недостатками этого способа изготовления отливок являются необходимость длительного охлаждения отливо после заливки форм до погружения их в жидкость для облегчения выбивки отливок. Погружение залитых форм: в охлаждающую жидкость непосредственн 1осле их заливки приводит к yxy jneнию микроструктуры отливок и образованию микротрещин из-за возникающих в.них внутренних напряжений, Кроме того, использование в качеств охлаждающей жидкости водных растворов кислот либо щелочей нетехнологи но, так как погружение горячей форм сразу же после заливки металлом в жидкую среду приводит к ее разбрызгиванию, что влечет за собой ухудшение условий безопасности труда. Цель изобретения - улучшение мик роструктуры металла отливок за счет Уменьшения в них внутренних напряже ний и облегчение выбивки отливок, Поставленная цель достигается те что в способе изготовления отливок по выплавляемым моделям, включающем заливку металла в прокаленную горячую многослойную оболочковую форму и ее погружение в охлаждающую жидкость, операцию погружения многослойной оболочковой формы в охлажсшщую жидкость осуществляют сразу после заливки ее металлом, а в .качестве охлаждающей жидкости используют водно-восковую дисперсию следующего состава, мас.%: Вода91,0-97,0 30-46%-ная водновосковая дисперсия 3,0-9,0 Оптимальная концентрация водновосковой дисперсии находится в пределах 30-46%с Уменьшение концентрации ниже 30% не дает положительного эффекта. Увеличение концентрации выше 46% недопустимо из-за расслаивания дисперсии. Оптимальное содержание в воде водно-восковой дисперсии менее 3%.. Объем выделяющихся газов недостаточен для разупрочнения оболочковой формы и улучшения выбивки отливок, а также создания условий охлаждения, обеспечивающих образование бейнита. Увеличение содержания водно-восковой диспе рсии выше 9,0% экономически нецелесообразно, так как разупрочнение оболочки и качест во отливок (микроструктура) остаются на том же уровне. Пример. Комбинированные формы, представляющие собой оболочковую форму из 2-х этилсиликатных и 3-х жидкостекольных слоев, изготавливают по выплавляемым моделям общепринятой технологии. Образцы для испытания на статический изгиб готовят по той же технологии, что и формы. Модельный состав из образцов и форм выплавляют в гор-ячей воде при 95-В8 С в течение 20 мин, затем форму и образец прокаливают в печи при в течение 40 мин. Прокаленные формы заливают сталью ЗОЛ. Охлаждение образцов на изгиб и залитых горячих форм осуществляют в воде, содержащей добавку водно-восковой дисперсии марки ВВД-2М (ТУ 38-40112-73), Для сравнения параллельно изготавливают отливки по прототипу, т.е. после заливки формы охлаждают на воздухе, а. затем погружают в воду ,или водный раствор кислоты. Микрогтрещины на отливках исследуют с помощью микроскопа МИМ-8. В табл. 1 представлены данные о микроструктуре и качестве отливок в зависимости от состава охлаждаиощей среды в сравнении с прототипом.

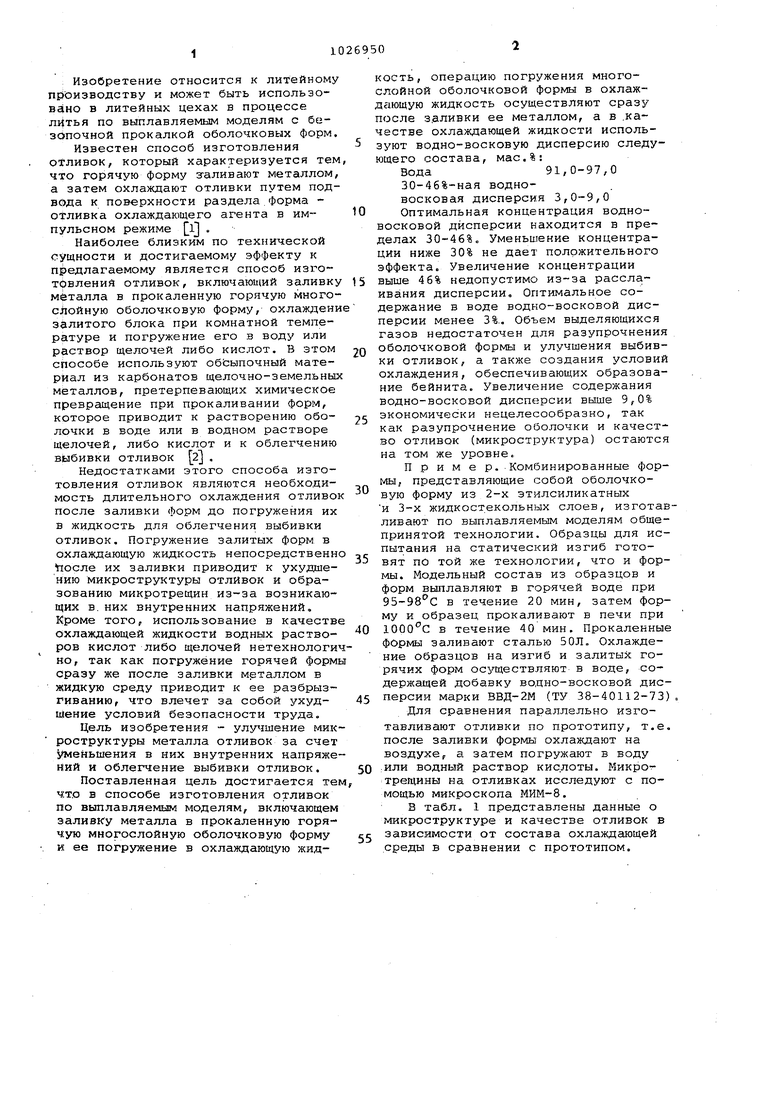

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных отливок в многослойных оболочковых формах | 1983 |

|

SU1199442A1 |

| Смесь для облицовки металлических литейных форм | 1982 |

|

SU1016039A1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям лопаток турбин с направленной и монокристаллической структурой | 2021 |

|

RU2754333C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ получения тонкостенных отливок из высокопрочного чугуна | 1984 |

|

SU1303252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЛИТЬЕМ ПО ВЫПЛАВДЯЕМЬМ МОДЕЛЯМ, включающий заливку металла в прокаленную горячую многослойную оболочковую форму и погружение в охлаждающую жидкость,отличающийся тем, что, с целью улучшения микроструктуры металла отливок за счет уменьшения в них внутренних напряжений и облегчения выбивки отливок, многослойную оболочковую форму погружают в охлаждающую жидкость сразу после заливки ее металлом, а в качестве охлаждающей жидкости используют водно-восковую дисперсию следуквдегосостава, мае. %: Вода91,0-97,0 Зр-46%-ная водно-восковая дисперсия3,0-9,0 (Л с

Как видно из приведенных данных, оптимальной является охлсшдающая жидкость, содержащая 6% водно-восковой дисперсии, позволяющая в два раза уменьшить образование микротрёщин в отливках.

Эконом1 ческий эффект от использования предлагаемого способа составляет 26,18 тыс. р, за счет улучшения

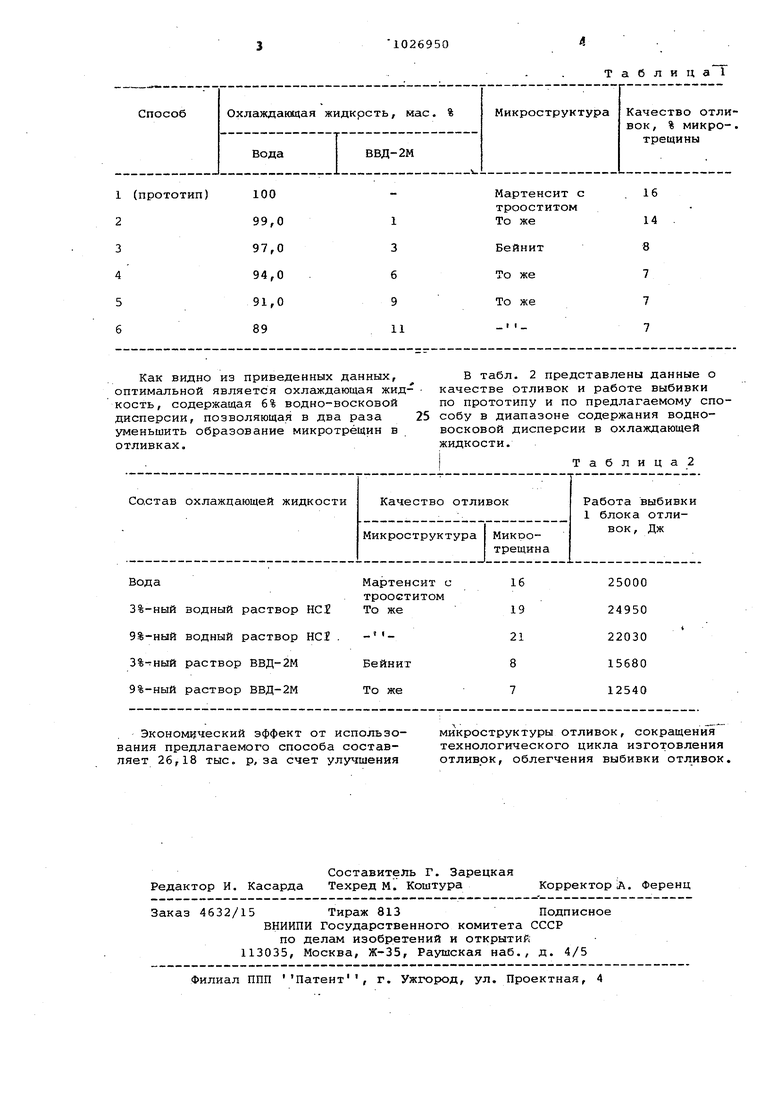

В табл. 2 представлены данные о качестве отливок и работе выбивки по прототипу и по предлагаемому способу в диапазоне содержания водновосковой дисперсии в охлаждающей жидкости.

IТаблица2

микроструктуры отливок, сокращения технологического цикла изготовления отливок, облегчения выбивки отливок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ОТЛИВОК В ЛИТЕЙНОЙ ФОРМЕ | 0 |

|

SU398337A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для отделения затравки от слитка и ее транспортировки на машине непрерывного литья заготовок | 1983 |

|

SU1171196A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-28—Подача