4

о: to

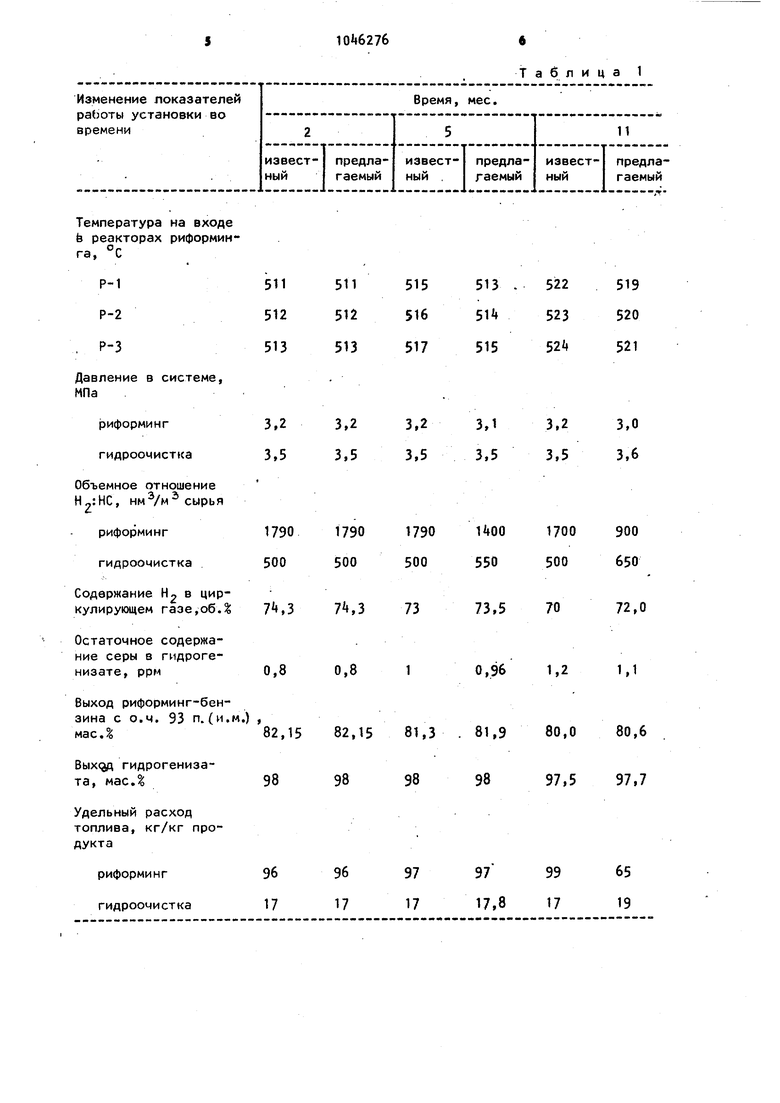

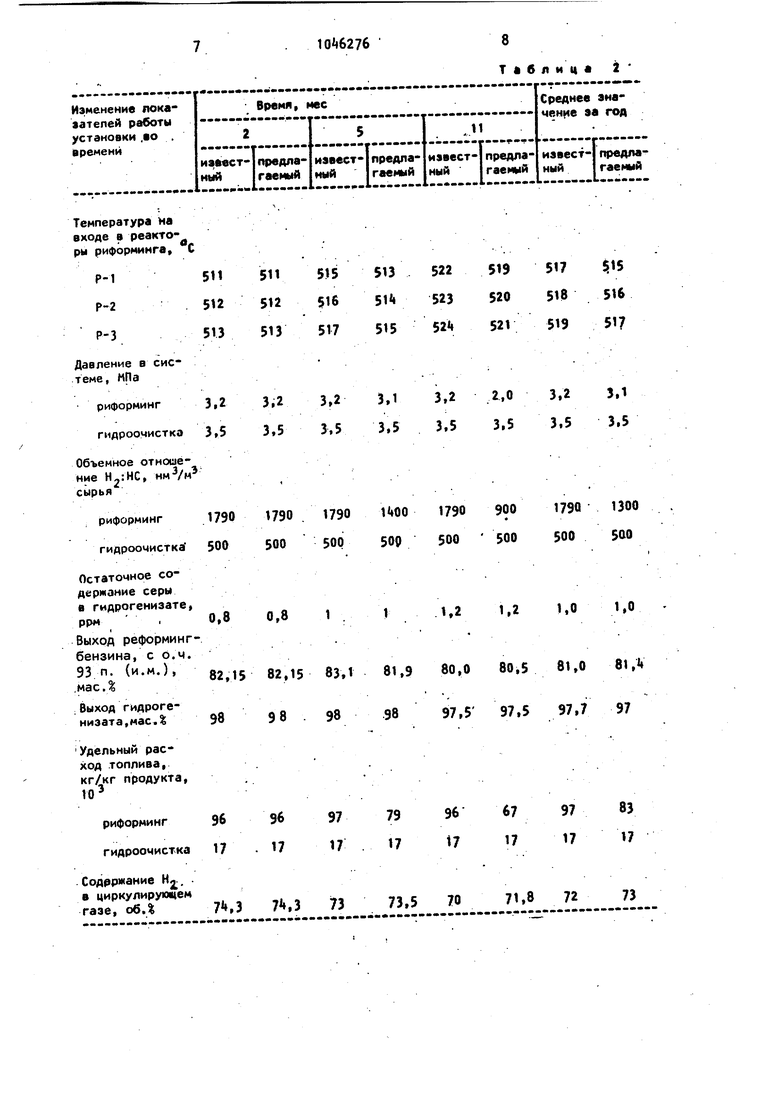

Од Изобретение относится к способам проведения процессов каталитического риформинга и гидроочистки и может быть использовано на предприятиях не теперерабатывающей и нефтехимической промышленности. Известны способы проведения процессов каталитического риформинга и гидроочистки бензиновых фракций,заключающиеся в том, что сырье вместе с циркулирующим водородсодержащим газом нагревают и пропускают последовательно через реакторы гЙдроочист ки, а-Затем через каскад реакторов риформинга, работающих в адиабатичес ком режиме, обеспечиваемом npoMexfyточным нагревом сырья в печах 1} Наиболее близким к изобретению явля ется способ,согласно которому процесс гидроочистки.осуществляют при давлении 3- МПа, температуре , объемной скорости -5 ч и постоянной во времени кратности циркуляции водородсодержащего газа, равной 500 нм /м , а процесс риформинга - при давлении МЛа, температуре 80-52ПС объемной скорости 1, постоянном во времени объемном соотношении водо род: сырье, равном НОО: 2, НедоЬтатками известного способа являются низкая селективность процесса при пониженном давлении и высокие энергетические затраты на его осуществление. Цель изобретения - повышение селективности процесса и снижение энер гетических затрат на его проведение. Поставленная цель достигается пре лагаемым способом переработки бензиновых фракций путем гидроочистки и последующего каталитического риформинга в присутствии водородсодержащего газа с постепенным увеличением во времени соотношения водород:сырье от400 до 700 на стадии гидро очистки и постепенным уменьшением во времени соотношения водород:сырье от 1800 до бОО нм /м на стадии ката литического |эиформинга. Интенсификацию осуществляют путем компенсации падения активности катализатора во времени за счет соответствующего изменения кратности, циркуляции водородсодержащего газа, а также за счет снижения энергозатрат на промех уточный подогрев сырья и во дородсодержащего газа, так как общий расход водородсодержащего газа во времени уменьшается Известно, что основной причиной дезактивации катализаторов риформинга .является их закоксобывание. Скорость коксообразования максимальна в начальный период времени и постепенно уменьшается. Работа установок с повышенной кратностью l иpкyJзяции водородсодержащего газа {1200-1600 /м 3 сырья ) гарантирует требуемую стабильность работы катализатора. В то , же время, влияние этого фактора с течением времени работы установки уменьшается. В пусковой период стабильность работы катализатора максимально чувствительна, а через 8-10 мес. работы установки она зависит от кратности циркуляции водородсодержащего газа значительно слабее. Однако на действующих промышленных установках этот параметр во времени не изменяют, компенсируя потери активности катализатора непрерывным подъемом температуры на входе в реакторы. При этом значительно возрастает гидрокрекирующая активность катализатора во времени, снижается его селективность, уменьшается концентрация водорода в водородсодержащем газе и выход риформата, а также возрастают удельные энергозатраты. В связи с этим согласно предлагаемому способу по мере дезактивации катализатора плавно снижают кратность циркуляции водородсодержащего газа от максимальной величины 2000-1 00 сырья в началь ный период работы установки до 1200600 нн /м сырья в конце цикла. Это дает возможность компенсировать снижение активности катализатора путем снижения парциального давления водорода, избежать резкого увеличения скорости подъема температуры на входе в реакторы и тем самым увеличить общую селективность процесса, так как за счет снижения парциального давления водорода увеличивается соотношение скоростей реакции ароматизации к гидрокрекингу. Кроме того, уменьшение кратности циркуляции водородсодержащего газа приводит к значительному снижению затрат энергии на подогрев газосырьевой смеси в трубчатой печи риформинга. В процессе эксплуатации также снижается активность катализатора гидроочистки за счет его отравления соединениями серы, азота и т.д., в результате чего качество подготовки сырья для процесса риформинга во времени 310 ухудшается. На существующих установках гидроОчидтку сырья проводят в токе циркулирующего водородсодержащего газа, вырабатываемого на блоке риформинга. Снижение кратности циркуляции водородсодержащего газа в пр цессе, риформинга позволяет плавно увеличивать кратность циркуляции водородсодержащего газа на блоке гидро очистки от 400 до 700 HMVM сырья, повышать парциальное давление водоро да в реакторах гидроочистки и тем. самым компенсировать уменьшение активности катализатора гидроочистки во времени. Повышение селективности процесса риформинга по сравнению с существующим приводит также к увеличению концентрации водорода в водоро содержащем газе и тем самым оказывае дополнительное влияние на интенсификацию реакторов гидроочистки. Пример 1. Сырье (фракция 85 180°С) под давлением 3,5 МПа подают на смешение с циркулирующим газом гидроочистки (избыточным водородсодержащим газом риформинга ). Газосырь евая смесь после подогрева в теплообменнике и печи до поступает в реактор гидроочистки. Объемное соотношение водород:сырье в реакторе гидроочистки в начальный период работы установки составляет 500 сырья и постепенно повышается во вре мени до 650 нм нм -сырья. Гидрогени зат после отпаривания сероводорода направляют в блок риформинга, где рм шивают с циркулирующим газом риформи«га. Смесь проходит каскад реакторов риформинга с промежуточным подогр.евом в вертикальной трубчатой печи В табл. 1 приведено сравнение основных показателей работы установки ЛЧ-35-11/660 по известному и предлагаемому способам. Данные получены расчетным путем. Особенности расчета описаны в работе С33 Подстройку кинетических параметров осуществляли по данным обследования установки с промежуточным отбором проб по ступеням. Из табл. 1 видно, что предлагаемы способ позволяет повысить селективность процесса, увеличить выход бенина на 0,5 мас.% и снизить расход оплива на отн.. Пример 2.3 табл. 2 приведено сравнение основных показателей раоты установки ЛЧ-35-11/600 по иайестному и предлагаемому способам. Объемное соотношение водород:сырье уменьшали на.блоке риформинга и не увели- . чивали ни блоке гидроочистки, В этом случае расход топлива на ведение процесса удается снизить на }Ц,2 отн.%, однако селективность процесса по сравнению с примерс(м 1 несколько снижается. Пример 3. В табл. 3 приведено сравнение основных показателей работы установки ЛЧ-35-11/600 по из-, вестному и предлагаемому способам, когда объемные соотнои)ения водород: сырье изменяют в пределах (.1800-600):1 на блоке рифсрминга и (500-700 ):1 на блоке гидроочистки. Из приведенных данных следует, что в этом случае тёхнико-экономические показатели работы установки по предлагаемому способу лучше, чем в рассмотренных (селективность максимальная , а расход топлива на ведение процесса минимальный }. В то же время снижение соотношения водород: :сырье .на блоке риформинга до 600J1 влечет за собой снижение общего давления в реакторах риформ 1нга в 1,5 раза и, в конечном счете, к снижению стабильности работы катализатора в 2,5 раза. Поэтому предел снижения кратности циркуляции водородсодержащего газа на блоке риформинга в общем случае обусловливается свойствами применяемого катализатора и начальным давлением в системе. Таким образом, изобретение позволяет сократить удельный расход топлива на 13-15 отн. % и повысить выход целевого продукта на 0,5-1,0 мас,%. Это обусловлено снижением количества газа подогреваемого в печах риформинга, увеличением концентрации водорода в циркулирующего газе и увеличением селективности процесса за счет снижения общего давления в системе на 0,1-1,0 МПа.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензола | 1983 |

|

SU1129197A1 |

| Способ подготовки сырья каталитического риформинга или изомеризации, содержащего кислород | 1990 |

|

SU1797619A3 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2004 |

|

RU2267515C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2004 |

|

RU2277526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1997 |

|

RU2119527C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ ИЗ НЕФТИ | 2000 |

|

RU2176661C2 |

Температура на входе ё реакторах риформинга, °С

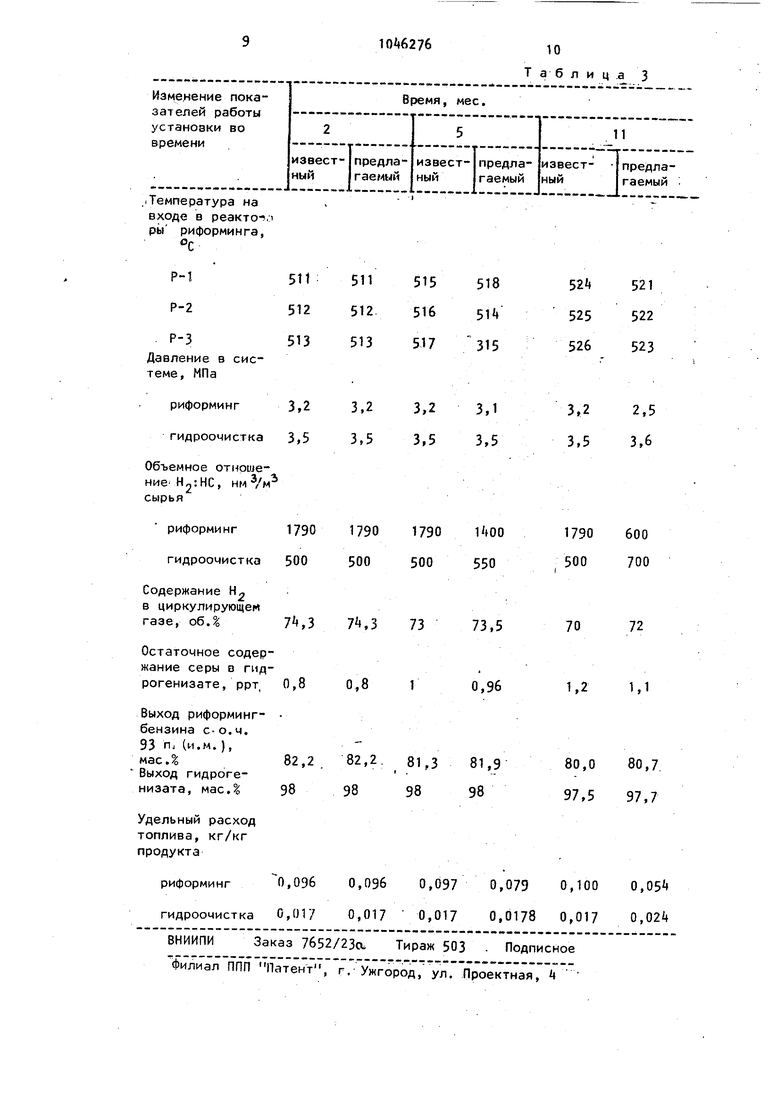

Температура Via входе а реакторы риформинга, С Давление в сие теме, М|1а риформинг 3|2 гидроочистка 3,5 Объемное отношение Н2:НС, сырья 1790 UO риформинг 1790 гидроочистка 500 50Q 50Q Остаточное содермание серы а гидрогенизате, 0,8 0,8 ррм 1.1 Выход реформингбензина, с о.ч. 93 п. (и.м.), 83,1 81. ,мас. .Выход гидроге98 98 ниэата,мас.% Удельный рас ход топлива, кг/кг продукта, ГО риформинг 96 97 79 17 17 гидроочистка 17 Содержание Н. а циркулирукмцем 71,3 71,3 73 73,5 газе, обД

Т«блиц« 2

73 1790 90017901300 500 500500500 1,2 1,21,01,0 80,0 80,581,081 ,V 97,5 97,597,797 96 67 97 83 17 17 17 17 70 71,8 72

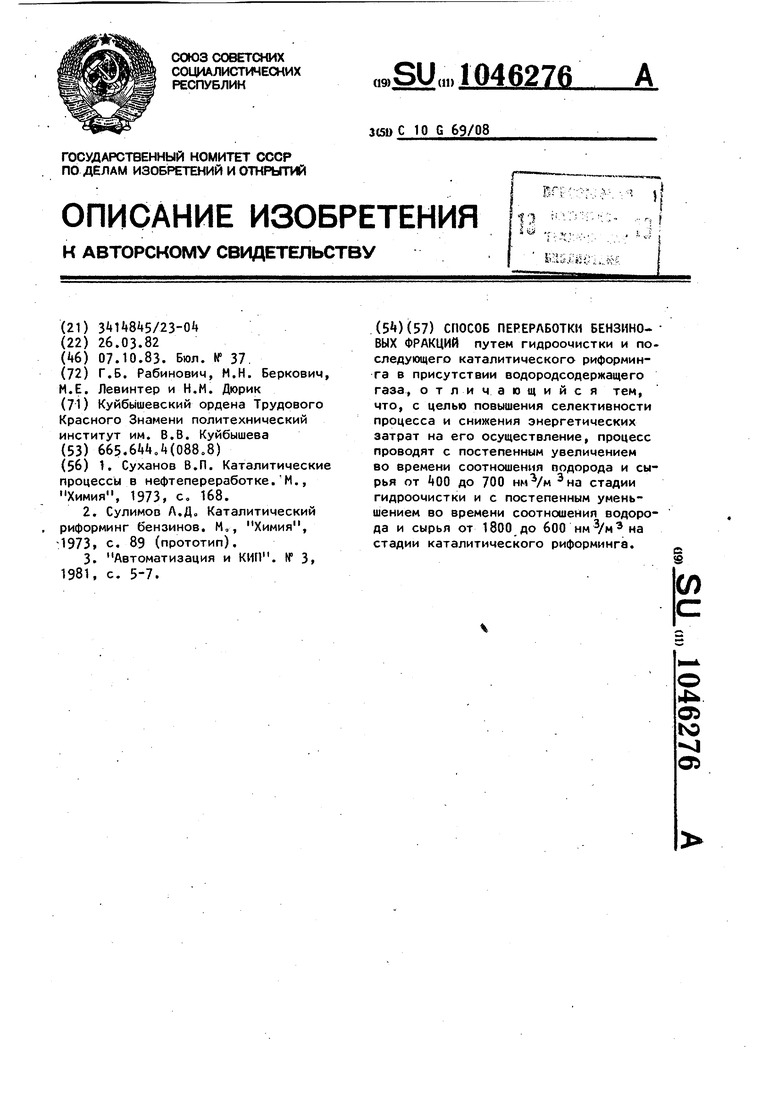

.Температура на входе в реактог,; ры риформинга, С

10 Таблиц

.а 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Суханов В.П | |||

| Каталитические процессы в нефтепереработке.М., Химия, 1973, с, 168 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Автоматизация и КИП | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-10-07—Публикация

1982-03-26—Подача