I .

Изобретение относится к устройст вам для формования пастообразных материалов в гранулы и может быть использовано в химической, нефтехимической, пищевой и других отраслях промьпцленности.,

Известен гранулятор, содержа щий цилиндрическую перфорированную вращаюшуюся матрицу, установленные в отверстиях- матрицы толкатели, копир установленный внутри матрицы эксцентрично относительно нее, с которым т взаимодействуют толкатели, средство для подачи гранулируемого материала BL отверстиях матрицы i ,

Однако при работе гранулятора отверстия матрицы заполняются грану лируемым) материалом при одновременном уталливании толкателей за счет давления материала на глубину, соо-Рветствующую высоте гранулы. При эгом српроти&ление движению толкателей в разных отверстиях может быть раз- личным и иногда может превышать ycifлие, передаваемое пастой на толкатель при его движении во внутрь матрицы.

Указанное обстоятельство может быть причиной получения, гранул разных по высоте, а также выключения из рабочего цикла некоторых отверстий. в случае заклинивания в них толкател лей, т.е. возврат толкателей во внутрь матрицей за счет усилий, развиваемых формуемой средой, не дает полной гарантии их перемещения до поверхности копира, особенно в случае формования абразивных паст с пониженной вязкостью (чем больше вязкость, тем больше давление формуемой среды на толкатели).

Таким образом, известный гранулятор обладает невысокой надёжностыо.

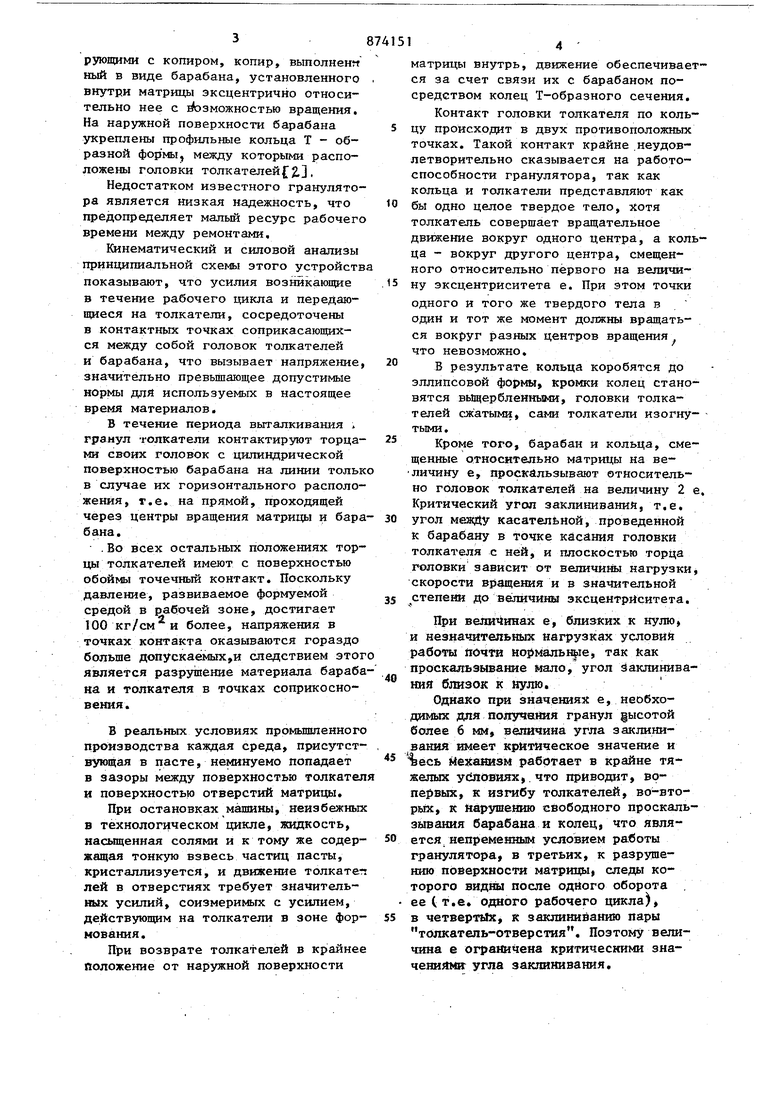

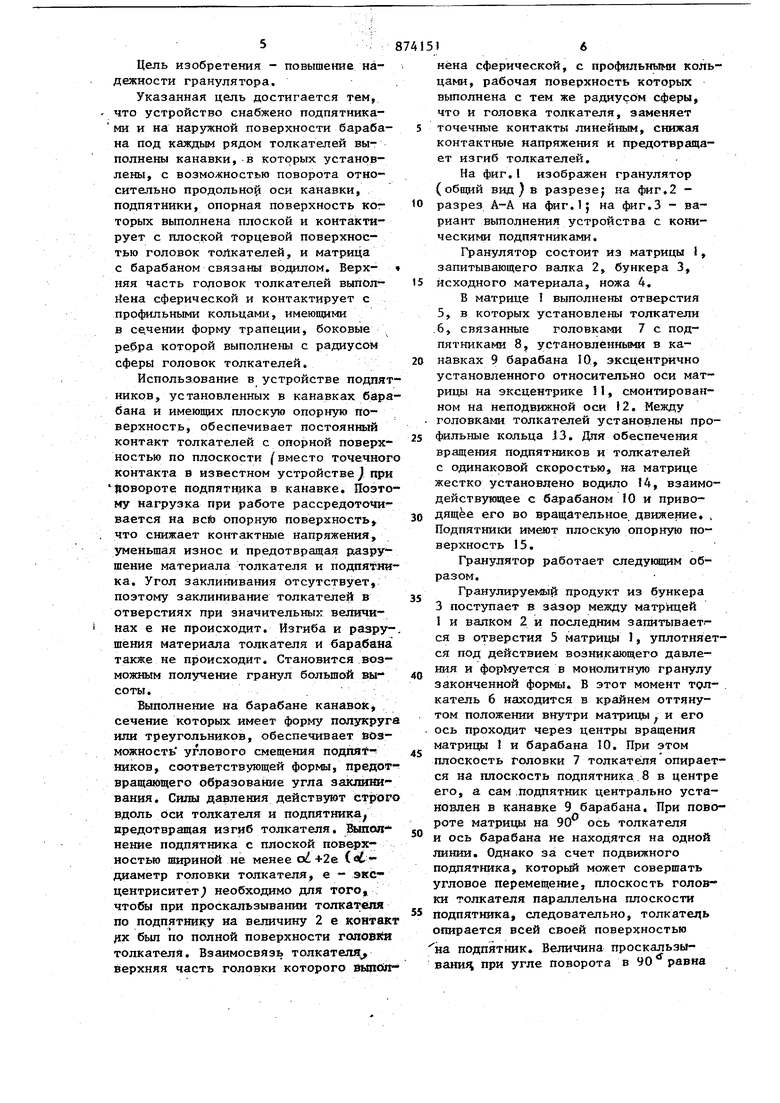

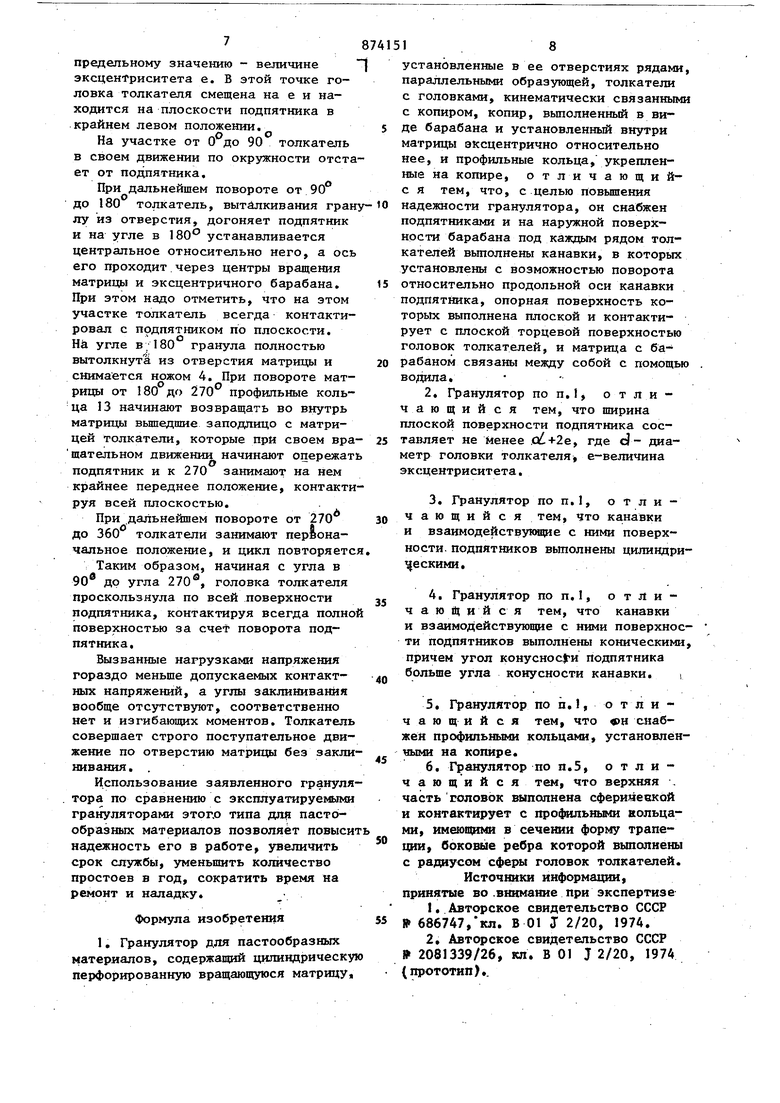

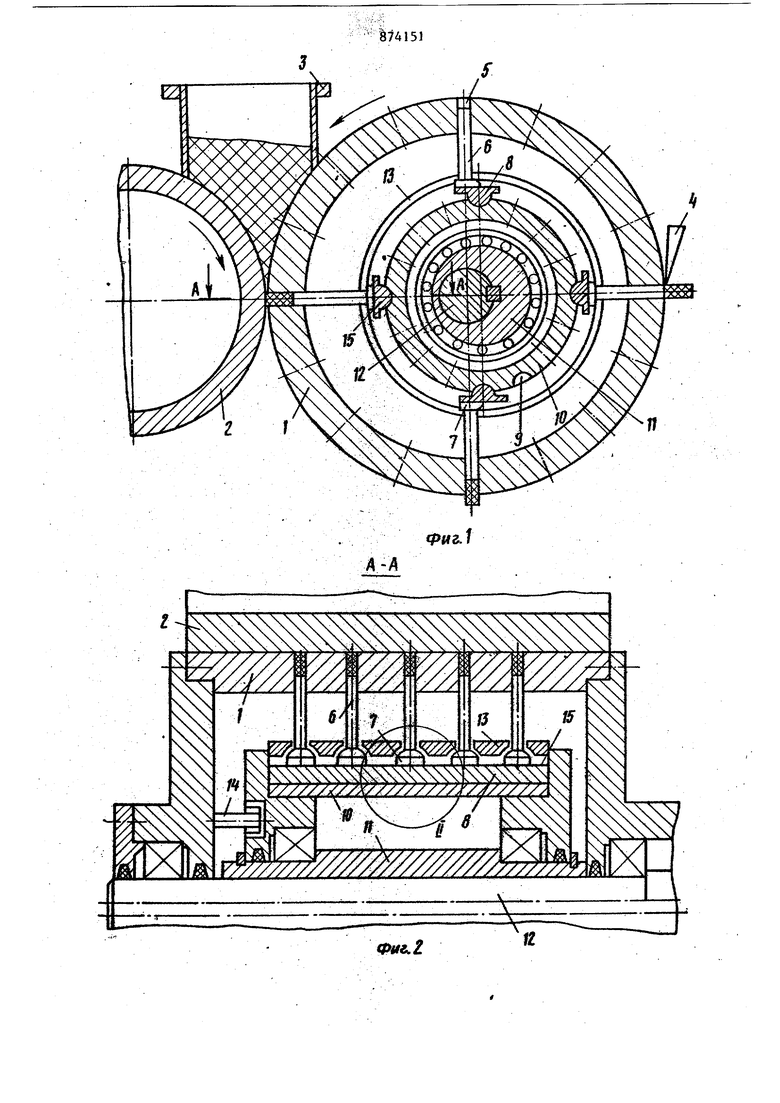

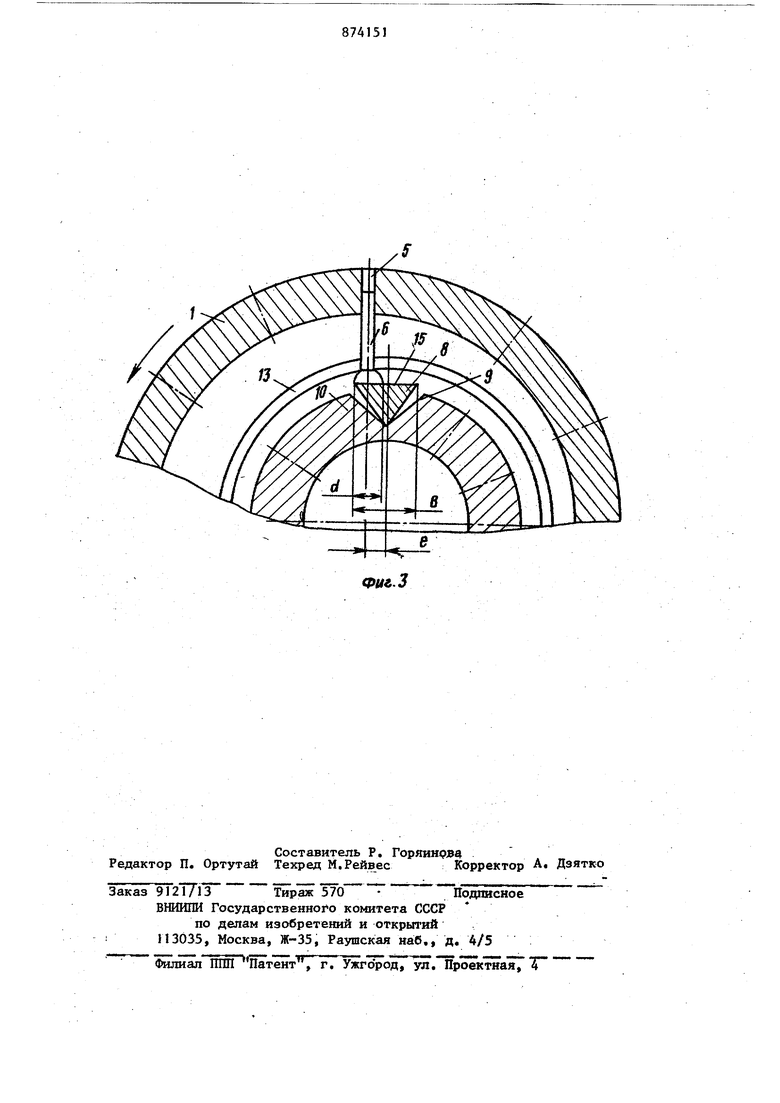

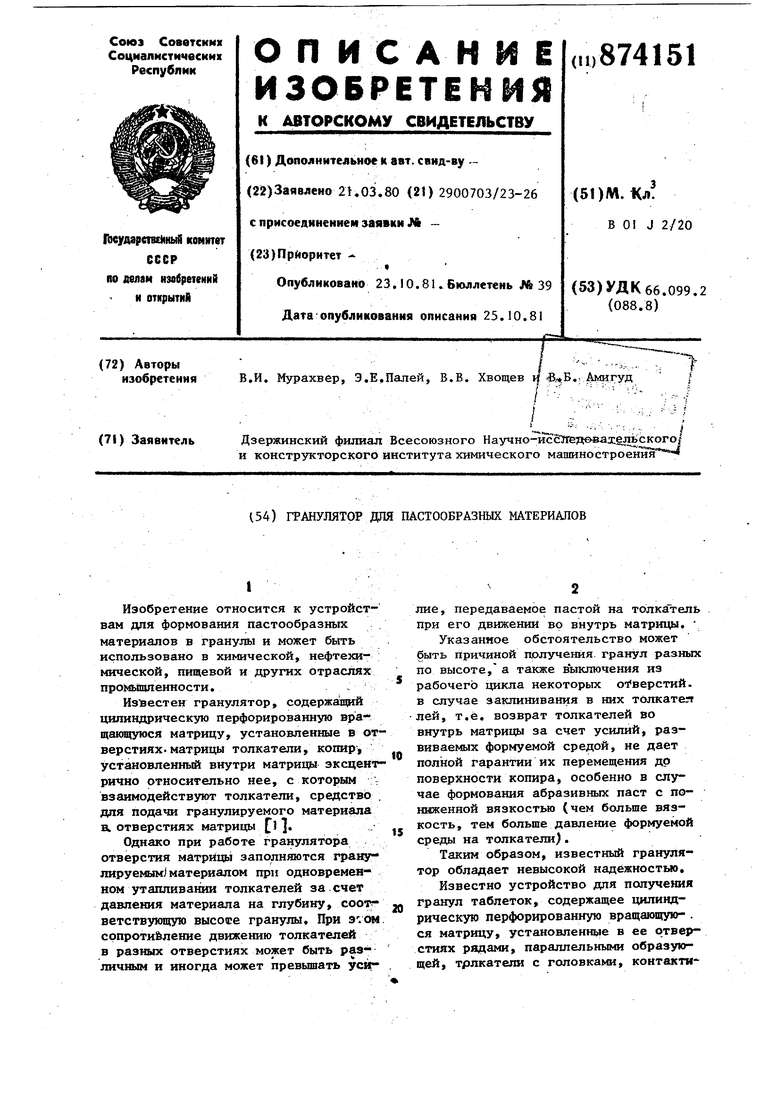

Известно устройство для получения гранул таблеток, содержащее цилиндрическую перфорированную вращающую- . ся матрицу, установленные в ее отверстиях рядами, параллельными образующей, трлкатепи с головками, контакти рующими с копиром, копир, выполнена ный в виде барабана, установленного внутри матрицы эксцентрично относительно нее с зможностью вращения. На наружной поверхности барабана укреплены профильные кольца Т - образной формы, между которыми расположены головки толк ат ел ей f 2,. Недостатком известного гранулятора является низкая надежность, что предопределяет малый ресурс рабочего времени между ремонтами. Кинематический и силовой анализы принципиальной схемы этого устройств показывают, что усилия возникающие в течение рабочего цикла и передающиеся на толкатели, сосредоточены в контактньпс точках соприкасающихся между собой головок толкателей и барабана, что вызывает напряжение значительно превьшающее допустимые нормы для используемых в настоящее время материалов. В течение периода выталкивания гранул -голкатели контактируют торцами своих головок с цилиндрической поверхностью барабана на линии тольк в случае их горизонтального расположения , т.е. на прямой, проходящей через центры вращения матрицы и бара бана. .Во всех остальных положениях торцы толкателей имеют с поверхностью обоймы точечный контакт. Поскольку давление, развиваемое формуемой средой в рабочей зоне, достигает 100 кг/см и более, напряжения в точках контакта оказываются гораздо больше допускаёмых,и следствием это является разрушение материала бараб иа и толкателя в точках соприкосновения. В реальных условиях промышленног производства каждая среда, присутст вующая в пасте, неминуемо попадает в зазоры между поверхностью толкател и поверхностью отверстий матрицы. При остановках машины, неизбежны в технологическом цикле, жидкость, насыщенная солями и к тому же содер жшцая тонкую взвесь частиц пасты, кристаллизуется, и движение толкате лей в отверстиях требует значительных усилий, соизмеримых с усилием, действующим на толкатели в зоне фор мования. При возврате толкателей в крайне положение от наружной поверхности матрицы внутрь, движение обеспечивается за счет связи их с барабаном посредством колец Т-образного сечения. Контакт головки толкателя по кольцу происходит в двух противоположных точках. Такой контакт крайне .неудовлетворительно сказывается на работоспособности гранулятора, так как кольца и толкатели представляют как бы одно целое твердое тело, хотя толкатель совершает вращательное движение вокруг одного центра, а кольца - вокруг другого центра, смещенного относительно первого на величину эксцентриситета е. При этом точки одного и того же твердого тела в один и тот же момент должны вращаться вокруг разных центров вращения что невозможно. В результате кольца коробятся до эллипсовой формы, кромки колец становятся выщербленными, головки толкателей сжатыми, сами толкатели изогну- тьми. Кроме того, барабан и кольца, смещенные относительно матрицы на величину е, проскальзывают относительно головок толкателей на величину 2 е. Критический угол заклинивания, т,е. угол между касательной, проведенной к барабану в точке касания головки толкателя с ней, и плоскостью тор1з;а головки зависит от величиш 1 нагрузки, скорости вращения и в значительной степени до величиям эксцентриситета. При величинах е, близких к нулю, и незначительных нагрузках условия работы йдчти но1 мальн| 1е, так йак проскальзывание мало, угол Заклинивания близок к нулю. Однако при значениях е, необходимых для получения гранул щысотой более 6 мм, величина угла заклинивания имеет критическое значение и йехакизм работает в крайне тяжелых условиях,.что приводит, вопервых, к изгибу толкателей, во-вторых, к нарушению свободного проскальзывания барабана и колец, что является непременным условием работы гранулятора, в третьих, к разрушению поверхности матрицы, следы которого видНы после одного оборота ее ( т.е. одного рабочего цикла), в четвертых, к заклиниванию пары толкатель-отверстия, Позтому в еличина е ограничена критическими значениймиг угла заклинивания. 5 Цель изобретения - повышение надежности гранулятора. Указанная цель достигается тем, что устройство снабжено подпятниками и на наружной поверхности барабана под каждым рядом толкателей выполнены канавки, в которых установлены, с возможностью поворота относительно продольной оси канавки, подпятники, опорная поверхность ког торых выполнена плоской и контактирует с плоской торцевой поверхностью головок толкателей, и матрица с барабаном связаны водилом. Верхняя часть головок толкателей выполйена сферической и контактирует с профильными кольцами, имеющими в се.чении форму трапеции, боковые ребра которой выполнены с радиусом сферы головок толкателей. Использование в устройстве подпят ников, установленных в канавках бара бана и имеющих плоскую опорную поверхность, обеспечивает постоянный контакт толкателей с опорной поверхностью по плоскости /вместо точечног контакта в известном устройстве} при свороте подпятника в канавке. Поэто му нагрузка при работе рассредоточивается на Bcft) опорную поверхность что снижает контактные напряжения, уменьшая износ и предотвращая разрушение материала толкателя и подпятни ка. Угол заклинивания отсутствует, поэтому заклинивание толкателей в отверстиях при значительных величинах е не происходит. Изгиба и разрушения материала толкателя и барабана также не происходит. Становится возможным получение гранул большой высоты. Выполнение на барабане канавок, сечение которых имеет форму полукруг или треугольников, обеспечивает &озможность углового смещения поднятНИКОВ, соответствующей формы, предот вращающего образование угла заклинивания. Силы давления действуют строг вдоль оси толкателя и подпятника предотвращая изгиб толкателя. Выпоц- некие подпятника с плоской поверхностью шириной не менее (atдиаметр головки толкателя, е - экс- центриситет необходимо для того, чтобы при проскальзывании толкателя по подпятнику на величину 2 е контак ftx был по полной поверхности годоВ1си толкателя. Взаимосвязь толкателя, верхняя часть головки которого выцой 1 нёна сферической, с профильными кольцами, рабочая поверхность которых выполнена с тем же радиусом сферы, что и головка толкателя, заменяет точечные контакты линейным, снижая контактные напряжения и предотвращает изгиб толкателей. На фиг.1 изображен гранулятор (общий вид) в разрезеJ на фиг.2 разрез А-А на фиг.1; на фиг.З - вариант вьтолнения устройства с коническими подпятниками. Гранулятор состоит из матрицы 1, запитывающего валка 2, бункера 3, исходного материала, ножа 4. В матрице выполнены отверстия 5, в которых установлены толкатели .6, связанные головками 7 с подпятниками 8, установленньп«1 в канавках 9 барабана 10, эксцентрично установленного относительно оси матрицы на эксцентрике 11, смонтированном на неподвижной оси 12. Между головками толкателей установлены профильные кольца J3. Для обеспечения вращения подпятников и толкателей с одинаковой скоростью, на матрице жестко установлено водило 14, взаимодействующее с барабаном 10 и приводящ е его во вращательное, движею е, , Подпятники имеют плоскую опорную поверхность 15. Гранулятор работает следующим образом. Гранулируемый продукт из бункера 3 поступает в зазор между матрицей 1 и валком 2 и последним запитывает-ся в отверстия 5 матрицы 1, уплотняется под действием возникающего давления и фор1 1уется в монолитную гранулу законченной формы. В этот момент трл- . катель 6 находится в крайнем оттянутом положении внутри матриир 1 и его ось проходит через центры вращения матрищ 1 и барабана 10. При этом плоскость головки 7 толкателя опирается на плоскость подпятника 8 в центре его, а сам .подпятник центрально установлен в канавке 9 барабана. При повороте матрицы на 90 ось толкателя и ось барабана не находятся на одной линии. Однако за счет подвижного подпятника, которьй может совершать угловое перемещение, плоскость головки толкателя параллельна плоскости подпятника, следовательно, толкатег ь опирается всей своей поверхностью на подпятник. Величина проскальзывани при угле поворота в 90 равна предельному значению - величине эксцентриситета е. В этой точке головка толкателя смещена на е и находится на плоскости подпятника в крайнем левом положении. На участке от 90 толкатель в своем движении по окружности отста ет от подпятника. При дальнейшем повороте от 90 до 180 толкатель, выталкивания гран лу из отверстия, догоняет подпятник и на угле в устанавливается центральное относительно него, а ось его проходит через центры вращения матрицы и эксцентричного барабана. При этом надо отметить, что на этом участке толкатель всегда контактировал с подпятником по плоскости. Ни угле в 180 гранула полностью вытолкнута отверстия матрицы и 4.При повороте матснимаетсяножом 180°до 270 профильные КОЛЬрицы от ца 13 начинают ВОЗ вращать во внутрь матрицы вьшедшие заподлицо с матрицей толкатели, которые при своем вра щательном движении начинают опережат подпятник и к 270 занимают на нем крайнее переднее положение, контакти руя всей плоскостью. При дальнейшем повороте от 270 до ЗбО толкатели занимают первоначальное положение, и цикл повторяетс Таким образом, начиная с угла в 90 до угла 270®, головка толкателя проскользнула по всей поверхности подпятника, контактируя всегда полно поверхностью за счет поворота подпятника. Вызванные нагрузками напряжения гораздо меньще допускаемых контактных напряжений, а углы заклинивания вообще отсутствуют, соответственно нет и изгибающих моментов. Толкатель совершает строго поступательное движение по отверстию матригцл без закли нивания. . Использование заявленного грануля тора по сравнению с эксплуатируемыми грануляторами этого типа длр пастообразных материалов позволяет повыси надежность его в работе, увеличить срок службы, уменьшить количество простоев в год, сократить время на ремонт и наладку. Формула изобретения 1, Гранулятор для пастообразных материалов, содержащий цилиндрическ перфорированную вращающуюся матрицу установленные в ее отверстиях рядами, параллельными образующей, толкатели с головками, кинематически связанными с копиром, копир, выполненный в виде барабана и установленный внутри матрицы эксцентрично относительно нее, и профильные кольца, укрепленные на копире, отличающийс я тем, что, с целью повышения надежности гранулятора, он снабжен подпятниками и на наружной поверхности барабана под каждым рядом толкателей вьшолнены канавки, в которых установлены с возможностью поворота относительно продольной оси канавки подпятника, опорная поверхность которых выполнена плоской и контактирует с плоской торцевой поверхностью головок толкателей, и матрица с барабаном связаны между собой с помощью водила, 2, Гранулятор по п.1, отличающийся тем, что ширина плоской поверхности подпятника составляет не Менее ., где d- диаметр головки толкателя, е-величина эксцентриситета. 3.Гранулятор по п.1, отличающийся тем, что ка.навки и взаимодействующие с ними поверхности, подпятников вьтолнены цилиндри ескими, 4.Гранулятор по п.1, о т л и ч аюй1ий ся тем, что канавки и взаимодействующие с ними поверхности подпятников выполнены коническими, причем угол KOHycHOcJ-H подпятника больше угла конусности канавки, i 5,Гранулятор по п,1, о т л и чающийся тем, что «н снабжен профильными кольцами, установленш 1ми на копире. 6,Гранулятор по п.5, отличающийся тем, что верхняя часть головок выполнена сфериаевкой и контактирует с профильными нольцами, имеющими в сечении форму трапеции, боковые ребра которой выполнены с радиусом сферы головок толкателей. Источники информации, принятые во .внимание при экспертизе 1,Авторское свидетельство СССР № 686747,кл. В 01 J 2/20, 1974. 2,Авторское свидетельство СССР 2081339/26, кл. В 01 J 2/20, 1974 (прототип)..

Фаг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для пастообразных материалов | 1980 |

|

SU1209270A1 |

| Гранулятор для пастообразных материалов (его варианты) | 1983 |

|

SU1172586A1 |

| Роторный гранулятор | 1979 |

|

SU929194A1 |

| Устройство для получения таблеток | 1974 |

|

SU808117A1 |

| Гранулятор | 1974 |

|

SU686747A1 |

| Гранулятор для пастообразных материалов | 1981 |

|

SU1012964A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

| Валковый гранулятор | 1990 |

|

SU1748851A1 |

Авторы

Даты

1981-10-23—Публикация

1980-03-21—Подача