2. Гранулятор по п. 1, отличающийся тем, что, с целью повышения прочности гранул, средство

1

Изобретение относится к гранули- ующим устройствам для получения i гранул в виде таблеток, колец и блоков и может быть использовано в химической, нефтехимической, фар- 5 ацевтической, пищевой и других отраслях народного хозяйства.

Цель изобретения - упрощение конструкции и повьппение производительности.

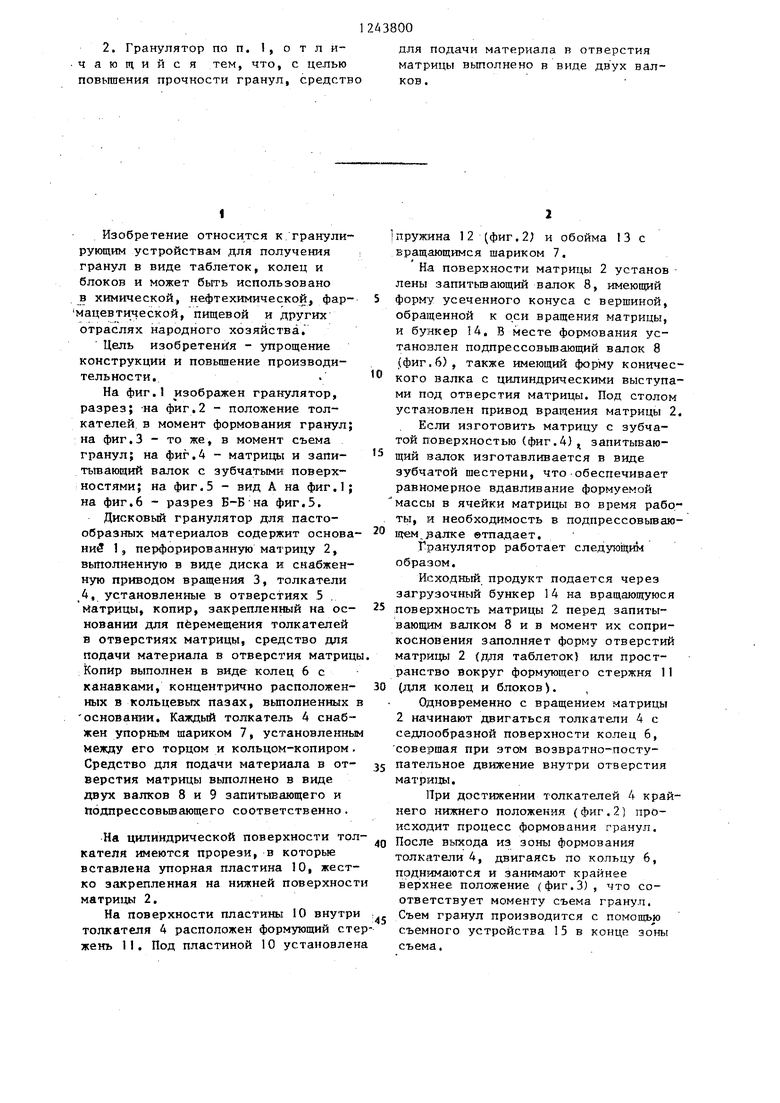

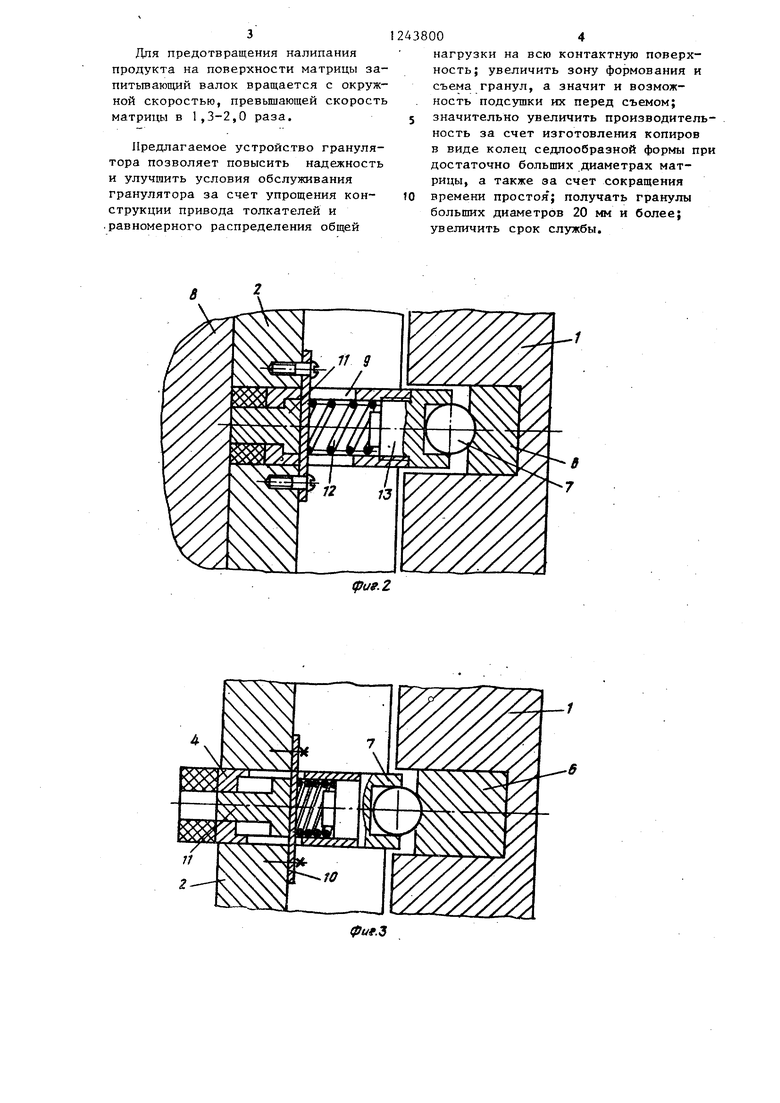

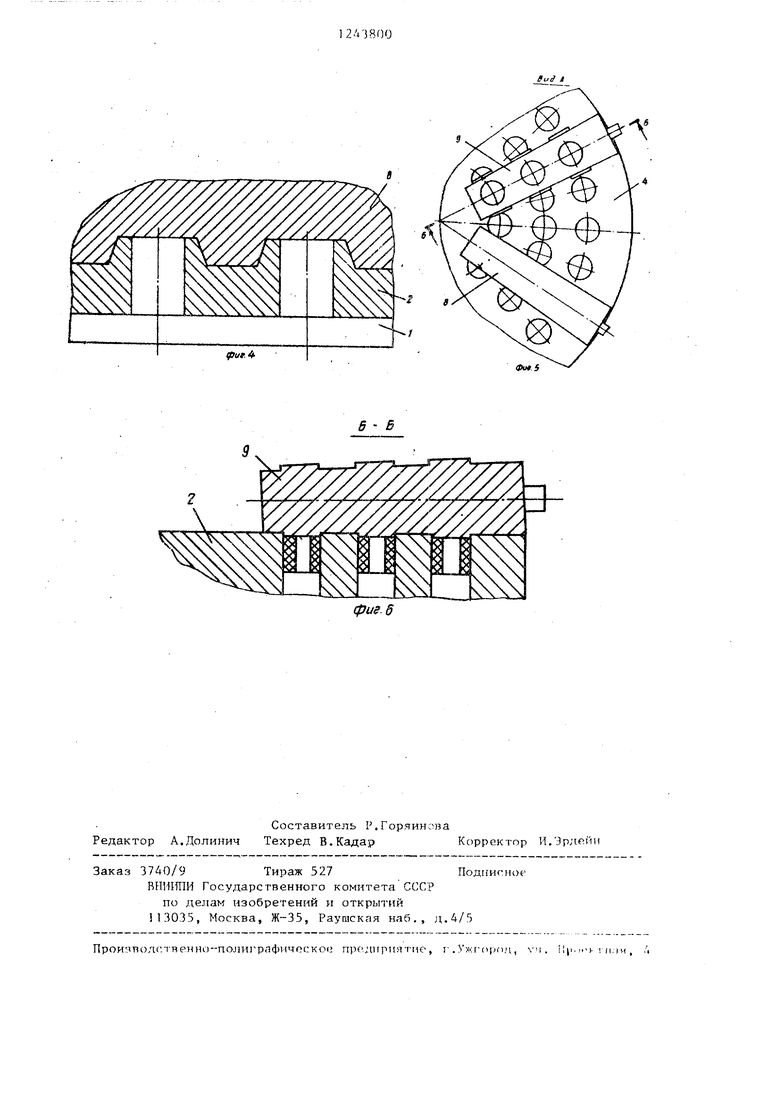

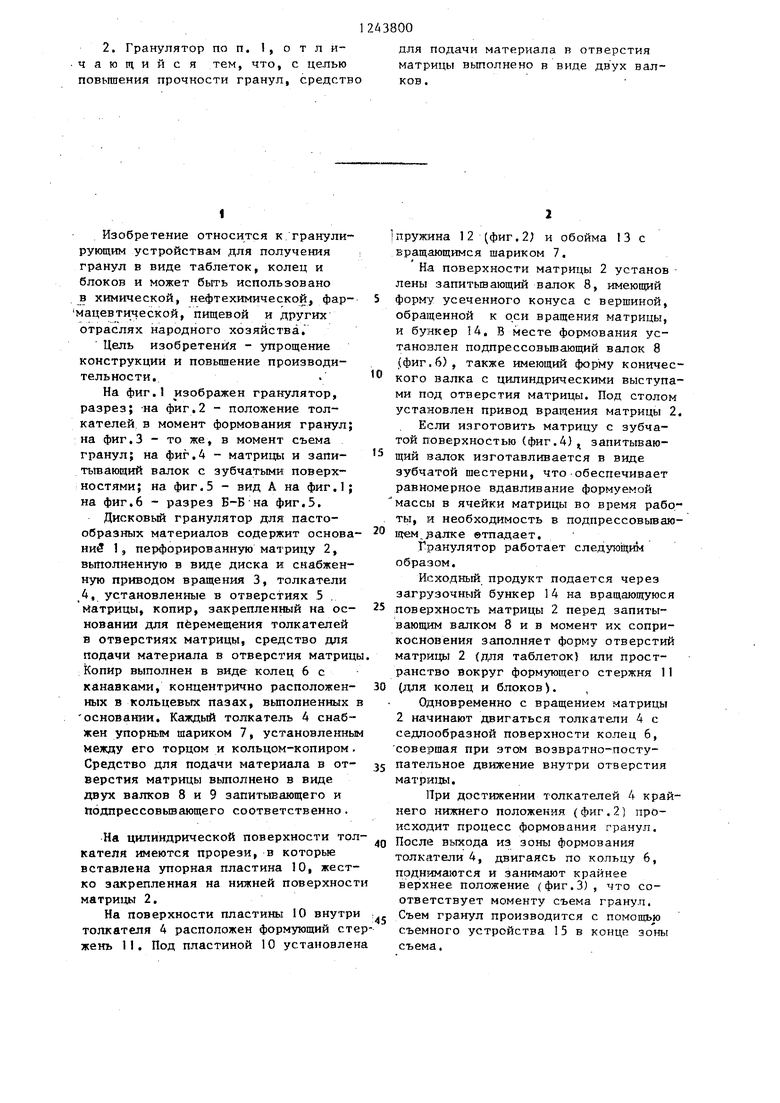

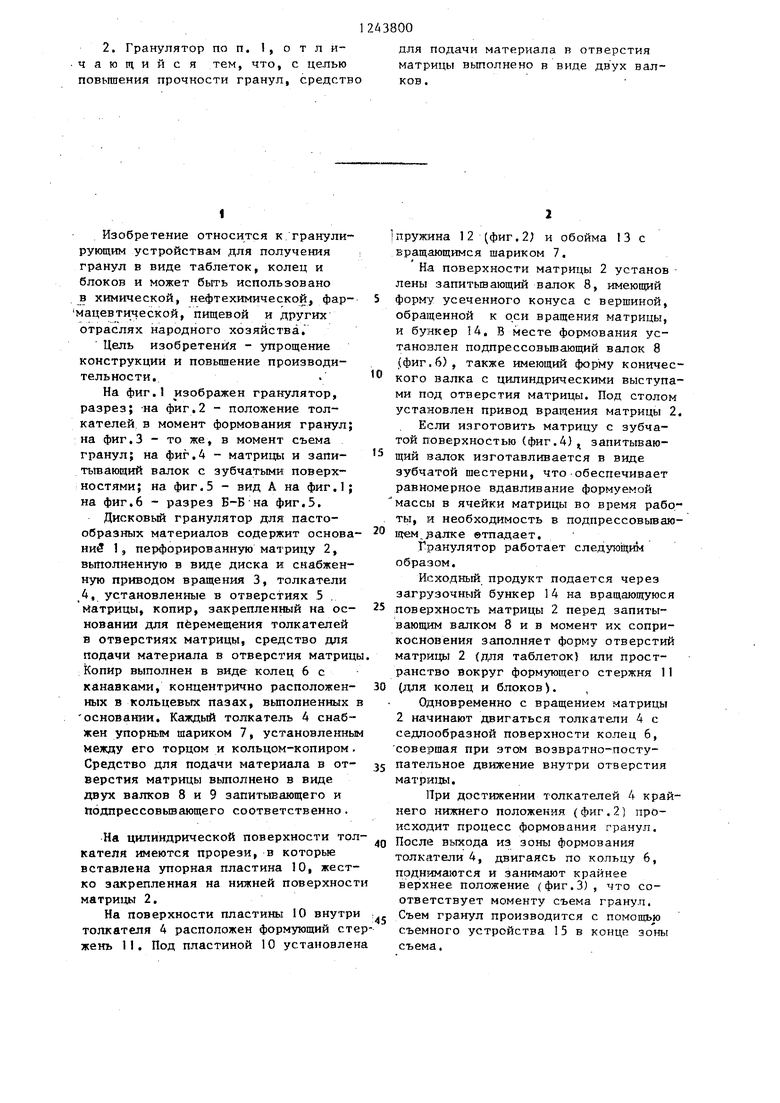

На фиг.1 изображен гранулятор, разрез; на фиг.2 - положение толкателей, в момент формования гранул; на фиг.З - то же, в момент съема гранул; на фиг.4 - матрицы и запи- тьтающий валок с зубчатыми поверхностями; на фиг.З - вид А на фиг.1; на фиг.6 - разрез Б-Б на фиг.З.

Дисковый Гранулятор для пастообразных материалов содержит основа- ни5 , перфорированную матрицу 2, вьтолненную в виде диска и снабженную приводом вращения 3, толкатели 4, установленные в отверстиях 3 . матрицы, копир, закрепленный на ос- 25 новании для перемещения толкателей в отверстиях матрицы, средство для подачи материала в отверстия матрицы. Копир выполнен в виде колец 6 с канавками, концентрично расположен- 30 ных в кольцевых пазах, вьшолненных в основании. Каждый толкатель 4 снабжен упорным шариком 7, установленным между его торцом и кольцом-копиром , Средство для подачи материала в от- js верстия матрицы вьтолнено в виде двух валков 8 и 9 запитывающего и пбдпрессовьшающего соответственно .

На цилиндрической поверхности тол40

кателя имеются прорези, в которые вставлена упорная пластина 10, жестко зшсрепленная на нижней поверхности матрицы 2.

На поверхности пластины 10 внутри : толкателя 4 расположен формующий стержень 11. Под пластиной О установлена

для подачи материала в отверстия матрицы вьтолнено в виде дв ух валков ,

0 s

0

пружина 12 (фиг.2) и обойма 13 с вращающимся шариком 7.

На поверхности матрицы 2 установ - лены запитьшающий валок 8, имеющий форму усеченного конуса с вершиной, обращенной к о,си вращения матрицы, и бункер 14. В месте формования установлен подпрессовьгоающий валок 8 фиг.б), также имеющий форму конического валка с цилиндрическими выступами под отверстия матрицы. Под столом установлен привод вращения матрицы 2.

Если изготовить матрицу с зубчатой поверхностью (фиг.4), запитываю- щий валок изготавливается в виде зубчатой шестерни, что-обеспечивает равномерное вдавливание формуемой массы в ячейки матрицы во время работы, и необходимость в подпрессовьгоаю- щeм,Jзaлкe етпадает.

Гранулятор работает следующим образом.

Исходный продукт подается через загрузочный бункер 14 на вращающуюся поверхность матрицы 2 перед запиты- вающ1ям валком 8 и в момент их соприкосновения заполняет форму отверстий матрицы 2 (ДД1Я таблеток) или пространство Вокруг формующего стержня 11 (для колец и блоков).

Одновременно с вращением матрицы 2 начинают двигаться толкатели 4 с седлообразной поверхности колец 6, совершая при этом возвратно-поступательное движение внутри отверстия матрицы.

При достижении толкателей 4 крайнего нижнего положения (фиг.2) происходит процесс формования гранул. После выхода из зоны формования толкатели 4, двигаясь по кольцу 6,

подн Ф1аются и занимают крайнее верхнее положение (фиг.З), что соответствует моменту съема гранул, Съем гранул производится с помощью съемного устройства 15 в конце зоны съема.

3

Для предотвращения налипания продукта на поверхности матрицы за- питьгаающий валок вращается с окружной скоростью, превышающей скорость матрицы в 1,3-2,0 раза.

Предлагаемое устройство грануля- тора позволяет повысить надежность и улучшить условия обслуживания гранулятора за счет упрощения конструкции привода толкателей и .равномерного распределения общей

438004

нагрузки на всю контактную поверхность; увеличить зону формования и съема гранул, а значит и возмож- . ность подсушки их перед съемом; 5 значительно увеличить производительность за счет изготовления копиров в виде колец седлообразной формы при достаточно больших диаметрах матрицы, а также эа счет сокращения fO времени простоя ; получать гранулы больших диаметров 20 мм и более; увеличить срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Гранулятор | 1981 |

|

SU1047503A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU889478A1 |

| Ротный гранулятор для пастообразных материалов | 1978 |

|

SU768449A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Валковый гранулятор | 1990 |

|

SU1748851A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Устройство для получения таблеток | 1974 |

|

SU808117A1 |

ftwi

| Гранулятор для пастообразных материалов | 1974 |

|

SU540655A1 |

Авторы

Даты

1986-07-15—Публикация

1984-01-17—Подача