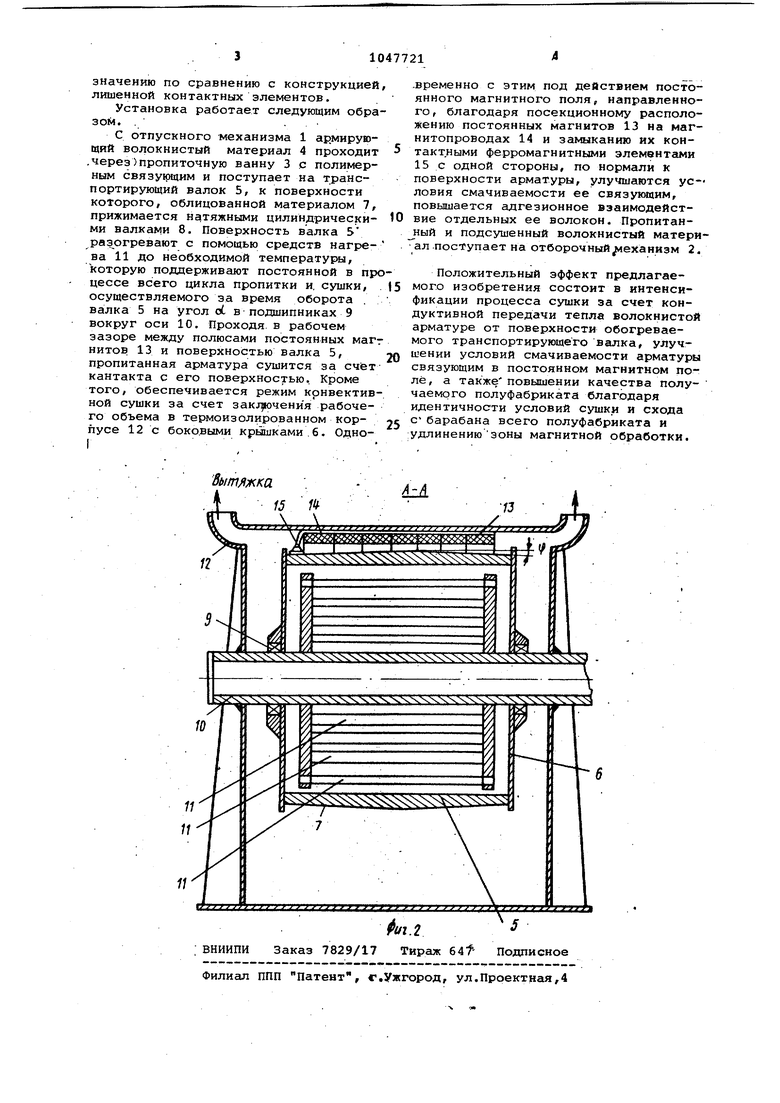

Изобретение относится к изготовлению изделий из армированных полимерных материалов на основе стеклоугле-,органоволокон и может быть использовано на операции пропитки во локнистых материалов полимерными связующими. Пропитка волокнистых материалов, используемых в качестве арматуры в стекло-, угле- и органопластиках, производится на вертикальных или горизонтальных машинаЗ с, состоящих из пропиточной ванны, сушилки, отпускного и отборочного механизмов 1 . Пропиточные машины такого типа не обеспечивают сплошного заполнения пористой структуры армирующего волок нистого материала вблизи продольной оси, что значительно ухудшает эксп.луатационные .свойства изделий. Кроме того, из-за большой протяженности зоны сущки возникает необходимость . оставлять при пропитке каждого рулона большие заправочные концы, которывв идут в отход. Наиболее близким по технической сущности к изобретению является устройство для пропитки волокнистых материалов, содержащее механизм, , пропиточную ванну, сушилку, включающую корпус, средства нагрева, травспортирующие материал валки и магнит ную систему, и .отборочный механизм. Магнитная система включает.в себя магнитные сердечники, на которых смонтированы электромагнитные катушки питаемые трехфазным током и сориентированные так, что направление вектора бегущего электромагнитного поля совпадает с направлением нитей утка тканого наполнителя Г 2 Д.. Использование указанного устройст ва сопряжено с необходимостью оставлять большие заправочные концы. Мала .зона магнитной обработки и большая протяженность зоны сушки не позволяю достигнуть высокой эффективности рабо ты устройствами качества пропитки.. При этом бегущее электромагнитное поле, направление вектора которого совпадает с направлением утка, вызы вает поверхностные эффекты и не може способствовать улучшению условий про никновения связующего вглубь наиолни 1 теля, что особенно важно при пропитк материалов, объемного переплетения. Улучшение условий равномерной смачиваемос.ти связующим волокнистой арматуры по всей толщине создает лишь постоянное магнитное поле, вектор которого направлен по нормали к ее поверхности. Кроме того, эти устройства имеют большие габариты и вес. Целью изобретения является интенсификация процесса пропитки и повыше ние качества полуфабриката за счет постоянного магнитного воздействия и нагрева материала во время сушки.. Указанная цель достигается тем, что в установке для пропитки волокнистых материалов, содержащей отпускной механизм, пропиточную ванну, сушилку, включающую корпус, средства, нагрева, транспортирующие материал валки и магнитную систему, и отборочный механизм, транспортирующий валок выполнен из материала с высокой магнитной проницаемостью, а магнитная система образована эквидистантно .ему расположенными одноименными полюсами с зазором один относительно другого, постоянными магнитами, смонтированными посекционно на магнитопроводах, замкнутых на поверхность валка посредством контактных форромагнитных элементов, установленных с одного его конца. На фиг. 1 показана установка, общий вид, разрез; на фиг. 2 сечение А-А на фиг. 1. Установка для пропитки волокнистых материалой состоит из отпускного 1 и отборочного 2 Механизмов, пропиточной ванны 3 с полимерным связующим, через которое проходит волокнистый материал 4, и сушилки, основным элементом которой является транспортирующий валок 5, выполненный из материала с высокой магнитной проницаемостью. Боковые крышки б и рабочая поверхностъ 7 этого валка псжрыты термоизоляционным покрытием, что обеспечивает повьшенную экономичность установки. Натяжные валки 8 служат для регулирования натяга пропитываемого волокнистого материала при вращении валка 5 в подшипниках 9 относительно оси 10. Нагрев валка 5 осуществляется расположенными внутри него средствами нагрева 11, например ТЭНами или спиралями сопротивления. На немагнитном корпусе 12 закреплены элементы магнитной системы,- включающей постоянные магниты 13, изготовленные, наприм.ер, в виде радиусных плиток Из феррита бария 2,ЗБА. Постоянные магнитьг 13 установлены одноименными полюсами к поверхности валка 6, эквидистантно ей, с постоянным рабочим зазором 2-10 мм, что обеспечивает постоянство магнитного потока между магнитами и валком по нормали к его поверхности. Для увеличения интенсивности и равномерности магнитного потока в рабочем зазоре постоянные магниты смонтированы посекционно на магнитопроводах 14, замкнутых на поверхность валка5 посредством контактных ферромагнитных элементов 15, установленных с одного края валка 5 в месте отсутствия термоизоляционной облицовки. При этом напряженность поля в рабочем зазоре постоянна и равна удвоенному

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки волокнистых армирующих материалов | 1984 |

|

SU1234201A1 |

| Устройство для пропитки волокнистых рулонных материалов | 1983 |

|

SU1130414A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ЖИРОСОДЕРЖАЩИХ ЭМУЛЬСИЙ | 2005 |

|

RU2292936C1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| СПОСОБ ПРОПИТКИ ДЛИННОМЕРНОГО НАПОЛНИТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145922C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2008 |

|

RU2392285C1 |

| Устройство для пропитки ленты изВОлОКНиСТОгО МАТЕРиАлА | 1979 |

|

SU835806A1 |

| Устройство для конвективной сушки рулонных материалов | 1991 |

|

SU1778476A1 |

| Рабочий валок прокатных и тянущеправильных устройств | 1972 |

|

SU450604A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

УСТАНОВКА ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ, содержащая отггускной мехамиэмг пропиточную ну, сушилку, включающук) корпус, сре ства нагрева транспортирующие мате риал валки и магнитную систему, к отборочный механизм, о т л и ч а ю-. щ а я с я тем, что, с целью интенсификации процесса пропитки и повьяие-ния качества полуфабриката за счет постоянного магнитного воздействия и нагрева материала во время сушки, транспортирующий валок выполнен из материала с высокой магнитной проницаемостью , а магнитная система обра- зована эквидистантно ему расположенными одноименными полюсами с один относительно: другого, постоянными магнитами, сМонтированнЕф«и посекционно На магнитопроводах, замкнутых на поверхность валка посредством контактных ферромагнитных элементов, установленных с одного его конца.

Авторы

Даты

1983-10-15—Публикация

1981-10-19—Подача