Изобретение относится к оборудованию для изготовления изделий из волокнистых композиционных материалов, например стекло- и углепластика, а именно к устройствам для пропитки длинномерных материалов типа углеродных или борных волокон.

Цель изобретения - повышение качества пропитки.

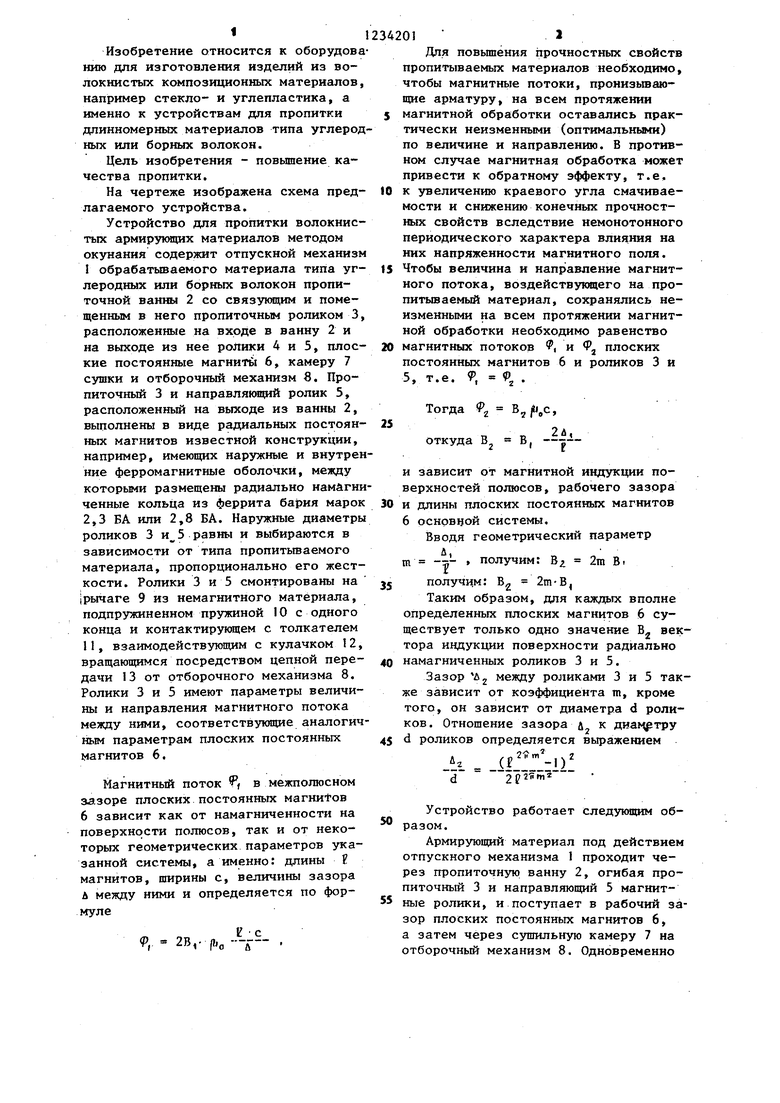

На чертеже изображена схема предлагаемого устройства.

Устройство для пропитки волокнистых армирукицих материалов методом окунания содержит отпускной механизм 1 обрабатьюаемого материала типа углеродных или борных волокон пропиточной ванны 2 со связующим и помещенным в него пропиточным роликом 3, расположенные на входе в ванну 2 и на выходе из нее ролики 4 и 5, плоские постоянные магнить 6, камеру 7 сушки и отборочный механизм 8. Пропиточный 3 и направляк пц1й ролик 5, расположенный на выходе из ванны 2, выполнены в виде радиальных постоянных магнитов известной конструкции, например, имеющих наружные и внутренние ферромагнитные оболочки, между которыми размещены радиапьно намагниченные кольца из феррита бария марок 2,3 БА или 2,8 БА. Наружные диаметры роликов 3 и 5 равны и выбираются в зависимости от типа пропитьгоаемого материала, пропорционально его жесткости. Ролики 3 и 5 смонтированы на 1рычаге 9 из немагнитного материала, подпружиненном пружиной 10 с одного конца и контактирующем с толкателем 11, взаимодействующим с кулачком 12, вращающимся посредством цепной передачи 13 от отборочного механизма 8. Ролики 3 и 5 имеют параметры величины и направления магнитного потока между ними, соответствующие аналогичным параметрам плоских постоянных магнитов 6.

МагнитньА поток i в межполюсном зазоре плоских постоянных магнитов 6 зависит как от намагниченности на поверхности полюсов, так и от некоторых геометрических параметров указанной системы, а именно: длины магнитов, щирины с, величины зазора д между ними и определяется по формуле

Р, 2В,. ,Ь„

34201 1

Для повьшения прочностных свойств пропитываемых материалов необходимо, чтобы магнитные потоки, пронизьтаю- щие арматуру, на всем протяжении

$ магнитной обработки оставались практически неизменными (оптимальньв и) по величине и направлению. В противном случае магнитная обработка может привести к обратному эффекту, т.е.

10 к увеличению краевого угла смачиваемости и снижению конечных прочностных свойств вследствие немонотонного периодического характера влияния на них напряженности магнитного поля.

1$ Чтобы величина и направление магнитного потока, воздействукидего на про- питъюаемый материал, сохранялись неизменными на всем протяжении магнитной обработки необходимо равенство

20 магнитных потоков « и Ф плоских постоянных магнитов 6 и роликов 3 и 5, т.е. 9, 2

25

Тогда 2 B,/U.c,

2л, откуда В В, -J-и зависит от магнитной индукции поверхностей полюсов, рабочего зазора и длины плоских постоянных магнитов 6 основной системы.

Вводя геометрический параметр

U,

m --- , получим: В 2га В.

получим: В 2т-В,

Таким образом, для каждых вполне определенных плоских магнитов 6 существует только одно значение В, вектора индукции поверхности радиально

намагниченных роликов 3 и 5.

Зазор между роликами 3 и 5 также зависит от коэффициента га, кроме того, он зависнт от диаметра d роликов. Отношение зазора д к диаьфтру

d роликов определяется вьфажением

Д, ( -0

5 f 5 Si

Устройство работает следующим образом.

Армирующий материал под действием отпускного механизма 1 проходит через пропиточнзто ванну 2, огибая пропиточный 3 и направляющий 5 магнит- ные ролики, и поступает в рабочий зазор плоских постоянных магнитов 6, а затем через сушильную камеру 7 на отборочный механизм 8. Одновременно

3

механизм 8, например, посредством цепной передачи 13 приводит во вращение кулачок 12, который сообщает возвратно-поступательное движение толкателю 11, который воздействует на прижатый к нему пружиной 10 рычаг 9 и заставляет последний качаться вокруг оси О,. Вместе с рычагом 9 качаются закрепленные на нем пропиточный 3 и направляющий 5 ролики. При этом пропиточный ролик 3 заставляет армирунмций материал совершать возвратно-поступательное движение в трансверсальном направлении в связующем, причем натяжение этого материала периодически уменьшается практически до нуля, что способствует улучшению условий проникновения связующего в глубину распущенной ка- пилярно-волокнистой системы арматуры Постоянное магнитное поле поверхности роликов 3 воздействует на молекулы связзпощего, создавая эффект магнитного давления и улучшая условия смачиваемости связуннцим армирующего материала X. Так как величина и направление магнитного потока относительно движущегося материала остается постоянным от начального момента пропитки до выхода материала из рабочего зазора i, постоянных магнитов 6 то указанный эффект проявляется в течение всего этого периода-. Качающийся на рычаге 9 магнитный ролик 5 сообщает движущемуся материалу дополнительные колебательные ускорения в трансверсальном направлении, а возникающие при этом динамические и инерционные силы, воздействуя на волокна

Редактор А.Ренин Заказ 2943/19

Составитель М.Осипова

Техред М.Ходанич Корректор Л.Пилипенко

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

материала и частицы связующего в нормальном направлении к его поверхности, способствуют проникновению связующего внутрь волокон, и следовательно, уменьшению пористости и по- вьш1ению качества пропитки. Величина перемещения рычага 9 должна быть равна или меньше величины зазора &, плоских постоянных магнитов 6.

Определенное значение намагниченности В, роликов 3 и 5 и зазора д между ними обеспечивают постоянство параметров магнитной обработки на всем ее протяжении, позволяют продлить время обработки, .проводя ее с начальной фазы соприкосновения арми-- рующего материала со связующим до его поступления в камеру 7 сушки, что способствует улучшению условий

смачивания армирующего материала полимерным связующим за счет уменьшения краевьпс углов смачивания и, следовательно, повышению качества пропитки.

Использование предлагаемого устройства (по сравнению с известньв и) улучшает качество пропитки арматуры связующим за счет удлинения зоны маг- нитной обработки, реализации технологического полоскания и улучшения условий проникновения связукидего внутрь арматуры путем сообщения ей ускорения колебательного движения, т.е. дополнительных сил, действующих в трансверсальном направлении на частицы связукяцего и элементы арматуры в период ее движения в зазоре пос- тлонных магнитов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для пропитки волокнистых материалов | 1981 |

|

SU1047721A1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для трансверсального армирования | 1980 |

|

SU910434A1 |

| Способ изготовления трансверсально-армированных оболочек из длинномерных волокнистых материалов | 1983 |

|

SU1175728A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2102407C1 |

| Устройство для изготовления армированных стеклопластиковых изделий | 1983 |

|

SU1113263A1 |

| Оправка для формования оболочек из композиционных материалов | 1987 |

|

SU1578011A1 |

| Способ изготовления стеклопластиковой арматуры и устройство для его осуществления | 1980 |

|

SU937207A1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ волокнистых | 0 |

|

SU398408A1 |

| Солесос | 1922 |

|

SU29A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1986-05-30—Публикация

1984-10-29—Подача