сд Изобретение относится к способам очистки нафталина перекристаллизацией и может быть использовано в ко сохимической промьшшенности при получении очищенных сортов нафталина. Известен способ очистки нафталин от примесей путем перекристаллизаци из метанола прессованного нафталина с последующей фильтрацией, промывко тем же растворителем и перегонкой, заключающийся в том, что прессованный нафталин растворяют в метаноле при массовом соотношении метанол: нафталин 2:1 и температуре 65 С. Затем раствор охлаждают до 20 С и проводят кристаллизацию нафталина в этом интервале температур. Кристаллы нафталина, отделенные от ма- точного раствора на центрифуге, там же промывают растворителем, насыщенным нафталином, и повторяют фугование. Очищенный нафталин сушат а растворитель подвергают ректифика ции. После ректификации получают метанол, который повторно использую в процессе очистки нафталина, и остаток - нафталиновое масло lj . К недостаткам данного способа следует отнести низкий выход нафталина из-за относительно высокой растворимости его в метаноле при 20°С (7,83 мае.%), трудность утилизации нафталинового масла, получаемого в процессе очистки. По данному способу получают нафталин сорта Те нический. Для получения нафталина сорта Высший требуется дополнител ная очистка. Использование в качест ве исходного сырья прессованного нафталина, получаемого путем ректификации каменноугольной смолы с вьод лением нафталиновой фракции, последующей ее кристаллизацией, центрифу гированием кристаллов и прессованием сохраняет трудоемкий процесс получеНИН прессованного нафталина с вредными условиями труда. Известен также способ очистки нафталина путем перекристаллизации, заключающий в том, что нафталин,, полученный на стадии центрифугирования, растворяют в ацетоне при нагревании, затем раствор охлаждают до , кристаллизуют, фугуют, крис таллы промывают растворителем, насыщенным нафталином 2J . К недостаткам данного способа .следует отнести низкий выход нафталина из-за высоких потерь его с нафталиновыми маслами (растворимость нафталина в ацетоне при 120 С составляет 35 мас.%, трудности утилизации нафталинового йасла из-за высокого содержания нафталина в нем. Наиболее близким к предлагаемому по достигаемому результату является способ очистки нафталина путем двухступенчатой перекристаллизации исходного сырья из специального сложного растворителя, состоящего из 17 мас.% бензола, 73 мас.% метанола и 10 мас.% нафталина. Согласно известному способу в качестве исходного сырья используют нафталин, полученньй на стадии центрифугирования, с температурой крис-. таллизации 73,7-74,8 С, содержанием общей серы 0,3-0,37 мас.% и нафталина 87,1-89,5 мас.% (фугованный нафталин) . Фугованный нафталин растворяют в специальном растворителе при соотношении растворитель: нафталин 0,8:1, затем раствор охлаждают до 20 С. Б этом интервале температур проводят кристаллизацию нафталина. Кристаллы нафталина отделяют на центрифуге от маточного раствора, промывают сложным растворителем, насыщенным нафталином. Далее чистый нафталин сушат, а растворитель подвергают ректификации. В результате ректификации получают растворитель, который повторно не может быть использован, и остаток - трудноутилизируемое нафталиновое масло с высоким содержанием нафталина. Кристаллы нафталина, получаемые после 1 ступени, могут быть подвергнуты повторной перекристаллизации из того же растворителя при тех же условиях. В результате двойной перекристаллизации фугованного нафталина из сложного растворителя получают нафталин с температурой кристаллизации 80,0 С, содержанием основного продукта 99,9 мас.% и общей серы 0,05 мас.%. Выход нафталина на 1 ступени перекристаллизации составляет 97-99% з . К недостаткам известного способа следует отнести нетехнологичность процесса за счет применения сложного растворителя, состоящего из нескольких компонентов в определенном соотношении, обладающих различными физико-химическими свойствами, что не

позволяет разделить их с помощью простой ректификации и создает не- . возможность повторного его использования; трудности утилизации нафталинового масла из-за высокого содержания нафталина. Применение в качестве исходного сырья фугованного нафталина вызывает дрполнительные энергозатраты на фугование фракции и потери нафталина с отеками.

Цель изобретения - упрощение технологии процесса..

Поставленная цель достигается предлагаемым способом очистки нафталина путем двухступенчатой перекристаллизации исходного сырья из органического растворителя, включающим стадии растворения, охлаждения растворов, отделения кристаллов от маточных растворов, ректификации маточных растворов, .согласно которому в качестве исходного сьфья использую нафталин, полученный кристаллизацией нафталиновой фракции, выделенной ректификацией из каменноугольной смолы, и перекристаллизацию ведут при использовании в качестве органического растворителя на первой ступени метанола, на второй степени ццетона при массовом соотношении на каждой ступени растворитель: нафталин (I-V,5):1 и охлаждение растворов ведут до температуры от -5 до -10°С.

Кубовый остаток ректификации маточного раствора второй ступени подают на смешение с исходным сьфьем.

Метанол, применяемый в качестве растворителя на 1 ступени очистки, обладает низкой раствримостью нафталина при температуре ниже О С и высокой по сравнению с нафталином растворимостью примесей, в частности тионафтена. Это дает возможность на 1 ступени очистки вьщелить основную часть примесей нафталина и получить тионафтеновьй концентрат с содержанием тионафтена 15 мае.% и нафталина 19,5 мае.%.

Наибольшая степень очистки нафталина от примесей достигается при применении в качестве растворителя ацетона. Однако ацетон обладает высокой растворяющей способностью к нафталину и поэтому его целесообразно использовать на П ступени для доочистки. В связи с этим нафталиновое масло, получаемое после регенерации растворителя, приближается по составу к исходной нафталиновой фракции и в технологическом процессе очистки добавляется к ней.

Проведение процесса очистки нафталина при соотношении метанол:нафталиновая стружка больше, чем (11,5):1, приводит к тому, что при возрастании объема растворителя увеличивается количество растворяемого в нем нафталина, а следовательно, содержание нафталина в маслах после первой ступени очистки пр&вътает 40 мас.%, что ведет к значительным потерям нафталина с маслами. Квалифицированное использование таких масел невозможно. Уменьшение указанного соотношения приводит к ухудшению качества очистки, затрудняет транспорт суспензии, хотя, с другой стороны, увеличивает выход очищенного нафталина.

Способ осуществляют следующим образом. Нафталин после барабанного кристаллизатора (нафталиновую стружку) растворяют в метаноле в соотношении метанол:нафталиновая стружка (1-1,5):1 при нагревании до 70-65 С. Выбор этих пределов температур и соотношения компонентов диктуется соображениями полного растворения нафталиновой стружки и транспортабельностью суспензии при ее охлаждении.

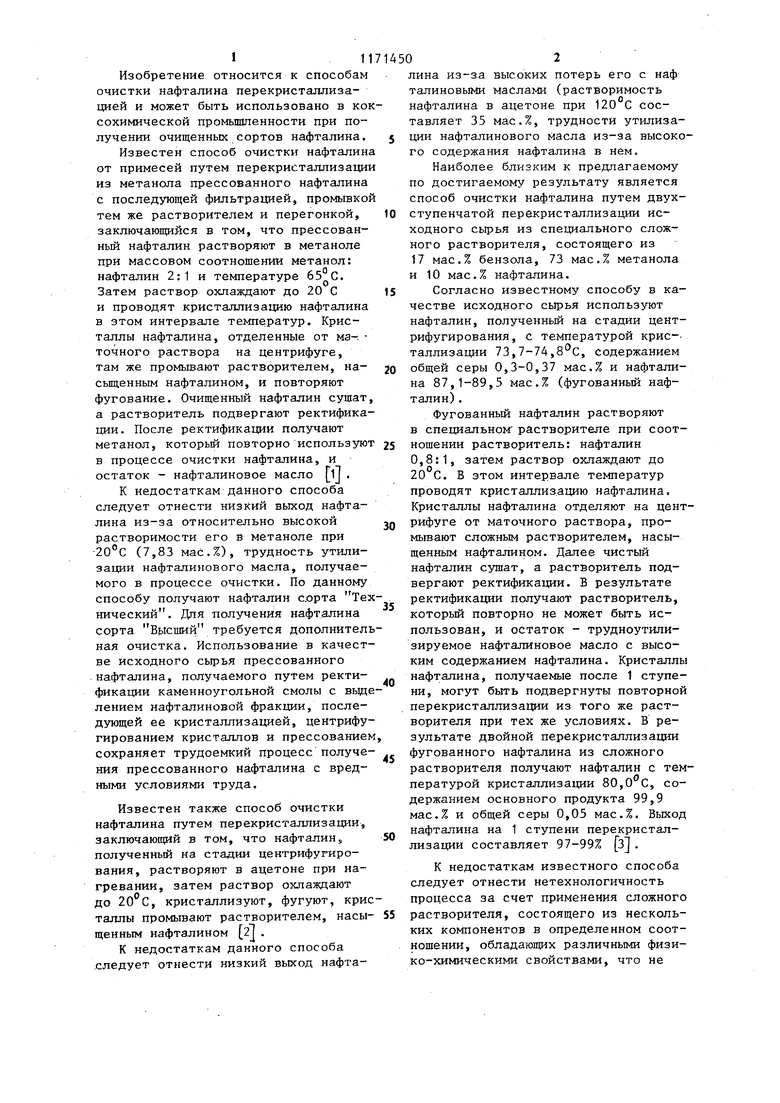

Кристаллизацию нафталина на первой ступени ведут при охлаждении ,раствора .до (-5) - (-10)С, исходя из данных по растворимости нафталина в метаноле, приведенных в табл.1. Охлаждение смеси вьше ведет к потерям нафталина с маслами, получению трудноутилизируемых нафталиновых масел с высоким содержанием нафталина, что делает невозможным их использование в качестве добавки к нафталиновому маслу, снижению выхода годного нафталина. При температуре ниже растворимость нафталин в метаноле мало изменяется и экономически нецелесообразно вести кристаллизацию нафталина при более низки температурах (высокие энергетические затраты).

Таблица 1

Растворимость нафталина

Температура, °С в Метаноле, мас.%

7,83 5,30 3,85 3,19 2,56 2,20 1,76 Полученнная суспензия поступает в центрифугу непрерывного действия, где происходит отделение жидкой фазы от твердой. Нафталин на центрифуге промывают метанолом, насыщенным нафталином, твердая фаза после сушки со ответствует по требованиям ГОСТу 16106-70 для производства фталевого ангидрида. Маточный раствор после центрифуги (метанол и растворенный в нем нафталин и примеси) поступает в ректификационную КОЛОННУ , где метанол отгоняют и возвращают в технологический цикл. Остаток,сходящий с колонны, представляет собой жидкий продукт с содержанием 12-15 мас.% тионафтена и может быть использован для получения чистого тионафтена на установке препаративной хроматографии. Остаток после вьщеления тионафтена используют как добавку к поглотительному маслу для улавливания бензольных углеводородов. Нафталин после 1 ступени очистки растворяют в ацетоне при 45-60 С в соотношении ацетон:нафталин (1 - 1,5):1. Такая температура растворения и соотношение компонентов обусловлены требованием полного растворения нафталина и его примесей, а также транспортабельностью суспенэии после кристаллизации. Полученный раствор охлаждают до температуры (-5) - (-10)С с целью

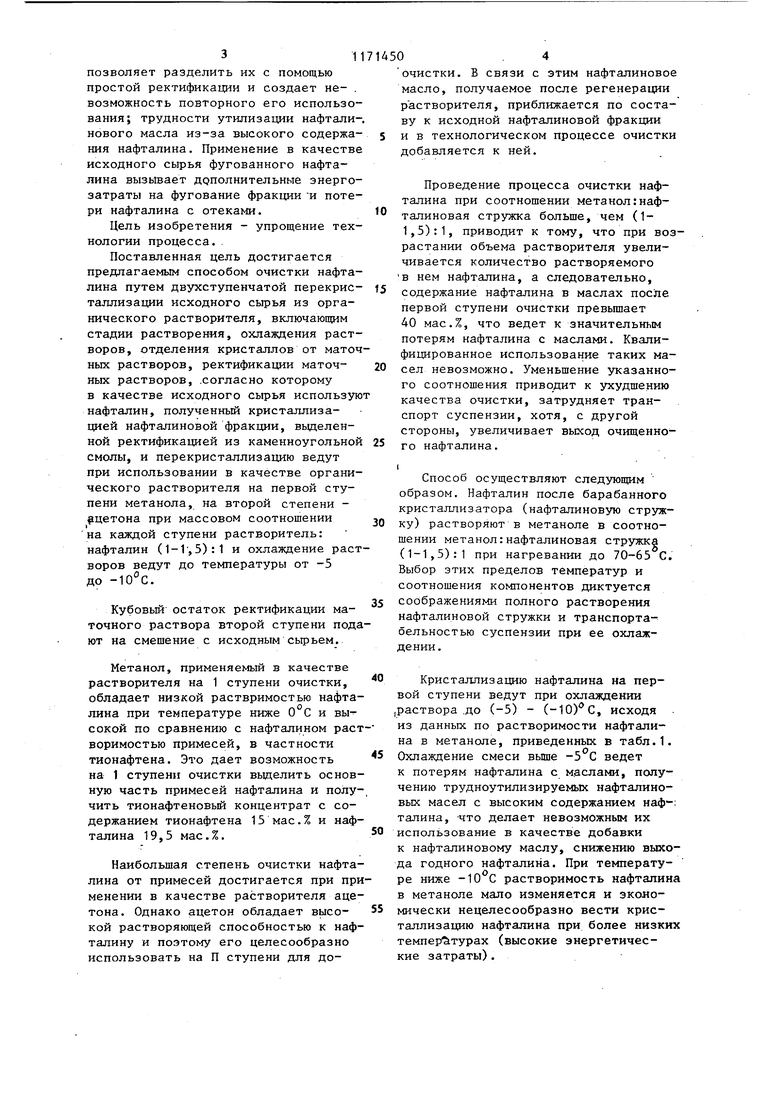

кристаллизации из него нафталина. Такая температура кристаллизации нафталина обеспечивает достижение высокого выхода целевого продукта, а ее выбор обусловлен растворимостью нафталина в ацето5:е (см. табл.2).

Снижение температуры ниже -10° С мало влияет на выход целевого продукта, требует высоких, энергозатрат и экономически нецелесообразно. При повышении температуры вьппе 5°С резко падает выход нафталина из-за большой растворимости нафталина в ацетоне.

15 После достижения температуры (-5) (-10)С суспензию центрифугируют. Твердая фаза после сушки и ректификации представляет собой очищенный нафталин, удовлетворяющий требованиям ГОСТа 16106-70 на нафталин сорта , Высший.

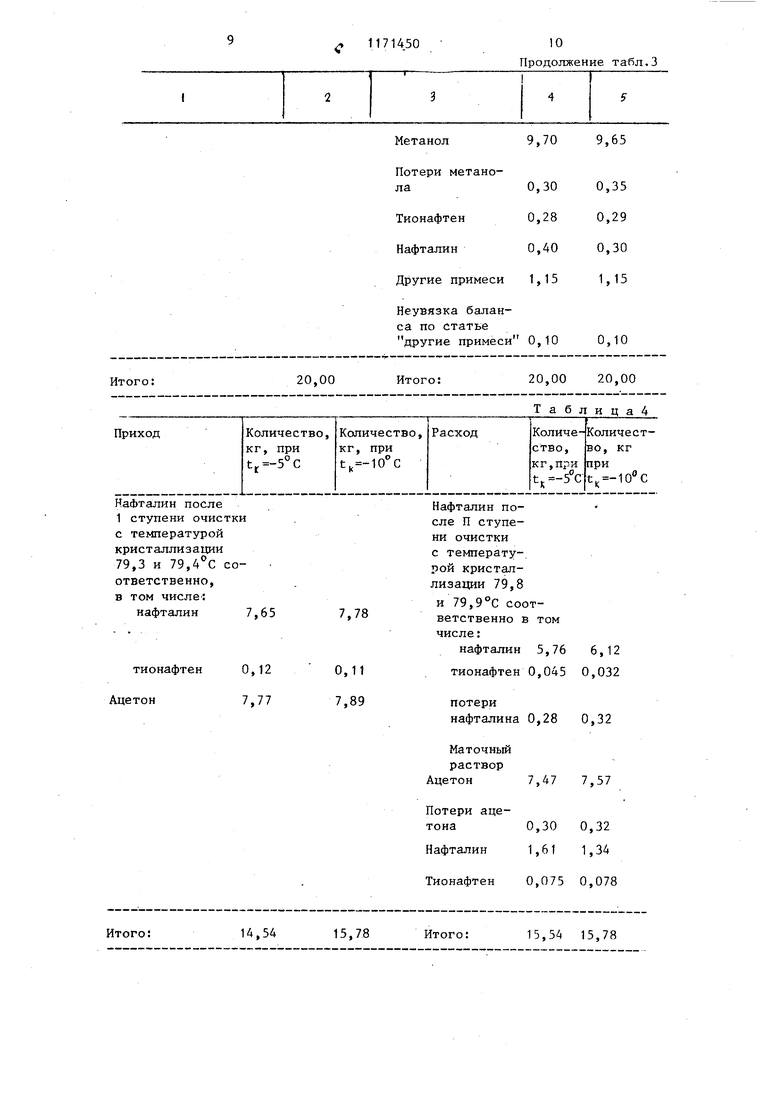

Таблица2 Жидкую фазу (ацетон и растворенные в нем нафталин и примеси) подвергают ректификации. Ацетон возвращают в технологический цикл, а остаток, сходящий с колонны и по составу приближающийся к исходной нафталиновой фракции (нафталина 83,5 мас.%, тионафтена 3,4-4 мас.%, направляют как добавку к нафталиновой стружке. I Пример. Очистку нафталина осуществляют на полупромышленной установке следующим образом. Нафталиновая стружка с содержанием нафталина 84,0 мас.% и тионафтена 4,5 мас.% поступает в емкость, где ее смешивают с метанолом в соотношении 1:1,5 и нагревают до 70,0с. После полного растворения нафтал новой стружки производят охлаждение смеси в кристаллизаторе со скорость О,5°С/мин до -10°С. После кристалли затора суспензию подают на цёнтрифу гу, где под действием центробежной силы кристаллический нафталин отделяют от маточного раствора. Маточньш раствор подают на ректи фикацию. Кубовый остаток после рект фикации маточного раствора в виде м сел с содержанием тионафгена 15,0 мае.% выводят из цикла очистки для последующего выделения тионафте на установке препаративной хроматографии. После вьщеления тионафтена остаток добавляют к поглотительной фракции каменноугольной смолы. Пары метанола после конденсации направляют для повторного использования. Кристаллический нафталин после первой ступени очистки направляют в плавильник, а оттуда в смеситель второй ступени (или же он может быть использован для производства фтапев го ангидрида), где его смешивают с ацетоном. Соотношение нафталин: ацетон составляет 1:1,5. После полного растворения при 45 С смесь поступает в кристаллизатор, где ее охлаждают до -10,0 С. После кристаллизатора суспензию подают на центрифугу. Для промывки осадка на роторе центрифуги подают ацетон, насьпценный нафталином. Маточный раствор вместе с промывной жидкостью поступает на регенерацию. После отгонки ацетона кубовый остаток с содержанием тионафтена 4,5 мас.% добавляют к исходной нафталиновой стружке. Пары ацетона конденсируют и направляют на повторное использование. Твердая фаза с ротора центрифуги поступает на сушку и далее на ректификацию. После ректификации продукт представляет, собой очищенный нафталин с температурой кристаллизации 80,1 С, и содержанием тионафтена 0,15 мас.%. Фенолов нет и азотсодержаищх соединений нет. Полученный нафталин соответствует сорту Высший по ГОСТ 16106-70. Данные по материальному балансу очистки нафталина по предлагаемому способу при соотношении исходное сырье: растворитель 1:1 для первой, и второй ступени и температур охлаждения (tj-) -5 и приведены соответственно в табл. 3 и 4, а при осуществлении очистки при соотношении исходное сырье:растворитель 1:1,5 - в табл. 5 и 6. ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нафталинсодержащих продуктов | 1981 |

|

SU1047897A1 |

| Способ переработки высококипящих побочных продуктов процесса получения этриола | 2016 |

|

RU2616004C1 |

| Способ очистки нафталина | 1976 |

|

SU619095A3 |

| Способ получения высокочистого нафталина | 1983 |

|

SU1174424A1 |

| Способ выделения флуорена | 1980 |

|

SU906984A1 |

| Способ выделения антрацена | 1982 |

|

SU1051051A1 |

| Способ получения технического нафталина | 1977 |

|

SU654599A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2245856C1 |

| СПОСОБ ОЧИСТКИ НАФТАЛИИА | 1973 |

|

SU361997A1 |

| Способ выделения бензо( @ )тиофена и нафталина из нафталиновой фракции | 1983 |

|

SU1133254A1 |

1. СПОСОБ ОЧИСТКИ НАФТАЛИНА путем двухступенчатой перекристаплизации исходного сырья из органического растворителя, включающий стадии растворения, охлаждения растворов, отделения кристаллов от маточных растворов, ректификации маточных растворов, отличающийся тем, что, с целью упрощения технологии процесса, в качестве исходного сырья используют нафталин, полученный кристаллизацией нафталиновой фракции, вьщеленной ректификацией из каменноугольной смолы, и перекристаллизацию ведут при использовании в качестве органического растворителя на первой ступени метанола, на второй ступени - ацетона при массовом соотношении на каждой ступени S растворителя и нафталина

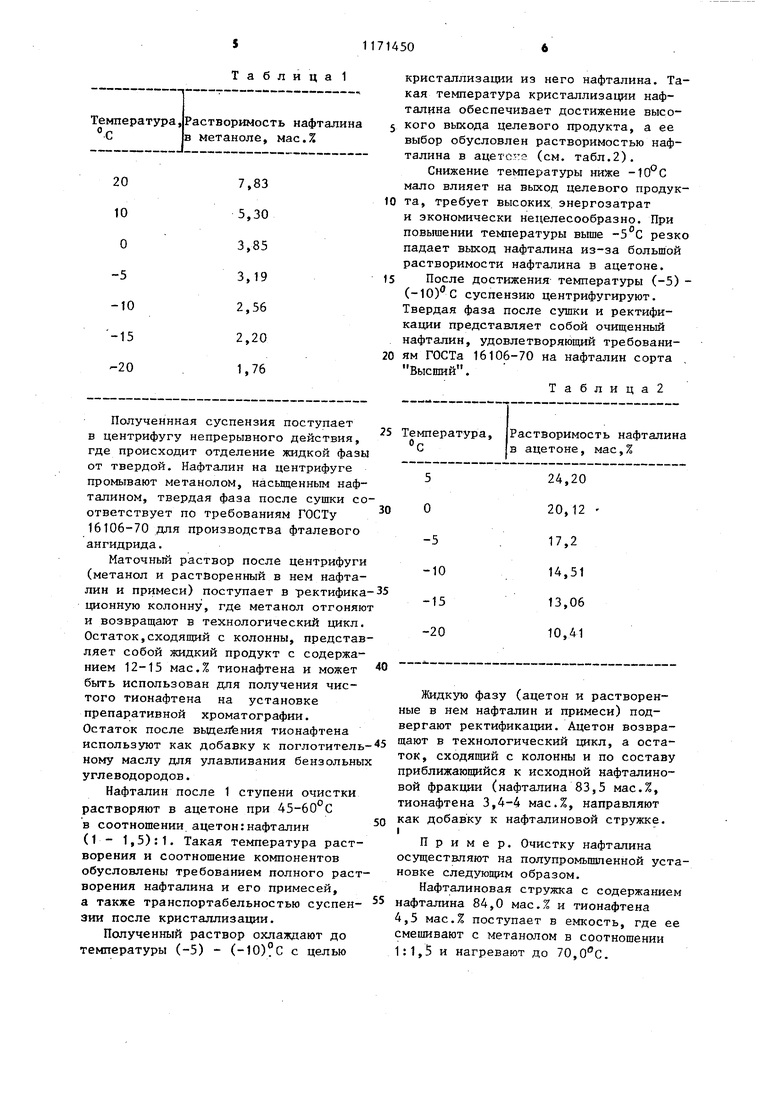

Нафталиновая стружка с температурой кристаллизации 71,2 С, в том числе:

нафталин

тионафтен0,40

другие примеси 1,25

Метанол10,00 :

7,78

7,65 0,11 0,12

0,27

0,30

20,00

Итого:

Нафталин после 1 ступени очистки с температурой кристаллизации 79,3 и 79, соответственно, в том числе :

нафталин 7,65

тионафтен 0,12 Ацетон 7,77

14,54

15,78

Итого:

9,65

9,70

Метанол

Потери метаноНеувязка баланса по статье другие примеси 0,10

0,10

20,00 20,00

Итого: Таблица4

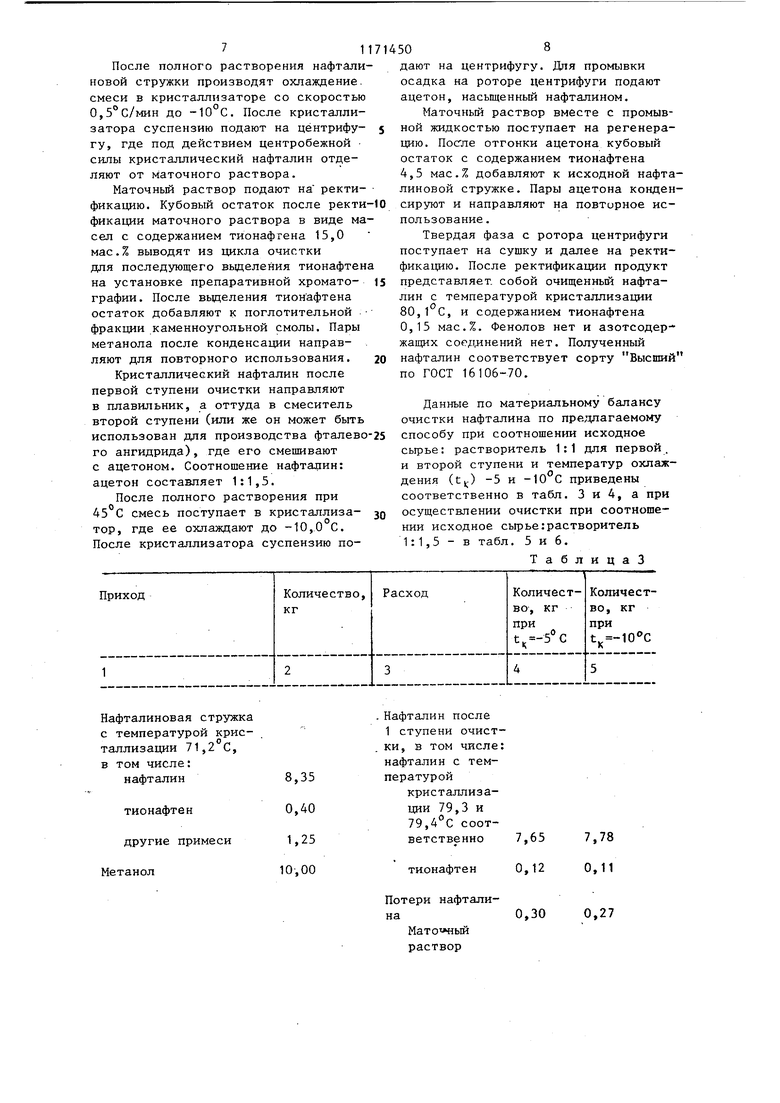

Нафталин после П ступени очистки с температурой кристаллизации 79,8

и 79,9°С соответственно в том числе:

нафталин 5,76

тионафтен 0,045

потери

нафталина 0,28

Маточный раствор

7,47 7,57 Ацетон

Потери ацетона 0,30 0,32

1,61 1,34

Нафталин 0,075 0,078 Тионафтен

15,54 15,78

Итого:

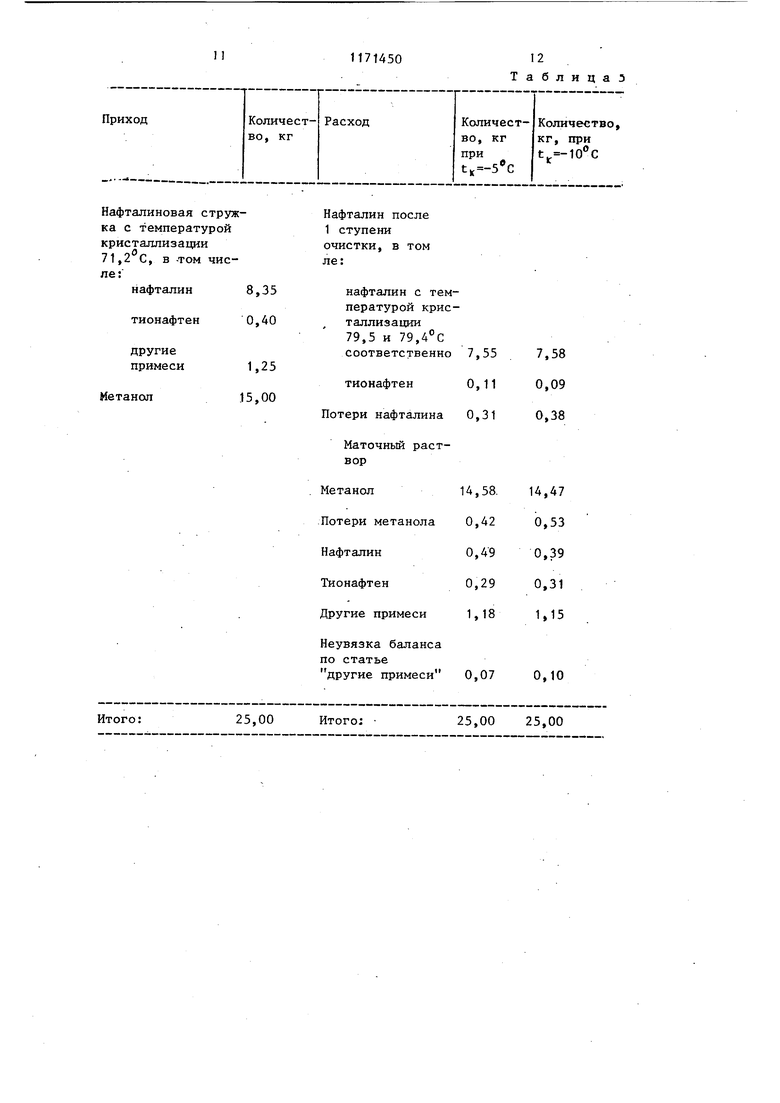

Нафталин после 1 ступени очистки, в том ле:

8,35 0,40

25,00

Итого:

Итого:

нафталин с температурой кристаллизации79,5 и 79,4°С

25,00 25,00

Нафталин после 1 ступени очистки с температурой кристаллизации 79,4 и 79,5°С

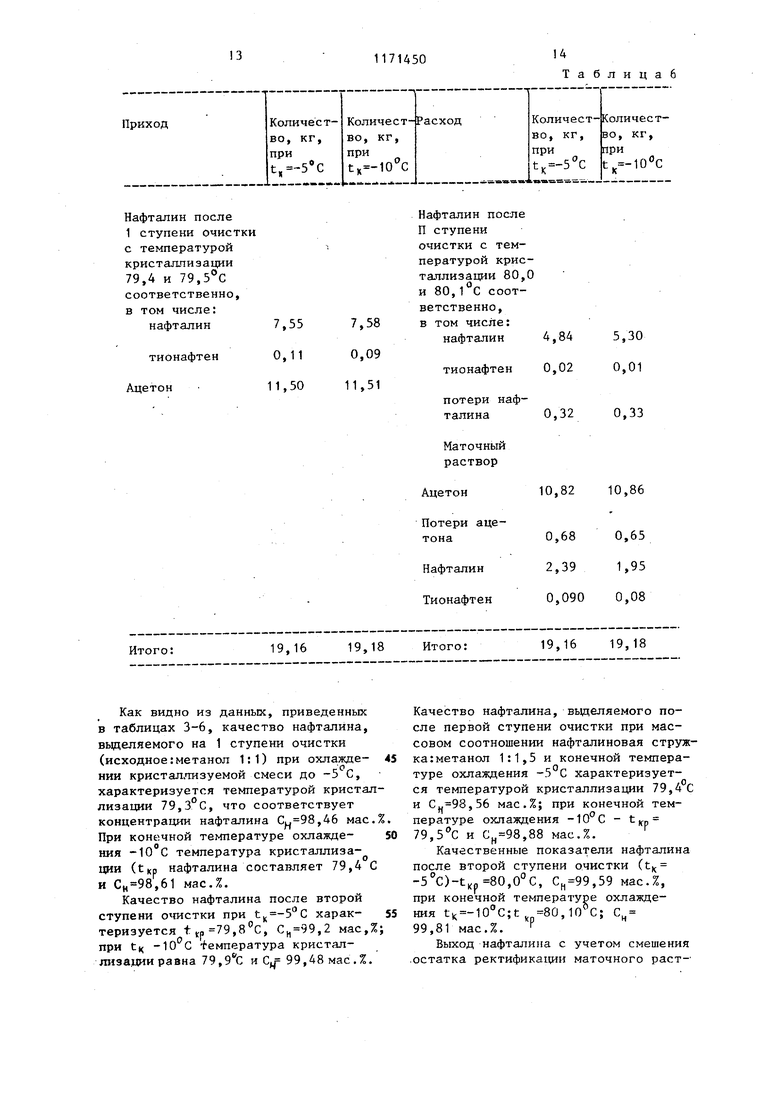

Как видно из данных, приведенных в таблицах 3-6, качество нафталина, вьщеляемого на 1 ступени очистки (исходное:метанол 1:1) при охлажде- 45 НИИ кристаллизуемой смеси до -5 С, характеризуется температурой кристаллизации 79,3°С, что соответствует концентрации нафталина ,46 мас.%. При конечной температуре охлажде- 50 ния -10 С температура кристаллизации (tup нафталина составляет 79,4 С и ,61 мас.%.

Качество нафталина после второй ступени ошстки при tu -5C харак- 55 теризуется ,8c, ,2 мас,%; при t -10 С feMnepaTypa кристаллизации равна 79,9С и 99,48 мас.%.

Таблицаб

Нафталин после П ступени очистки с температурой кристаллизации 80,0

Качество нафталина, вьщеляемого после первой ступени очистки при массовом соотношении нафталиновая стружка: метанол 1:1,5 и конечной температуре охлаждения -5°С характеризуется температурой кристаллизации 79,4 С и ,56 мас.%; при конечной температуре охлаждения -10°С - 79,5С и ,88 мас.%.

Качественные показатели нафталина после второй ступени очистки (t -5c),0°C, ,59 мас.%, при конечной температуре охлаждения t -10C;t 80, С 99,81 мас.%. Р

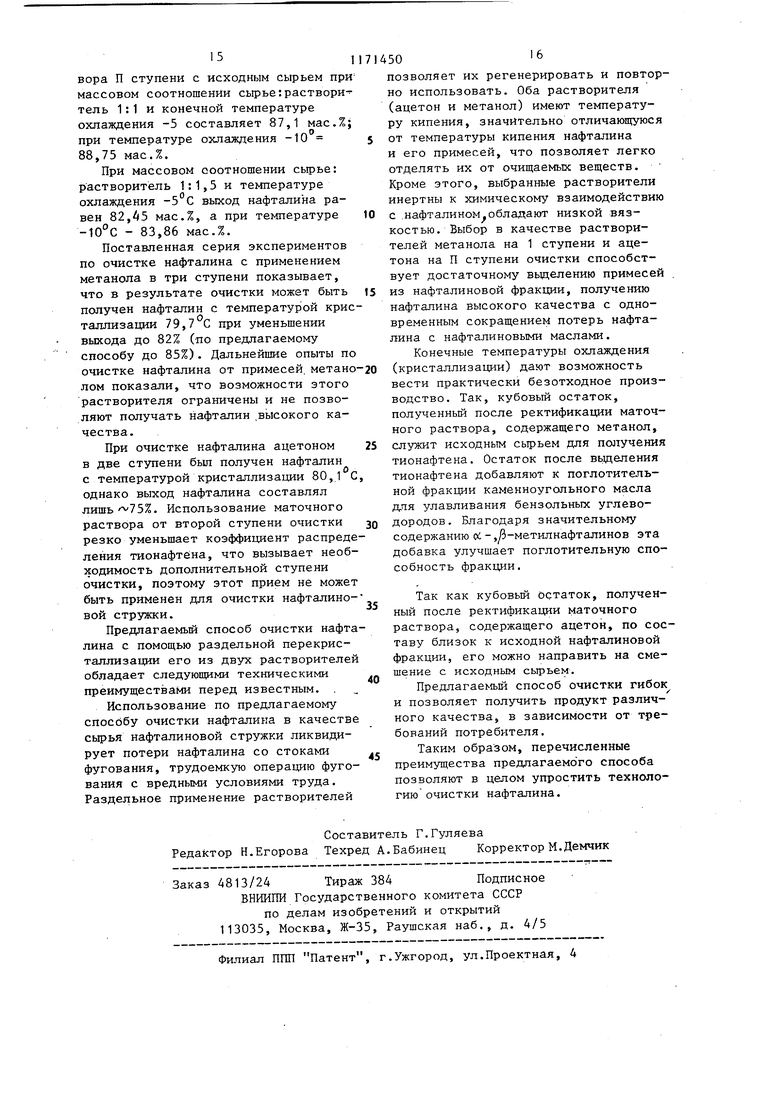

Выход нафталина с учетом смешения .остатка ректифика1№1и маточного раст

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3649708, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Otzymywanic naftaleni, wysokoprocentowego z pominieciem prasowania, rafinacji i destylacji | |||

| - Koks- Smola-Gaz, 1957, № 1, s | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1985-08-07—Публикация

1983-09-23—Подача