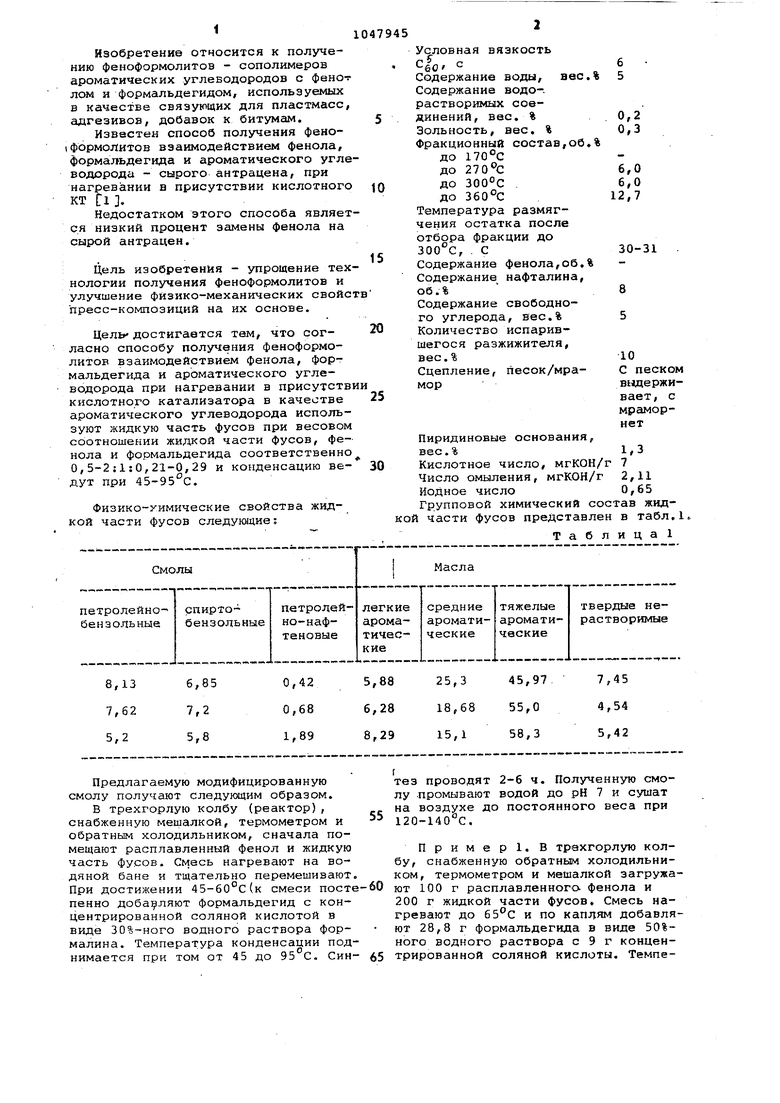

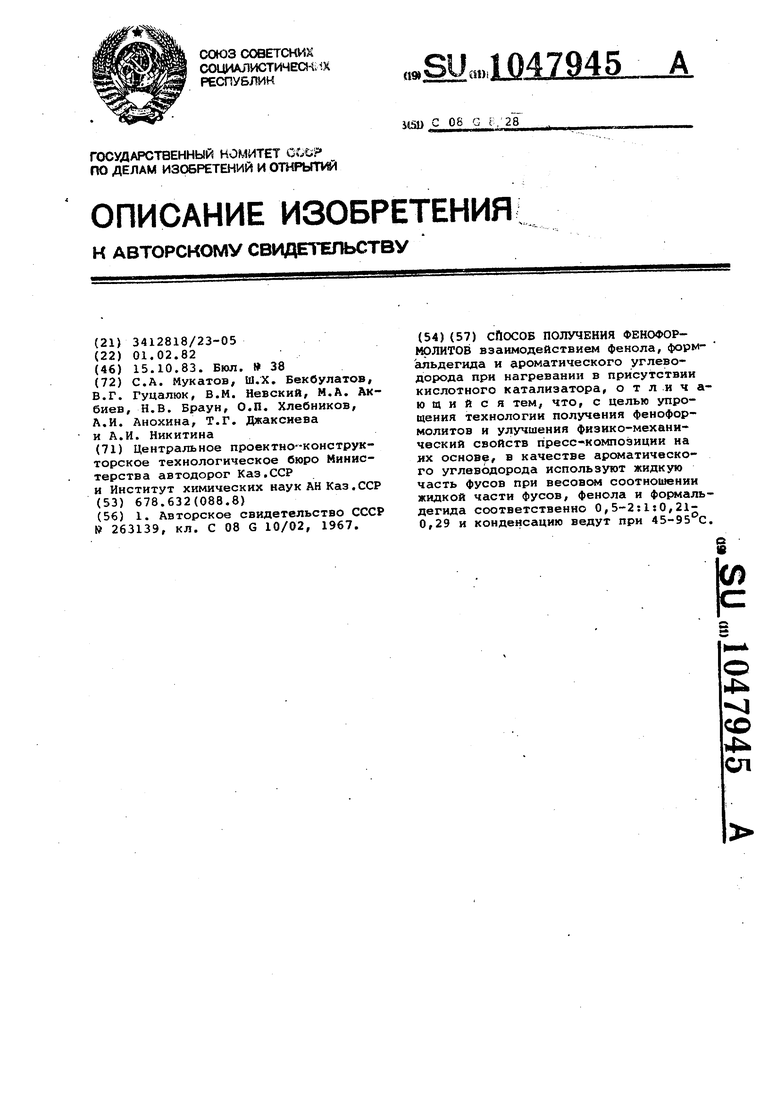

4 СО i(; СП Изобретение относится к получению феноформолитов - сополимеров ароматических углеводородов с фенот лом и формальдегидом, используемых в качестве связующих для пластмасс адгезивов, добавок к битумам. Известен способ получения фено(формолитов взаимодействием фенола, формальдегида и ароматического угле водорода - сырого антрацена, при нагревании в присутствии кислотного КТ Cl . Недостатком этого способа являет ся низкий процент замены фенола на сырой антрацен. Цель изобретения - упрощение тех нологии получения феноформолитов и улучшение физико-механических свойс пресс-композиций на их основе. Цель- достигается тем, что согласно способу получения феноформолитов взаимодействием фенола, формальдегида и ароматического углеводорода при нагревании в присутств кислотного катализатора в качестве ароматического углеводорода используют жидкую часть фусов при весовом соотношении жидкой части фусов, фенола и формальдегида соответственно 0,5-251:0,21-0,29 и конденсацию ведут при 45-95°С. Физико-химические свойства жидкой части фусов следукмдие: Условная вязкость С|о, с6 Содержание воды, ввс.% 5 Содержание водо-. растворимых соединений, вес. % 0,2 Зольность, вес. % 0,3 Фракционный состав,об.% до ПО°С до 21Q°C6,0 до 300°С6,0 до 360°С12,7 Температура размягчения остатка после отбора фракции до 300°С, С30-31 Содержание фенола,об.% Содержание нафталина, об.% 8 Содержание свободного углерода, вес.% 5 Количество испарившегося разжижителя, вес.%10 Сцепление, песок/мра- С песком морв адерживает, с мраморнетПиридиновые основания, вес.%1,3 Кислотное число, мгКОН/г 7 Число омьшения, мгКОН/г 2,11 Йодное число0,65 Групповой химический состав жидчасти фусов представлен в табл.1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения феноформолитов | 1982 |

|

SU1054366A1 |

| Способ получения феноформолитов | 1982 |

|

SU1073245A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU973550A1 |

| Способ получения новолачногофЕНОфОРМОлиТА | 1978 |

|

SU798120A1 |

| Способ получения углеводород-фенол-альдегидной смолы | 1982 |

|

SU1065436A1 |

| СПОСОБ ОДНОФАЗНОГО ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 1970 |

|

SU263139A1 |

| Способ получения феноформалита | 1982 |

|

SU1058975A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 1971 |

|

SU289104A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРЕНФЕНОЛФОРМАЛЬДЕГИДНЫХСМОЛ | 1966 |

|

SU178100A1 |

CftOCOB ПОЛУЧЕНИЯ ФЕНОФОРШЛИТОВ взаимодействием фенола, формальдегида и ароматического углеводорода при нагревании в присутствии кислотного катализатора, отличающийся тем, что, с целью упрощения технологии получения феноформолитов и улучшения физико-механический свойств пресс компоэиции на их основе, в качестве ароматического углеводорода используют жидкую часть фусов при весовом соотношении жидкой части фусов, фенола и формальдегида соответственно 0,5-2:1:0,210,29 и конденсацию ведут при 45-95с.

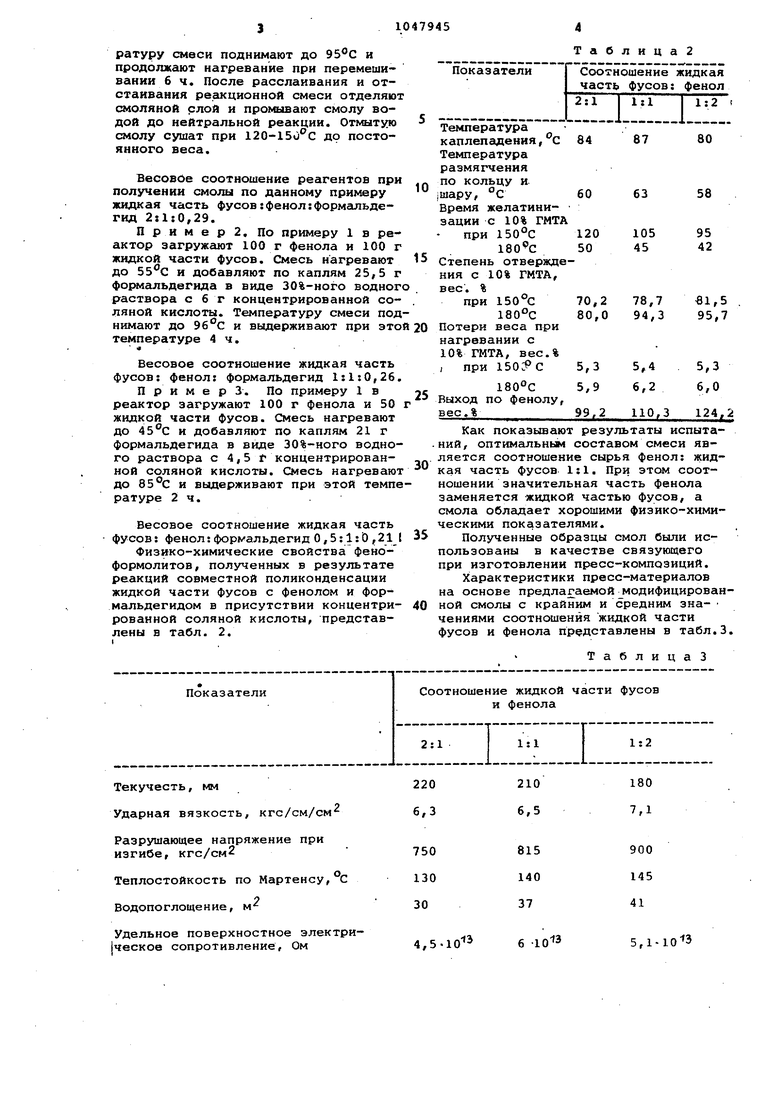

Предлагаемую модифицированную смолу получают следугадим образом. В трехгорлую колбу (реактор), снабженную мешалкой, термометром и обратным холодильником, сначала помещают расплавленный фенол и жидкую часть фусов. Смесь нагревают на водяной бане и тщательно перемешивают При достижении 45-60°С(к смеси посте пенно добавляют формальдегид с концентрированной соляной кислотой в виде 30%-ного водного раствора формалина. Температура конденсации поднимается при том от 45 до 95 С. Синтез проводят 2-6 ч. Полученную смолу -промывают водой до рН 7 и сушат на воздухе до постоянного веса при . Пример. В трахгорлую колбу, снабженную обратным холодильником, термометром и мешалкой загружают 100 г расплавленного фенола и 200 г жидкой части фусов. Смесь нагревают до 65с и по каплям добавляют 28,8 г формальдегида в виде 50%ного водного раствора с 9 г концентрированной соляной кислоты. Температуру смеси поднимают до и продолжают нагревание при перемешивании 6ч. После расслаивания и отстаивания реакционной смеси отделяют смоляной слой и промывают смолу водой до нейтральной реакции. Отмытую смолу сушат при 120-150с до постоянного веса. Весовое соотношение реагентов при получении смолы по данному примеру жидкая часть фусов:фенол:формальдегид 2:1:0,29. Пример 2. По примеру 1 в реактор загружают 100 г фенола и 100 г жидкой части фусов. Смесь нагревают до и добавляют по каплям 25,5 г формальдегида в виде 30%-ного водног раствора с 6 г концентрированной соляной кислоты. Температуру смеси под нимают до и выдерживают при это температуре 4ч. Весовое соотношение жидкая часть фусов: фенол: формальдегид 1:1:0,26. Примерз. По примеру 1 в реактор загружают 100 г фенола и 50 жидкой части фусов. Смесь нагревают до 45°С и добавляют по каплям 21 г формальдегида в виде 30%-ного водного раствора с 4,5 Г концентрированной соляной кислоты. Смесь нагревают до и выдерживают при этой темпе ратуре 2ч. Весовое соотношение жидкая часть фусов: фенол:форлальдегид 0,5:1:0 ,21 Физико-химические свойства феноформолитов, полученных в результате реакций совместной поликонденсации жидкой части фусов с фенолом и формальдегидом в присутствии концентрированной соляной кислоты, представлены в табл. 2.

Удельное поверхностное электри|ческое сопротивление, Ом

5,

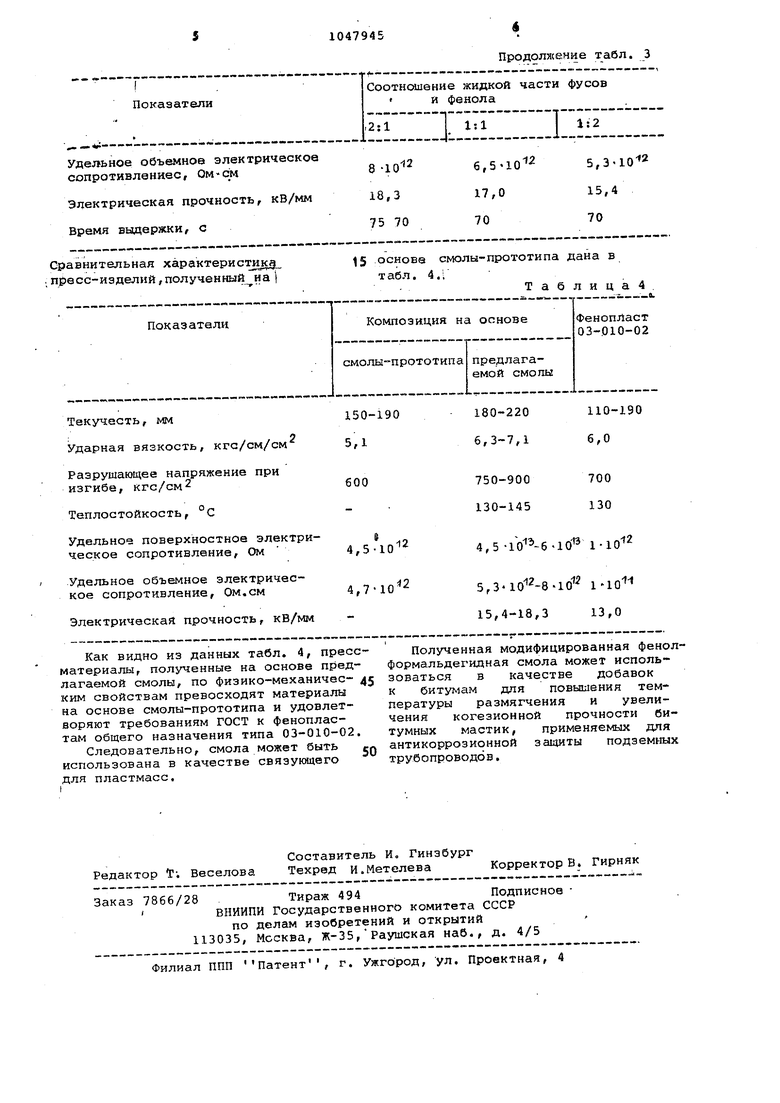

4,5-10 6 Таблица2 Температура каплепадения, с Температура размягчения по кольцу и :шару, с Время желатинизации с 10% ГМТА при 150С Степень отверждения с 10% ГМТА, вес. % при 180°С Потери веса при нагревании с 10% ГМТА, вес.% , при 18Q°C Выход по фенолу, вес.%. Как показьшают результаты испытаНИИ, оптимальным составом смеси является соотношение сырья фенол: жидкая часть фусов 1:1. При этом соотношении значительная часть фенола заменяется жидкой частью фусов, а смола обладает хорошими физико-химическими показателями. Полученные образцы смол были использованы в качестве связующего при изготовлении пресс-композиций. Характеристики пресс-материалов на основе предлагаемой модифицированной смолы с крайним и средним зна- чениями соотношения жидкой части фусов и фенола представлены в табл.3. ТаблицаЗ Показатели Удельное объемное электрическ сопротивланиес, Ом-с:м Электрическая прочность, кВ/м Время выдержки, с Сравнительная характеристиьсд ,пресс-изделий,полученный на 1 Показатели

Текучесть, мм

9

Ударная вязкость, кгс/см/см

Разрушающее напряжение при изгибе, кгс/см

Теплостойкость, °С

Удельное поверхностное электрическое сопротивление. Ом

Удельное объемное электрическое сопротивление, Ом,см

Электрическая прочность, кВ/мм

Как видно из данных табл. 4, прессматериалы, полученные на основе предлагаемой смолы, по физико-механичес- 45 КИМ свойствам превосходят материалы на основе смолы-прототипа и удовлетворяют требованиям ГОСТ к фенопластам общего назначения типа 03-010-02,

Следовательно, смола может быть CQ использована в качестве связующего для пластмасс.

180-220

110-190 6,3-7,1 6,0

750-900

700 130 130-145

4,5-10 -6-10 I-IO

5,3- 10 IlO 15,4-16,3 13,0

Полученная модифицированная фенолформальдегидная смола может исполь зоваться в качестве добавок к битумам для повышения температуры размягчения и увеличения когезионной прочности битумных мастик, применяемых для антикоррозионной защиты подземных трубопроводов. Продолжение табл. 3 Соотнсяивние жидкой части фусов « и фенола .2:1 1 1:1 I 1:2 8 6,510 5,3-10 18,3 17,0 15,4 75 70 7070 5 основа смолы-прототипа дана в табл. 4.Г Таблица4 ,,,-,ив -Uf L -. -1U. Г- дТтг - T-L ft Композиция на основе Фенопласт 03-010-02 олы-прототипа предлагаемой смолы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОДНОФАЗНОГО ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 0 |

|

SU263139A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-10-15—Публикация

1982-02-01—Подача