(54) СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНОГО ФЕНОФОРМОЛИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения феноформолитов | 1982 |

|

SU1047945A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 1971 |

|

SU289104A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU973550A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

| Способ получения феноформолитов | 1982 |

|

SU1054366A1 |

| Способ получения феноформалита | 1982 |

|

SU1058975A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ НОБОЛАЧНОГО ТИПА | 1967 |

|

SU203219A1 |

| СПОСОБ ОДНОФАЗНОГО ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 1970 |

|

SU263139A1 |

| Способ получения феноформолитов | 1982 |

|

SU1073245A1 |

| Способ получения углеводородфенол-фОРМАльдЕгидНыХ СМОл | 1973 |

|

SU462475A1 |

1

Изобретение относится к получению феноформолитов, которые могут быть использованы в качестве активной когезионно-адгезионной добавки в битумных мастиках.

Извесген способ получения смолы конденсацией фенола с альдегидом и смеси углеводородов в присутствии кислотного катализатора. Смолы получают в две стадии. Первая стадия конденсадая ароматических углеводородов с формальдегидом в присутствии кислотного катализатора, при температуре 50-150° С, при соотношении альдегида к смеси углеводородов, равном 0,05 : 5 вес. Концентрация катализатора 3-8 мол7л.

Вторая стадия - фенолиз при температуре от 80 до 200°С 1.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения фено формолитов, заключающийся в том, что конденсацию ароматических углеводородов с формальдегидом и фенолом осуществляют в две стадии в присутствии большого количества катализатора H2SO4, при температуре 100160° Со Выход феноформолита при этом 47% 2.

Однако продолжительность двух стадий реакции 9 ч. Применение больших количеств катализатора усложняет процесс отмывки смол от катализатора и нейтрализацию сточных вод. Двухстадийный синтез увеличивает вдвое операдаи отмывки, упаривания, сушки, нейтрализации, а также время синтеза смол.

Цель изобретения - сокращение продолжи;ельности поликонденсации и упрощение технологии процесса.

Поставленная цель достигается тем, что в качестве смеси углеводородов берут полимер5ный газойль с молекулярным весом 165-210. содержащий 15-20% фракции, выкипающей при 130-240°С и 75-80% фракции, выкипающей при 240-300°С, конденсацию проводят при 60-110°С, и при весовом соотношении

0 фенол : газойль : формальдегид -, равном 2,43,1 : 3,5 : 1.

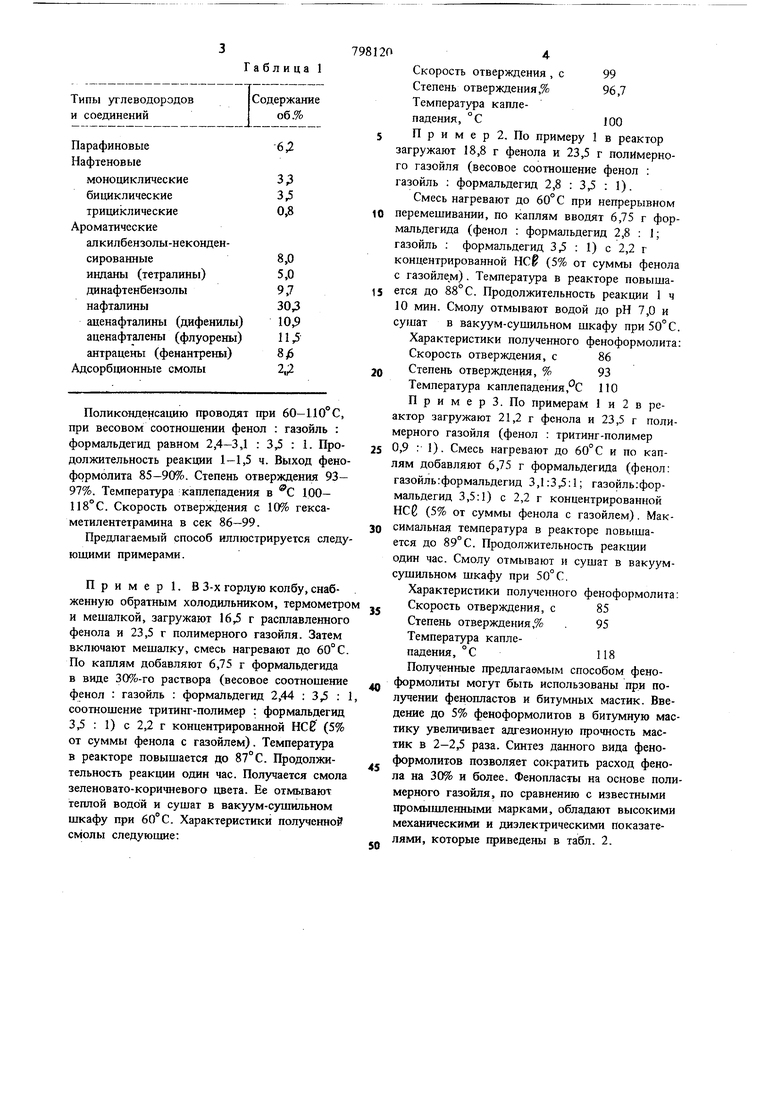

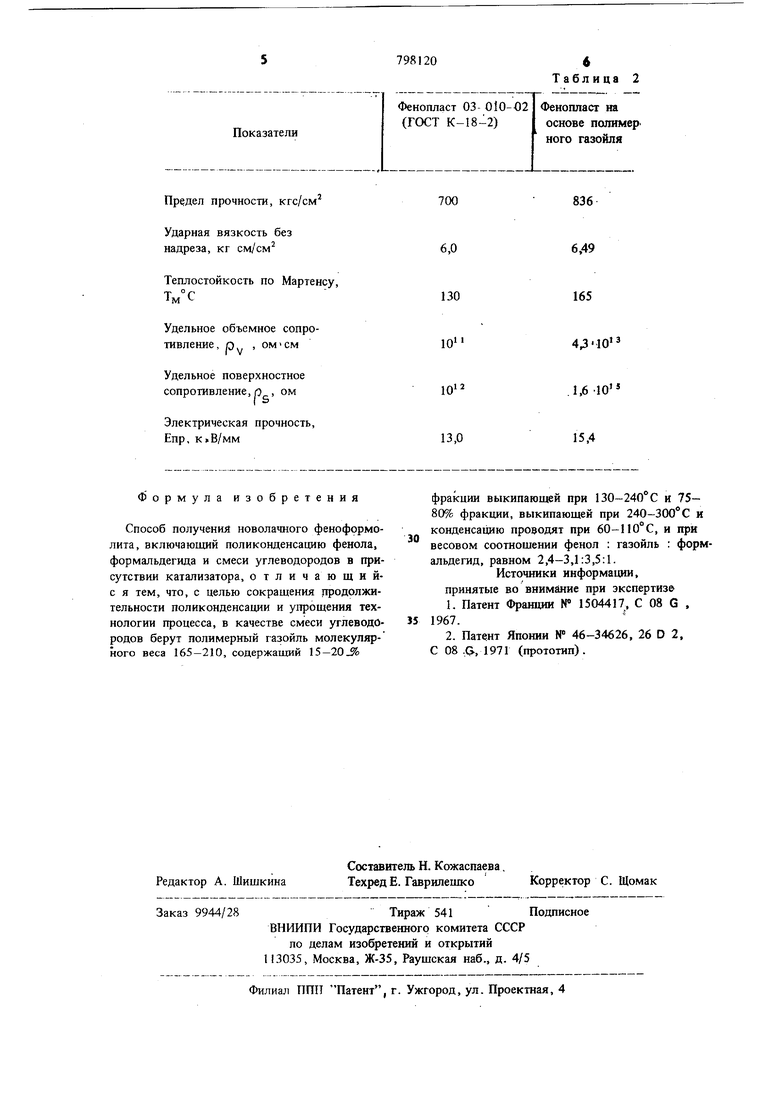

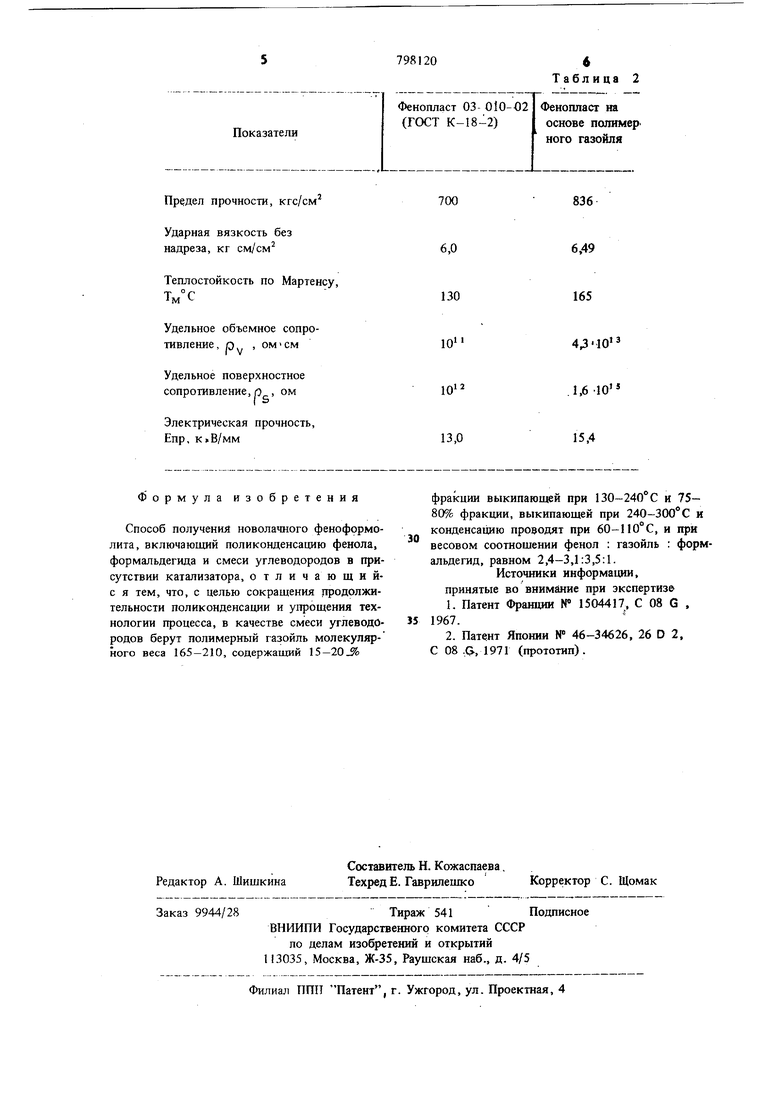

В табл. 1 приведен масс- ектральнъп1 состав полимерного газойля. Таблица 1 Содержание Типы углеводородов и соединений Парафиновые62 Нафтеновые моноциклнческие3 3 бициклические3 трициклические0,8 Ароматические алкилбензолы-неконденсированные8,0 инданы (тетралины)5,0 динафтенбензолы9,7 нафталины30,3 аценафталины (дифенилы)10,9 аценафталены (флуорены)11Д антрацены (феиантрены)8/5 Адсорбционные смолы2, Поликонденсацию проводят при 60-110 С, при весовом соотношении фенол : газойль : формальдегид равном 2,4-3,1 : 3,5 : 1. Продолжительность реакции 1-1,5 ч. Выход фено формолита 85-90%. Степень отверждения 9397%. Температура каплепадения в ®С 100118°С. Скорость отверждения с 10% гексаметилентетрамина в сек 86-99. Предаагаемый способ иллюстрируется следу ющими примерами. Пример 1. В 3-х горлую колбу, снабженную обратным холодильником, термометр и мешалкой, загружают 16,5 г расплавленног фенола и 23,5 г полимерного газойля. Затем включают мешалку, смесь нагревают до 60°С По каплям добавляют 6,75 г формальдегида в виде 30%-го раствора (весовое соотношени фенол : газойль : формальдегид 2,44 : 3,5 : соотношение тритинг-полимер : формальдегид 3,5 : 1) с 2,2 г концентрированной НС0 (5% от суммы фенола с газойлем). Температура в реакторе повышается до 87°С. Продолжительность реакции один час. Получается смол зеленовато-коричневого цвета. Ее отмывают теплой водой и сушат в вакуум-сушильном шкафу при 60°С. Характеристики полученной смолы следующие: Скорость отверждения , с99 Степень отверждения,%96,7 Температура каплепадения, °С100 П р и м е р 2. По примеру 1 в реактор загружают 18,8 г фенола и 23,5 г полимерного газойля (весовое соотношение фенол : газойль ; формальдегид 2,8 : 3,5 : 1). Смесь нагревают до 60°С при непрерывном перемешивании, по каплям вводят 6,75 г формальдегида (фенол : формальдегид 2,8 : 1; газойль : формальдегид 3,5 : 1) с 2,2 г концентрированной НС0 (5% от суммы фенола с газойле.м). Температура в реакторе повышается до 88°С. Продолжительность реакции 1 ч 10 мин. Смолу отмывают водой до рН 7,0 и сушат в вакуум-сушильном шкафу лри50°С. Характеристики полученного феноформолита: Скорость отверждения, с86 Степень отверждения, %93 Температура каплепадения, ПО ПримерЗ. По примерам 1 и 2 в реактор загружают 21,2 г фенола и 23,5 г полимерного газойля (фенол : тритинг-полимер 0,9 : 1). Смесь нагревают до 60°С и по каплям добавляют 6,75 г формальдегида (фенол: газойль:формальдегид 3,1:3,5:1; газойль:формальдегид 3,5:1) с 2,2 г концентрированной ПС б (5% от суммы фенола с газойлем). Максимальная температура в реакторе повышается до 89° С. Продолжительность реакции один час. Смолу отмывают и сушат в вакуумсушильном шкафу при 50°С. Характеристики полученного феноформолита: Скорость отверждения, с85 Степень отверждения,% . 95 Температура каплепадения, °С118 Полученные предлагаемым способом феноформолиты могут быть использованы при получении фенопластов и битумных мастик. Введение до 5% феноформолитов в битумную мастику увеличивает адгезионную прочность мастик в 2-2,5 раза. Синтез данного вида феноформолитов позволяет сократить расход фенола на 30% и более. Фенопласты на основе полимерного газойля, по сравнению с известными промышленными марками, обладают высокими механическими и диэлектрическими показателями, которые приведены в табл. 2.

Показатели

Предел прочности, кгс/см

Ударная вязкость без надреза, кг см/см

Теплостойкость по Мартенсу Тм°С

Удельное объемное сопротивление , р.. ,

Удельное поверхностное сопротивление, р, ом

Электрическая прочность, Епр, к В/мм

Формула изобретения

Способ получения новолачного феноформолита, включающий поликонденсацию фенола, формальдегида и смеси углеводородов в присутствии катализатора, отличающийс я тем, что, с целью сокращения продолжительности поликонденсащ1и и упрощения технологии процесса, в качестве смеси углеводородов берут полимерный газойль молекулярного веса 165-210, содержащий 15-20

Фенопласт 03- 010-02 (ГОСТ К-18-2)

836 6.49 165

43-10 .1.6 Ю 15,4

фракции выкипающей при 130-240 С и 75- 80% фракции, выкипающей при 240-300 0 и конденсацию проводят при 60-110 С, и при весовом соотнощении фенол : газойль : формальдегид, равном 2,4-3,1:3,5:1.

Источники информации, принятые во внимание при зкспертиз

Авторы

Даты

1981-01-23—Публикация

1978-07-31—Подача