СП

4

СО

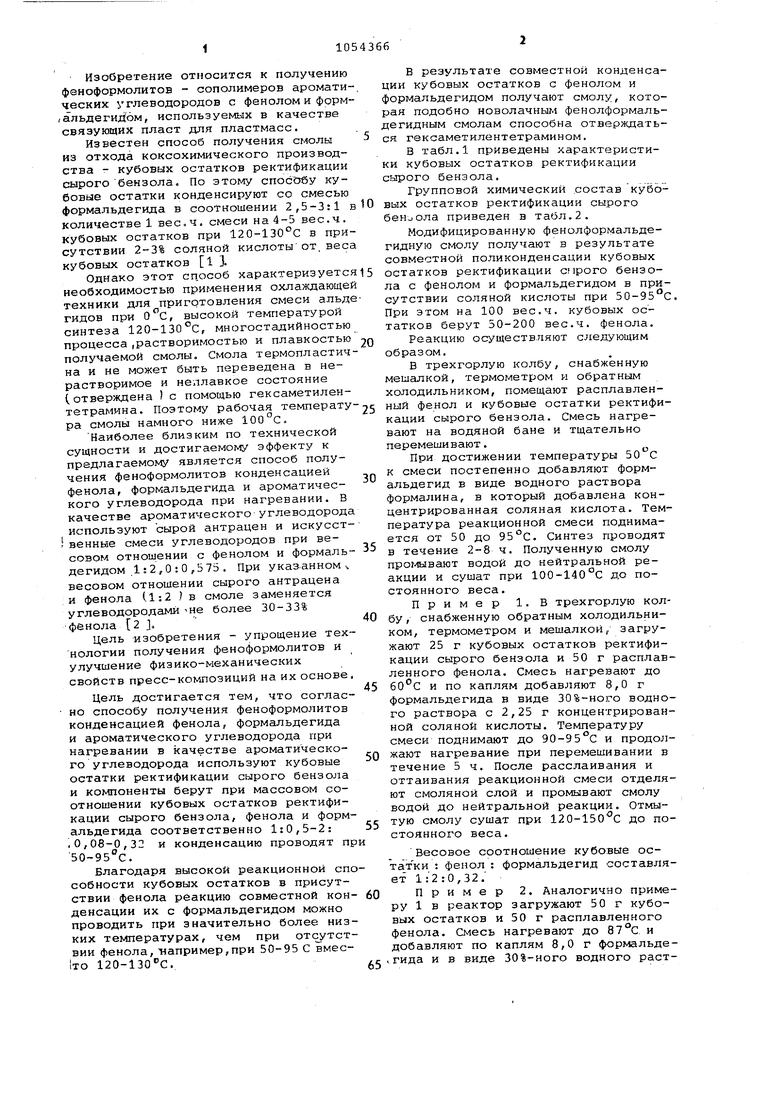

о о: Изобретение относится к получению феноформолитов - сополимеров аромати ческих углеводородов с фенолом и форм ,альдегидом, используемых в качестве связующих пласт для пластмасс. Известен способ получения смолы из отхода коксохимического производства - кубовых остатков ректификации сырого бензола. По этому кубовые остатки конденсируют со смесью формальдегида в соотношении 2,5-3:1 количестве 1 вес.ч. смеси на 4-5 вес.ч. кубовых остатков при 120-130°С в при сутствии 2-3% соляной кислотыот, вес кубовых остатков 11 Однако этот способ характеризуетс необходимостью применения охлаждающе техники для приготовления смеси альд гидов при , высокой температурой синтеза 120-130°С, многостадийностью процесса,растворимостью и плавкостью получаемой смолы. Смола термопластич на и не может быть переведена в нерастворимое и неплавкое состояние (.отверждена I с помощью гексаметилентетрамина. Поэтому рабочая температу ра смолы намного ниже 100 С. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения феноформолитов конденсацией фенола, формальдегида и ароматического углеводорода при нагревании. В качестве ароматического углеводорода используют сырой антрацен и искусст венные смеси углеводородов при весовом отношении с фенолом и формальдегидом 1;2,0 :0 ,575 . При указ-анном весовом отношении сырого антрацена и фенола (1:2 ) в смоле заменяется углеводородами не более 30-33% фенола 2 . Цель изобретения - упрощение технологии получения феноформолитов и улучшение физико-механических свойств пресс-композиций на их основе. Цель достигается тем, что соглас но способу получения феноформолитов конденсацией фенола, формальдегида и ароматического углеводорода при нагревании в качестве ароматического углеводорода используют кубовые остатки ректификации сырого бензола и компоненты берут при массовом соотношении кубовых остатков ректификации сырого бензола, фенола и формальдегида соответственно 1:0,5-2: ,0,08-0,32 и конденсацию проводят пр 50-95 С. Благодаря высокой реакционной спо собности кубовых остатков в присутствии фенола реакцию совместной конденсации их с формальдегидом можно проводить при значительно более низких температурах, чем при отс утствии фенола, т апример,при 50-95 С вмес1то 120-130С. В результате совместной конденсации кубовых остатков с фенолом и формальдегидом получают смолу, которая подобно новолачным фенолформальдегидным смолам способна отверждаться гексаметилентетрамином. В табл.1 приведены характеристики кубовых остатков ректификации сырого бензола. Групповой химический состав ку бЬвых остатков ректификации сырого бензола приведен в табл.2. Модифицированную фенолформальдегидную смолу получают в результате совместной поликонденсации кубовых остатков ректификации сирого бензола с фенолом и формальдегидом в присутствии соляной кислоты при 50-95с, При этом на 100 вес. ч. кубовых остатков берут 50-200 вес.ч. фенола. Реакцию осуществляют следующим образом. В трехгорлую колбу, снабженную мешалкой, термометром и обратным холодильником, помещают расплавленный фенол и кубовые остатки ректификации сырого бензола. Смесь нагревают на водяной бане и тщательно перемешивают. При достижении температуры к смеси постепенно добавляют формальдегид в виде водного раствора формалина, в который добавлена концентрированная соляная кислота. Температура реакционной смеси поднимается от 50 до 95°С, Синтез проводят в течение 2-8 ч. Полученную смолу прогФавают водой до нейтральной реакции и сушат при 100-140°С до постоянного веса. Пример 1. В трехгорлую колбу , снабженную обратным холодильником, термометром и мешалкой/ загружают 25 г кубовых остатков ректификации сырого бензола и 50 г расплавленного фенола. Смесь нагревают до 60°С и по каплям добавляют 8,0 г формальдегида в виде 30%-ного водного раствора с 2,25 г концентрированной соляной кислоты. Температуру смеси поднимают до 90-95°С и продолжают нагревание при перемешивании в течение 5 ч. После расслаивания и оттаивания реакционной смеси отделяют смоляной слой и промывают смолу водой до нейтральной реакции. Отмытую смолу сушат при 120-150с до постоянного веса. Весовое соотношение кубовые остатки : фенол : формальдегид составляет 1:2:0,32. Пример 2. Аналогично примеру 1 в реактор загружают 50 г кубовых остатков и 50 г расплавленного фенола. Смесь нагревают до 87°С и добавляют по каплям 8,0 г формальдегида и в виде 30%-ного водного раствора с 3 г концентрированной соляной кислоты. Продолжительность синтеза 6 ч. Выход (смолы по фенолу 104%. Весовое отношение кубовые остатки: фенол : формальдегид 1;1:0,1б.

пример 3. Аналогично примерам 1 и 2 в реактор загружают 25 г расплавленного фенола и 50 г кубовых остатков. Смесь нагревают до 87°С и добавляют постепенно 4,0 г формальдегида в виде 30%-ного водного раствора, в который предварительно вводят 2,1 г концентрированной соляной кислоты. Продолжительность синтеза 8 ч. Выход смолы по фенолу 95%. Весовое отношение кубовые остатки : фенол : формальдегид 1:0,5: 0,08.

Пример 4. Аналогично примеру 1 в реактор вводят 50 г фенола и 50 г кубовых остатков. Смесь нагревают до 50°С и по каплям добавляют 10,5 г водного 30%-ного формальдегида, содержащего 3,5 г концентрироjванной соляной кислоты. Поднимают (температуру до 90°С и продолжают нагревание 20 мин. Выход смолы по фенолу 120%. Весовое отношение реагентов кубовые остатки : фенол : формальдегид 1:1:0,.

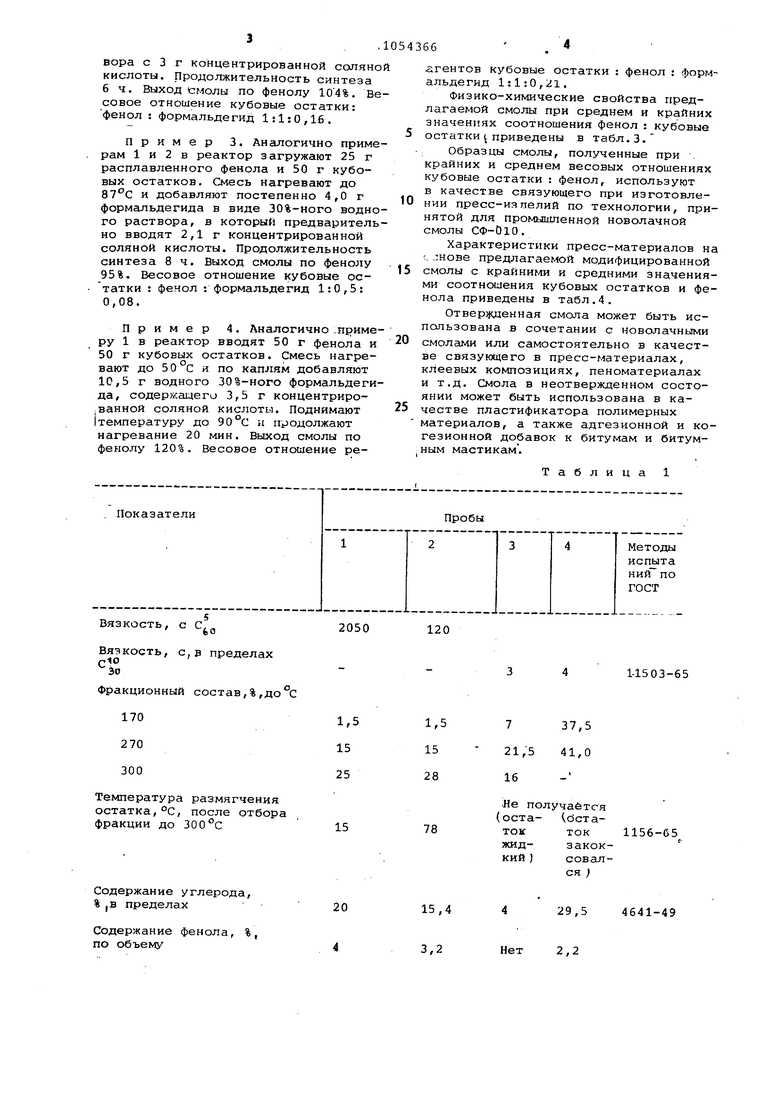

Физико-химические свойства предлагаемой смолы при среднем и крайних значениях соотношения фенол : кубовые остатки приведены в табл.3.

Образцы смолы, полученные при крайних и среднем весовых отношениях кубовые остатки : фенол, используют в качестве связующего при изготовле0нии пресс-изпалий по технологии, принятой для промышленной новолачной смолы СФ-Ою,

Характеристики пресс-материалов на . ,:нове предлагаемой модифицированной

5 смолы с крайними и средними значениями соотношения кубовых остатков и фенола приведены в табл.4.

Отвер){уденная смола может быть использована в сочетании с новолачными

0 смолами или самостоятельно в качестве связующего в пресс-материалах, клеевых композициях, пеноматериалах и т.д. Смола в неотвержденном состоянии может быть использована в ка5честве пластификатора полимерных материалов, а также адгезионной и когезионной добавок к битумам и битум, ным мастикам.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения феноформолитов | 1982 |

|

SU1073245A1 |

| Способ получения феноформолитов | 1982 |

|

SU1047945A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU973550A1 |

| Способ получения углеводород-фенол-альдегидной смолы | 1982 |

|

SU1065436A1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| Способ получения новолачногофЕНОфОРМОлиТА | 1978 |

|

SU798120A1 |

| Способ получения феноформалита | 1982 |

|

SU1058975A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОФЕНОЛФОРМАЛЬДЕГИДНОЙ КОМПОЗИЦИИ | 1994 |

|

RU2103278C1 |

| СПОСОБ ОДНОФАЗНОГО ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 1970 |

|

SU263139A1 |

СПОСОБ ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ конденсацией фенола, формальдегида и ароматического углеводорода при нагревании, отличающий с я тем, что, с целью упрощения технологии получения феноформолитов и улучшения физико-механических свойств пресс-композиций на их основе, в качестве ароматичес ого углеводорода используют кубовые остатки ректификации сырого бензола и компоненты берут при массовом соотношении кубовых остатков ректификации сырого бензола, фенола и формальдегида соответственно 1:0,5-2:0,08-0,32 и конденсацию проводят при 50-95°С. С б

Вязкость, с С,д

Вязкость, с,3 пределах

/-ю

-30

Фракционный состав,%,до° 170 270 300

Температура размягчения остатка,°С, после отбора фракции до 300°С

Содержание углерода, % ,в пределах

Содержание фенола, %, по объему

120

1-1503-65

7 37,5 21,5 41,0 16

Не получается (оста- dcTa1156-65ток ток жид- закоккий ) совался )

4 29,5

4

4641-49

2,2

Нет

hoTspH веса при нагревании с 10% ГМТА, вес.%

.Продолжение табл. 1

Таблица 2

Авторы

Даты

1983-11-15—Публикация

1982-02-01—Подача