(54 СПОСОВ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

| Способ получения феноформолитов | 1982 |

|

SU1047945A1 |

| Способ получения феноформолитов | 1982 |

|

SU1073245A1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| Способ получения феноформолитов | 1982 |

|

SU1054366A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОФЕНОЛФОРМАЛЬДЕГИДНОЙ КОМПОЗИЦИИ | 1994 |

|

RU2103278C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1966 |

|

SU187997A1 |

| Пресскомпозиция | 1975 |

|

SU606869A1 |

| Способ получения модифицированных фенолформальдегидных смол | 1979 |

|

SU883072A1 |

| Способ получения связующего для фенопластов | 1971 |

|

SU454234A1 |

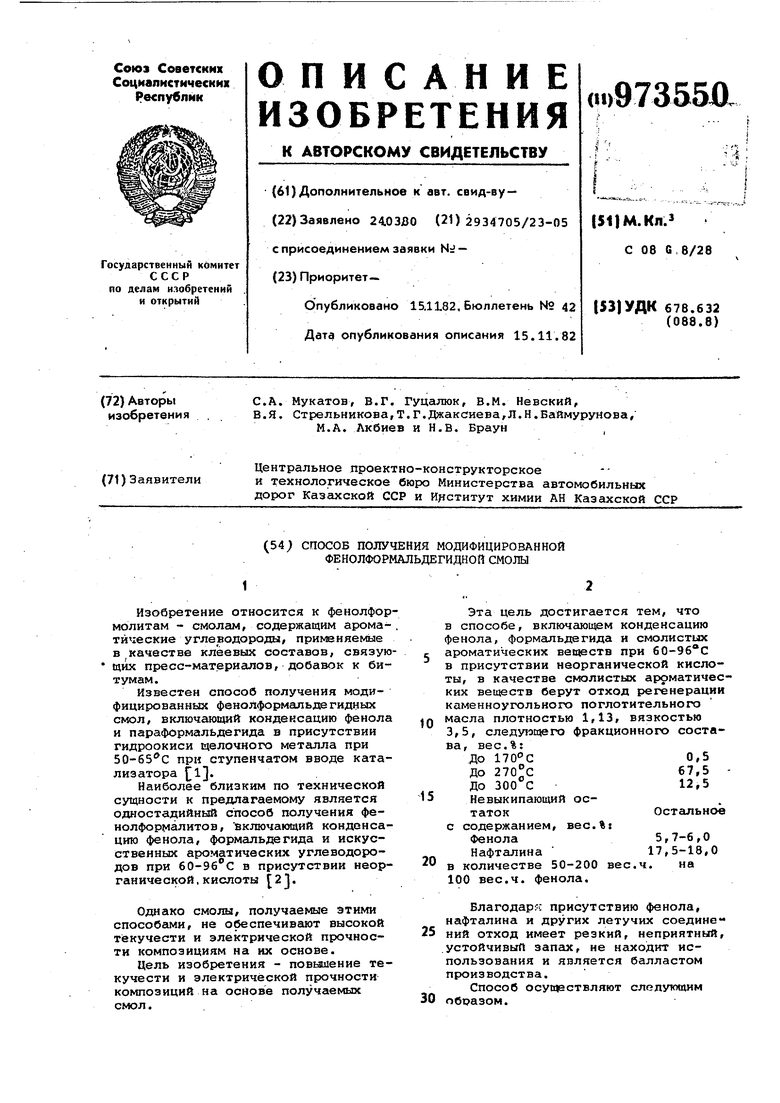

Изобретение относится к фенолформолитам - смолам, содержащим арома- , тйческие углеводороды, при1«вняемые в качестве клеевых составов, связуюtuiix пресс-материешов, добавок к битумам.

Известен способ получения модифицированных фенолформальдегидных смол, включающий конденсацию фенола и параформальдегида в присутствии гидроокиси щелочного металла при ЗО-бБ С при ступенчатом вводе катализатора .

Наиболее близким по технической сущности к предлагаемому является одностадийный способ получения фенолформалитов, включающий конденсацию фенола, формальдегида и искусственных ароматических углеводородов при бО-Эб С в присутствии неорганической, кислоты 2J,

Однако смолы, получаемые этими способеиу1и, не обеспечивают высокой текучести и электрической прочности композициям на их основе.

Цель изобретения - повышение текучести и электрической прочности композиций на основе получаемых смол.

Эта цель достигается тем, что в способе, включаюц ем конденсацию фенола, формальдегида и смолистых ароматических веществ при 60-96 С в присутствии неорганической кислоты, в качестве смолистых ароматических веществ берут отход регенерации каменноугольного поглотительного масла плотностью 1,13, вязкостью

10 3,5, следующего фракционного состава, вес.%:

0,5

До

67,5 ДО 270;С 12,5 До 300 с

15 Невыкипающий осОстальноетаток

с содержанием, вес.%:

5,7-6,0 Фенола 17,5-18,0 Нафталина

20

в количестве 50-200 вес.ч.

на 100 вес.ч. фенола.

Благодаря присутствию фенола, нафталина и других летучих соедине25 НИИ отход имеет резкий, неприятный, устойчивый запгис, не Нс1ходит использования и является балластом производства.

Способ осуществляют следующим 30 образом.

В трехгорлую колбу,. снабженную мешалкой, термометром и обратным холодильником, помещают расправленный фенол и отходы. Смесь нагревают до 60-70 и прибавляют к ней постепенно водный раствор формальдегида и соляной кислоты. смесь вьвдерживают при 60-95 в течение 1-8 ч. Полученную смолу промывают водой для удаления кислоты и высушивают на воздухе. Готова5Г смола не имеет неприятного запаха отхода и размягчается при значительно более высокой температуре, чем отход.

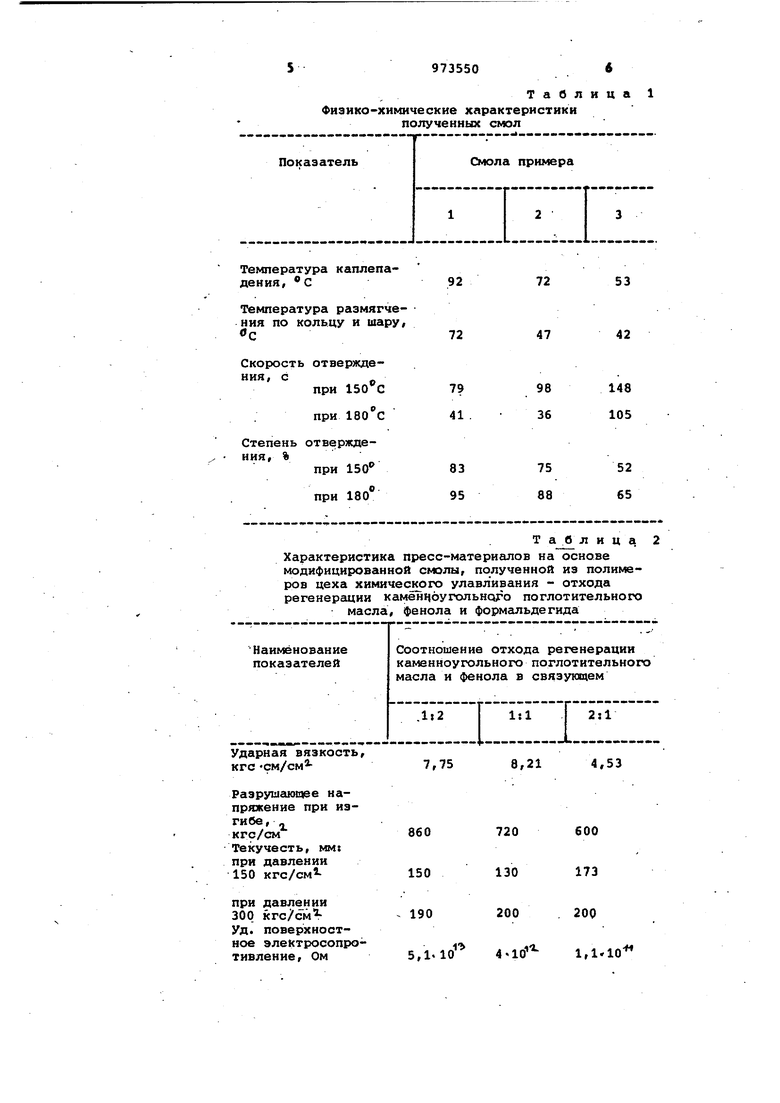

Физико-химические характеристики полученной смолы: Температура каплепадения, С52-92

Температура размягчения по кольцу и шару, С 34-72 Скорость отверждения, с

при 150 57-108

при 180 36-105

Степень отверждения, %

при 150°43-90

при 18050-97

Пример 1. В трехгорлую колбу, снабженную обратным холодильниkoM, термометром и мешалкой, загружают 50 г (54,6 ве.% .расплавленного фенола и 25 г (27,3 вес; %j отхода (весовое отношение фенолг отходы 2:iK Смесь разогревают до бО и по- каплям добавляют 14,4 г (15,7 вес.%) формальдегида в виде 30%-ного водного раствора (47,9 мл) и 2,25 г 2,4 вес.%) концентрированной соляной кислоты. Продолжительность нагревания 2 ч. Полученную смолу отмывают водой до рН 7,0 и сушат до постоянного веса. Выход смолы по фенолу составляет , 126 вес.%. Физико-химические характеристики смолы приведены в табл. 1.

Пример 2. По примеру 1 в реактор загружают 50 г (42,6 вес.% расплавленного фенола и 50 г (42,6 вес.%) отходов (весовое отношение 1:1}. Смесь нагревают до SO и добавляют постепенно 14,4 г (12,3 вес.%} формальдегида и 3 г (2,5 вес.%) соляной кислоты. Продолжительность нагревания 8 ч. Выход отмытой от кислоты и высушенной смолы составляет 115 вес.% по фенолу. Характеристики смолы приведены в табл.1.

Пример 3. По приг ерам 1 и 2 в реактор загружают 25 г 29,б вес.%| фенола, 50 г (59,2 вес.%)

отходов (йесовое отношение 1:2). Смесь нагревают до 60 и добавляют в виде водного раствора 7,2 г (8,5 вес.%) формальдегида и 2,25 г (2,7 вес.% соляной кислоты. Выход

O отмытой от кислоты и высушенной смолы по фенолу составляет 95 вес.%. . Как показывают результаты испытаний, оптимальным составом смеси является соотношение сырья фенол:

5 отходы цеха химулавЛиванИя 1:1.

Полученная модифицированная фенолформальдегидная смола может быть использована в качестве добавок к битумам для повышения температуры

л размягчения и увеличения.когезионной прочности битумных мастик, применяемьрс для антикоррозионной защиты подземных трубопроводов.

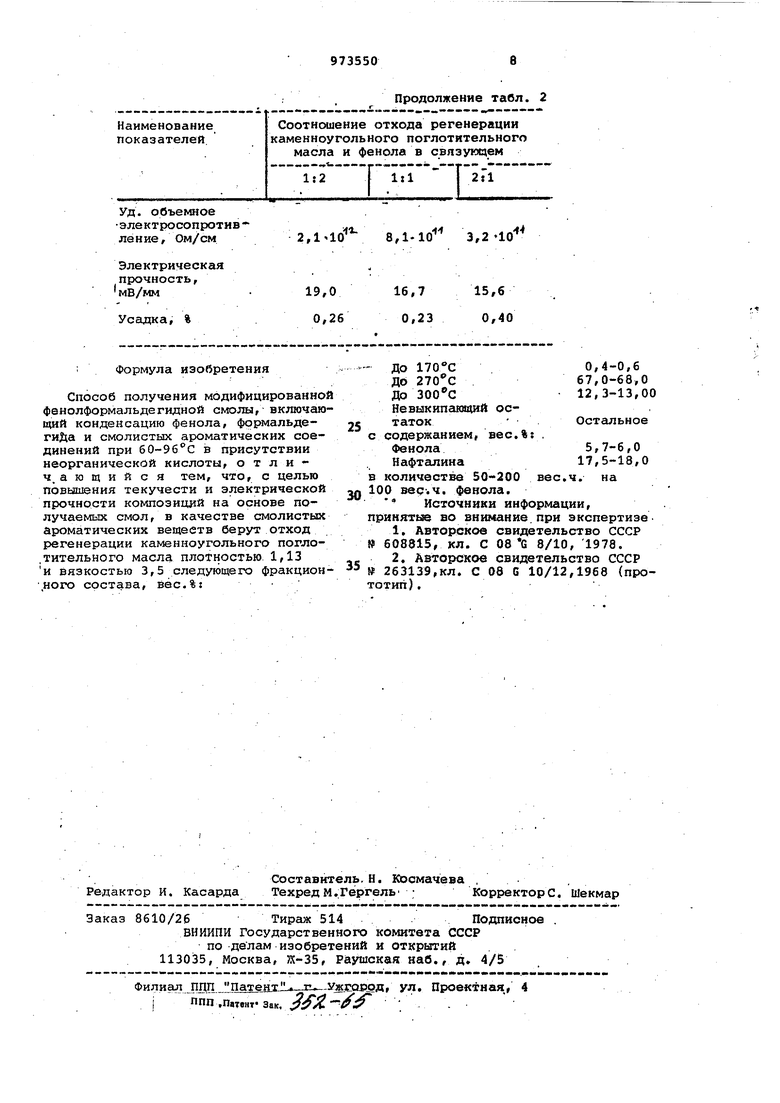

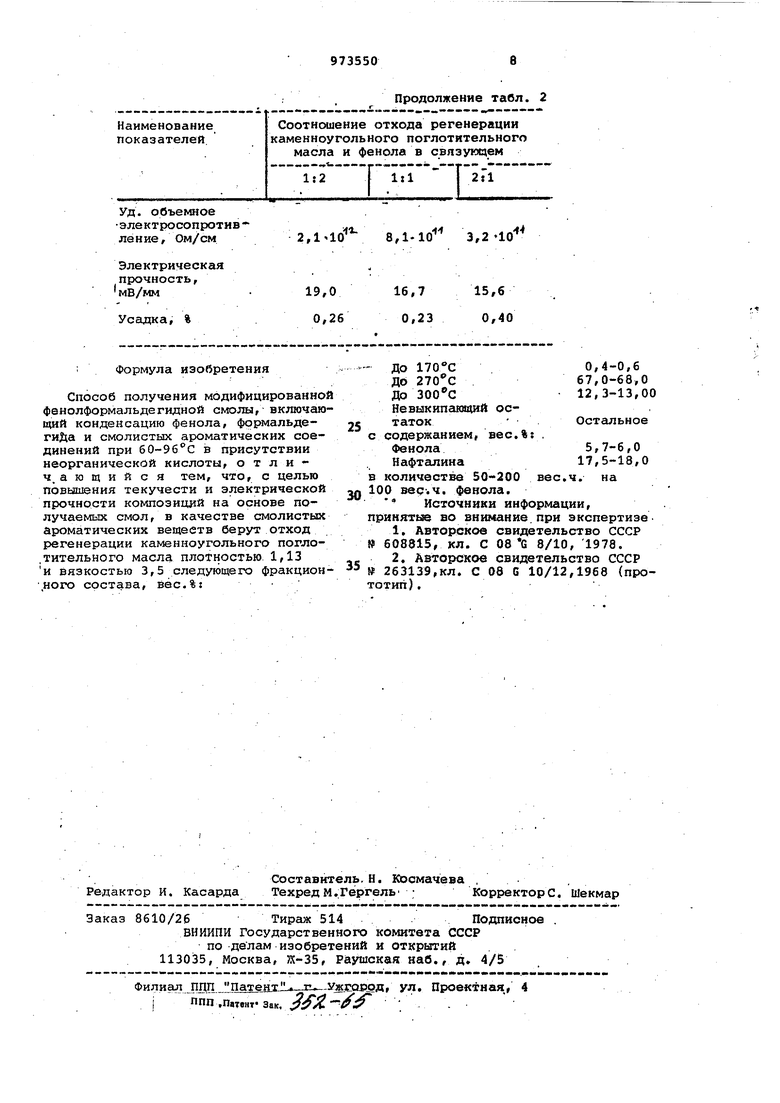

Образцы смолы, содержащей различные количества отхода регенерации

каменноугольного поглотительного , масла (смола синтезирована при весовых отношениях отход регенерации каменноугольного поглотительного масла:фенол 1:2 i 1:1- 211), использун)т в качестве cвязs ющeгo при изхютовлении пресс-ко1 тозиций по режиму фенопласта общего назначения. Из композиций готоЬят пресс-изделия и определяют их физико-химические

5 характеристики (табл.2).

Как видно из данных табл. прессматериалы, в которых 3 качестве связующего использована модифицированная смола, по основным показателям не уступают стандартному фенопласту марки 0,3-010-02, ,Ж9-010-бО.

По текучести, прочности на изгиб и электрическим характеристикам новые материалы значительно превосходят стандартный фенопласт.

Таким образом, предлагаемый способ получения модифицированной фенолформальдегиднрп смолы дает повышение текучести композиций на осно0 не новой смолы, что облегчает их пе.реработку: увеличение электрической прочностипресс-материалов экономию дефицитного фенола и удешевление смолы уменьшение загрязнения

5 окружающей среды жидкими отходами коксохимического производства в результате перевода их в твердые нелетучие полезные полимерные продук. ты без запаха.

Физико-химические характеристики

Температура каплепадения, С

Температура размягчения по кольцу и шару, С

Скорость отверждения, с

Характеристика пресс-материалов на основе модифицированной смолы, полученной из полимеров цеха химиче9крго улавливания - отхода регенерации каменноугольного поглотительного

Ударная вязкость,

КГС СМ/СМ

Разруи1аю1)ее напряжение при изгибе, кгс/см

Текучесть, MMI при давлении 150 кгс/см при давлении 300 кгс/см Уд. поверхностное электросопротивление. Ом

9735506

Таблица получениых смол

72

53

42

47

Т а б лица масла, фенола и формальдегида

8,21

4,53

7,75

600

720

860

173

130

150

200

200

190

5,1. 4lb 1,1.lO

2,1ld 8,1-10 3,210 : Формула изобретения Способ получения модифицированно фенолформальдегидной смолы,- включаю щий конденсацию фенола, формальдегийа и смолистых ароматических соединений при бО-Эб С в присутствии неорганической кислоты, о т л и ч ающийся тем, что, с целью повышения текучести и электрической прочности композиций на основе получаемых смол, в качестве смолистых ароматических веществ берут отход регенерации каменноугольного погло.тительного масла плотностью. 1,13 и Вязкостью 3,5 следующего фракцион ,ного состава, ввс.%:

Продолжение табл. 2 До 0,4-0,6 ДО 67,0-68,0 До 300с 12,3-13,00 HeвыкипaJOI4ий осОстальноетаток содержанием, вес.%: 5,7-6,0 Фенола 17,5-18,0 Нафталина количестве 50-200 вес.ч. 0 вер-.ч. фенола Источники информации, инять ао внимание.при экспертизе1. Авторское свидетельство СССР 608815, кл. С 08С 8/10, 1978. 2, Авторское свидетельство СССР 263139,кл. С 08 G 10/12,1968 (протип ).

Авторы

Даты

1982-11-15—Публикация

1980-03-24—Подача