Изобретение относится к получени феноформолитов - сополимеров ароматических углеводородов, каменноугол него происхождения с фенолом и формальдегидом, используемых в качеств связуняцих для пластмасс, .1{эвестен способ получения смолы фенола, формальдегида и продукта термополимеризации угля. -Сначала по лучают термопластификат путем нагре вания смеси угля (50-60%), антраценового масла (25-35%) и менилитовых сланцев (6-17%) до 380-4150 со скоростью 4-8 град/мин. Затем проводят конденсацию полученного термополимеризата с фенолом и формальдегидом при весовых отношениях 63,6:100: .23 га. . Недостатком этого способа являет сложность получения смол., Как получение термопластификата, так иконден сация его с фенолом и формальдегидом , включают несколько стадий, связанных соблюдением определенных температурн режимов. Кроме того, получение термогшастификата проводят при высоких тем пературрах. | ,,. . ./. Известен одностадийный способ получения-феноформолитов путем совместной конденсации реакционноспособных ароматических углеводородов с фенолом и формальдегидом 2j 3 качестве ароматического углеводорода используют сырой антрацен и искусственные смеси углеводородов при весовом отношении с фенолом и формальдегидом 1:2,0:0,575. При указанном весовом отношении сырого антрацена и фенола (1:2) в смоле заменяется.углеводородами не более 30-33% фенола.. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является спрсОб полуполучения феноформолитов конденсаций фенола, формальдегида и ароматических углеводородов в присутствии соляной кислоты при нагревании. В качестве ароматических углеводородов используют кубовые остатки ректификации сырого бензола, конденсацию ведут при.120-130 С З . К недостаткам данного способа относится необходимость применения охлаждающей техники, высокая темпер тура синтеза, многостадийность процесса, . Цель изобретения - упрощение про цесса конденсации, получение отверждающихся смол,и полимерных материалов На их основе с повышенной теплостойкостью, ; ° Цель достигается тем, что соглас но способу получения фенолформолитов конденсацией фенола, формальдегида и ароматических углеводородов в при-, сутствии соляной кислоты при нагревании в качестве ароматических угле- , водОродов используют окисленную смесь кубовых остатков ректификации сырого бензола с отходами регенерации каменноугольного поглотительного маапа при массовом соотнсяиении фенола и окисленной смеси 1-2:1-2 и конденсацию ведут при 50-98°С. I-. Окисленную смесь готовят следующим образом. Кубовые остатки ректификации сырого бензола в соотношении 25-75% смешивают с отходами регенерации каменноугольного поглотительного масла в соотношении 75-25%, После этого смесь окисляют до вязкости 40-200 с. Окисление ведут при 190230 С и количестве воздуха 1,53,5 л/Мин на 1 кг сырья. Проба окисленной смеси, взятая для конденсации, получена при следующих оптимальных технологических режимах: . : соотношение реагирующих компонентов, % кубовые остатки40 полимеры 1 ехахимиче с- кого Улавливания 60 Температура окисления, °С,210-230 Количество воздуха ча 1 кг сырья, л/мин 2,5-3,0 Пррб.а окисленной смеси кубовых остатков ректификации сырого бензола с отходами регенерации каменноугольного поглотительного масла с условной вязкостью по вискозиметру с отверстием 5 мм при , равной 60 с, имеет следующие характеристики. Групповой Химический состав окисленной смеси кубового остатка ректиг фикации сырого бензола с отходом регенерации каменноугольного поглотительного масла, следующий, вес,%: Легкие ароматические Средние ароматические Масла20,5 Тяжелые ароматические масла19,7 Петролейно-бензольные смолы18,0 Спирто-бензольные СМОЛЫ16,0 Асфальтены23,8 Твердые нерастворимые 2,0 Результаты газохроматографического нализа окисленной смеси кубовых 6сЬтков ректификации сырого бензола отходов регенерации каменноуголього поглотительного масла привеены ниже: Содержание GocTap % : - . ;. Иафт.алин ot ft -Метилнафталйн 2,6-диме илнафт сшин Аце1 афтен . Дифениленоксид. Индол-флоурен Совместная конденсадия фенолаи ; формальдегида с окисле)нрй KjrepebiK остатков ректификации сырого беиэбла и отхода регенерации камеияо угольного поглотительного масла прр водитбя при 50-98 0 при, массовом-,00 отношении фенол:окисленная смесь кубовых остатков ректификации сырого бензола с отходом регенерации каменноугольного поглотительного масла от 1:2 до 2:1. Модифицйрованнуи) смолу получают следунадйм образом,Г В трехгорлую колбу (реактор), снабженную мешалкой/ термометром и o6piaTHb M холодильником/ сначала-, помещают расплавленный фенЬл и окисленную смесь кубовых остатков ректификации сырого бензола с отводом : регенерации каменноугольного погло тительногр масла. Смесь нагревают «а водяной бане и тщательно перемешивают При достижении температуры к смеси постепенно добавляют формальдегид с концентрированной соляной кислотой в виде зЬ%-н6г6 водного раствора формалина, Темггера, тура конденсаций поднимается при -ЭТОМ от 50 до 98 С. Синтез проводят. 2О-9О мин. полученную смолу промыва ют водрй до рН 7 и qvmaT на Bosgvxe до постоянного веса при 100-140 С.

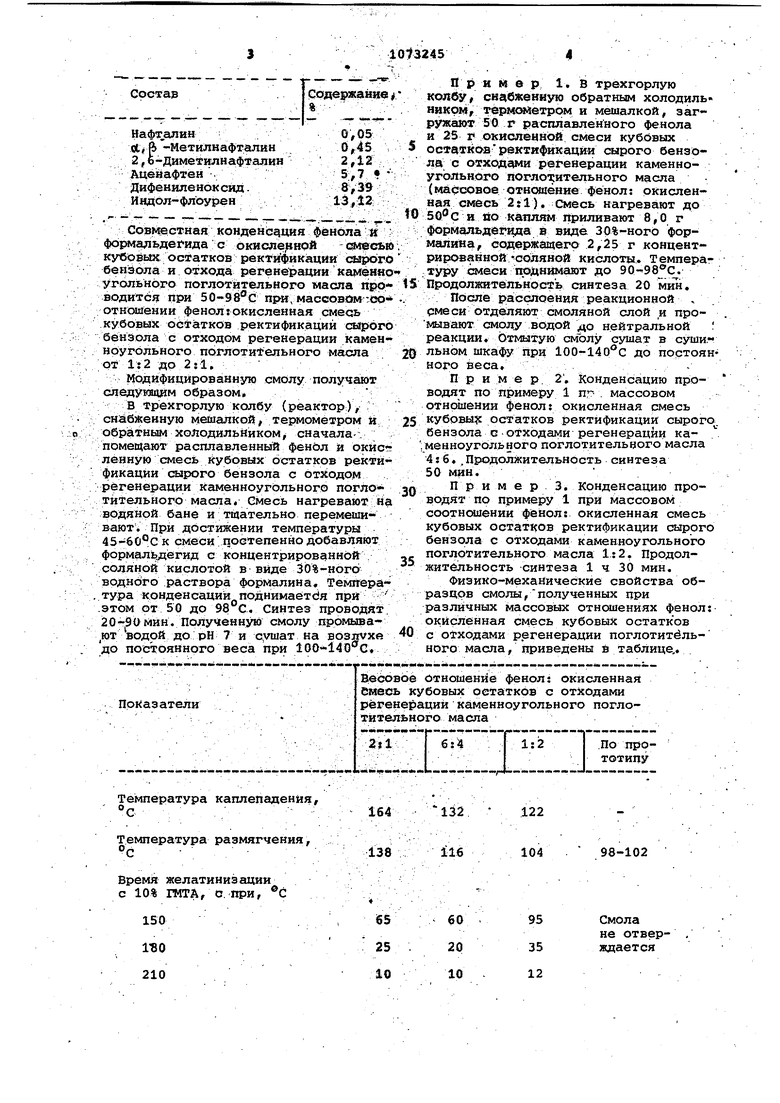

Показатели

Температура каплепаденияг

Температура размягчения.

Время желатинизации с 10% ЮТА, с. при, ®С

150 210

В.есовоё отношение фенол: окисленная емёсь кубовых остатков с отходами регенераций каменноугольного поглотительного масла

ю

6:4

По прототипу

132

122

98-102 104 116

95 35 12

Смола

60 20 10 не отверждаетсяПриме р 1. В трехгорлую колбу, свдбжениую обратным холодильником, термси етрсж и мешалкой, загруж т 50 г расплавленного фенола и 25 г окисленной смеси кубовых остатковректификации сырого бензола с отходами регенерации каменноугольного поглотительного масла (массовое отношение фенол: окисленная смесь 2:1), смесь нагревают до и tio каплям приливают 8,0 г формальдегида 8 виде Зр%-ногь формалина, срдержащегр 2,25 г концентрированной-соляной кислоты. Температуру смеси ПЕрднймают до 90-98 0. Продолжительность синтеза 20 мин, Посгле рассатоенйя реакционной , смеси отделяют смоляной слой и промывают смолу водой 4о нейтральной I реакции, 6тлФ1тую смЪлу сушат в сушнльном шкафу ПРИ 100-14 до постоянного Веса, . П р и м е р. 2, Конденсацию проводят по примеру 1 пг . массовом отношении фенол: окисленная смесь кубовы г остатков ректификации сырого, бензола с отходами регенерации каменноугольного поглотительного масла 4:6,.Продолжительность синтеза 50 МйН. При м е р 3, Конденсацию проводят по примеру 1 при массовом соотнсшении фенол: окисленная смесь кубовых остатков ректификации сырого бензола с отходами каменноугольного поглотительного масла 1:2. продолжительность синтеза 1 ч 30 мин. Физико-мекаНйческие свойства образцов смолы,полученных при различных массовых отнсяаениях фенол: окисленная смесь кубовых остатков с отходами регенерации поглотительного масла, приведены в таблице...

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения феноформолитов | 1982 |

|

SU1054366A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU973550A1 |

| Резиновая смесь | 1987 |

|

SU1581722A1 |

| Вяжущее для дорожного строительства | 1978 |

|

SU775113A1 |

| Способ получения феноформолитов | 1982 |

|

SU1047945A1 |

| Вяжущее для дорожного строительства | 1978 |

|

SU775112A1 |

| Способ устранения выцветов на поверхности керамических облицовочных изделий | 1989 |

|

SU1766877A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 2006 |

|

RU2331512C2 |

| Способ извлечения бензольных углеводородов из коксового газа | 1989 |

|

SU1616969A1 |

| Способ получения дорожного вяжущего | 1979 |

|

SU825581A1 |

СНОСОВ ПОЛУЧЕНИЯ ФЕНОФОРКОЛИТОВ конденсацией фенола, Формальдегида и ароматических углеводоI родов в присутствии соляной кислоты при нагревании, о т л и ч а ю щ и йс я тем, что, с целью упрощения процесса конденсации, получения отверждающихся Ыол и полимерных материалов на их основе с повышенjной теплостойкостью, в качестве аро-. ма тичёских углеводородов используют окисленную смесь кубовых остатков 1ректификации сырого бензола с отходами регенерации каменноугольного поглотительного масла при массовом соотношении фенола и окисленной смеси равном 1-2:1-2, и конденсацию ведут при 50-98 с. (П

Стеле мь отверящения & 10% 1ВДТА мас,%, при, °С

iSO-.; .

1ба ; 21Q

QptepH ввеа нагревании с tO% ШГй,,. мае. %, при °С

Ovionaip полученная по предлагаемому enbcoej, значительйо преврсхойя сяуюлу прототипа по теплоустбйЧивостй. В ртличие от смолы прото1яп& преддага ая смола переходит в неплаакоё и нерастворимое состояние (ртверждаетсзя) при нагревании с зсёксамвтилектетраминбм, что поз воЛЯёт использовать ее для иэготовле:Ния пресё-иэделий.

Вепытанйя пресс-изделий на теплостойкость на оснобе предлагаемой смоф1 .при крайних и средних значениях весовых: отнсшений фенол: окисленная смесь кубовых остатков ректификашш стырого бензола с отходами регб.нервд11и какюнноугольного поглотйтельяого млела дают следующие Л зультаты: .

Фе1СШОстрйкость по Мартену, -.С, при соотношении .фвяол:окисленная смесь

кубовых бстатков с отход М регенерации поглотйТ(Вяьного масла : 2s1210

4s« .210

. 1:2190

Как видно из приведенных данных, {фесОИЗделия на основе предлагае71,2

То же 76,5 96,3

мой смолы отличаются высокой теплостойкостью. На основе смолы прототипа получить пресс-материалы не удается, так как смола не переходит в Нерастворимое и неплавкое состояни при нагревании с гексаметиЛентетрамином.

Использова11ие модифицированной фенолформальдегидной смолы,.полученной по предлагаемому способу на основе отходов Кемеровского коксохимзавода (окисленной смеси кубовых остатков ректификации сырого бензола с отходами регенерации каменноугольного поглотительного масла), дает экономический эффект.

Так как 1 т фенола стоит 370 руб а 1 т окисленной смеси кубовых оста ков с отходами регенерации каменноугольного поглотительного масла 60 руб, то при весовом отношении окисленная смесь: фенол 6;4 в смоле экономия от использования предпагаемой смолы составляет 186 руб. на тонну.,

ПредлагаекШй метод предусматрива получение фенолформолитов .в однустадию, что существенно упрсяцает известную технологию.

Авторы

Даты

1984-02-15—Публикация

1982-11-12—Подача