yl

00

ф

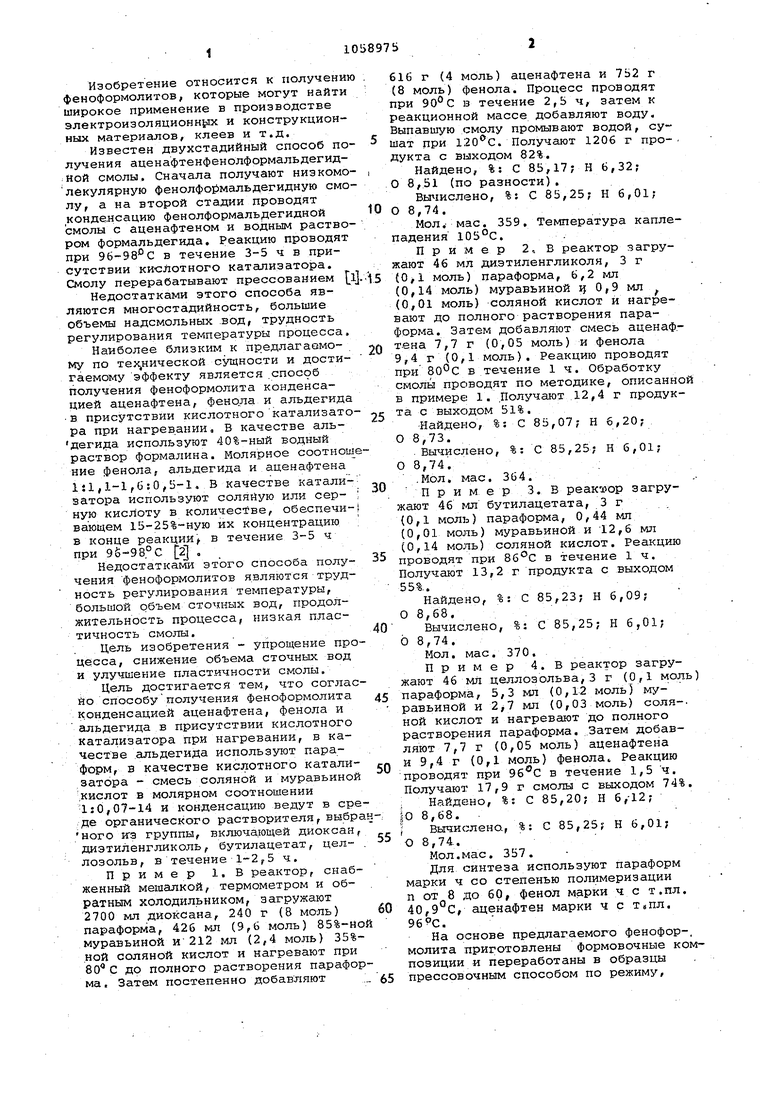

СП Изобретение относится к получени феноформолитов, которые могут найти широкое применение в производстве электроизоляционн лх и конструкцион ных материалов, клеев и т.д. Известен двухстадийный способ п лучения аценафтенфенолформальдегидНой смолы. Сначала получают ниэком лекулярную фенолфо)мальдегидную см лу, а на второй стадии проводят конденсацию фенолформальр1егидной смолы с аценафтеном и водным раство ром формальдегида. Реакцию проводят при 96-98°С в течение 3-5 ч в присутствии кислотного катализатора. Смолу перерабатывают прессованием Недостатками этого способа являются многостадийность, большие объемы надсмольных .вод, трудность регулирования температуры процесса Наиболее близким к предлагаемому по те нической сущности и достигаемому эффекту является .способ получения феноформолита конденсацией аценафтена, фенола и альдегида в присутствии кислотногокатализато ра при нагревании, В качестве альдегида используют 40%-ный водный раствор формалина. Молярное соотнош ние фенола, альдегида и аценафтена lil,l-l,(j:0,b-l,B качестве катализатора используют соляйую или серную кислоту в количестве, обеспечивающем 15-25%-ную их концентрацию 3 конце реакции в течение 3-5 ч при 9ё-98°С 2 , . Недостатками этого способа получения феноформолитов являются трудность регулирования температуры, большой объем сточных вод, продолжительность процесса, низкая пластичность смолы. Цель изобретения - упрощение про цесса, снижение объема сточных вод и улучшение пластичности смолы. Цель достигается тем, что соглас но способуполучения феноформолита конденсацией аценафтена, фенола и альдегида в присутствии кислотного катализатора при нагревании, в качестве .альдегида используют параФорм, в качестве кислотного катализатора - смеСь соляной и муравьиной кислот в молярном соотношении 1:0,07-14 и конденсацию ведут в сре .де органического растворителя, выбр ного КЗ группы, включа.ющей диоксан диэтиленгликоль, бутилацетат, целлозольв, в течение 1-2,5 ч. Пример 1. В реактор, снабженный мешалкой, термометром и обратным холодильником, загружают 2700 мл диоксана, 240 г (8 моль) параформа, 426 мл (9,6 моль) 85%-но муравьиной И212 мл (2,4 моль) 35%.ной соляной кислот и нагревают при 80 С до полного растворения парафор ма. Затем постепенно добавляют 616 г (4 моль) аценафтена и 752 г (8 моль) фенола. Процесс проводят при в течение 2,5 ч, затем к реакционной массе добавляют воду. Выпавшую смолу промывают водой, сушат при . Получают 1206 г про-. дукта с выходом 82%. Найдено, %: С 85,17; Н 6,32; О 8,51 (по разности). Вычислено, %: С 85,25; Н 6,01; О 8,74. Мол.- мае. 359. Температура каплепадения 105°С. . Пример 2, в реактор загружают 46 мл диэтиленгликоля, 3 г (Ojl моль) параформа, 6,2 мл (0,14 моль) муравьиной ц 0,9 мл (0,01 моль) соляной кислот и нагревают до полного растворения параформа. Затем добавляют смесь аценаф.тена 7,7 г (0,05 моль) и фенола 9,4 г (0,1 моль). Реакцию проводят при в течение 1 ч. Обработку смолы проводят по методике, описанной в примере 1. .Получают 12,4 г продукта с выходом 51%. Найдено, %: С 85,07; Н 6,20; О 8,73. .Вычислено, %: С 85,25; Н 6,01; О 8,74. .Мол. мае. 364. П р и м е р 3. В peaKj op загружают 46 /ш бутилацетата, 3 г (0,1 моль) параформа, 0,44 мл (0,01 моль) муравьиной и 12,6 мл (0,14 моль) соляной кислот. Реакцию проводят при 8бс в течение 1ч. Получают 13,2 г продукта с выходом 55%.. Найдено, %: С 85,23; Н 6,09; О 8,68. Вычислено, %: С 85,25; Н 6,01; О 8,74. : Мол. мае. 370. Пример 4. В ре.актор загружают 46 мл целлозольва,3 г (0,1 моль) параформа, 5,3 мл (0,12 моль) муравьиной и 2,7 мл (0,03 моль) соля-, ной кислот и нагревают до полного растворения параформа. Затем добавляют 7,7 г (0,05 моль) аценафтена и 9,4 г (0,1 моль) фенола. Реакцию проводят при в течение 1,5 ч. Получают 17,9 г смолы с выходом 74%. Найдено, %: С 85,20; Н 6/12; 0 8,68. Вычислена, %: С 85,25; Н 6,01; О 8,74. Мол.мае. 357. Для синтеза используют параформ марки ч со степенью полимеризации п от 8 до 60, фенол марки ч с т.пл. 40,9 С, аценафтен марки ч с т«пл. . На основе предлагаемого фенофор-, молита приготовлены формовочные композиции и переработаны в образцы прессовочным способом по режиму. принятому для материала 03-010-02 и литьевым способом по режиму, принятому для материала 020-210-75. Физико-механические, электрические и технологические показатели изделий на основе аценафтенфенолформальдегкдной смолы, полученньЕС прессовочным и литьевым способом, приведены в таблице, Физико-механические, электрически и технологические показатели изделий, полученных на основе предлагаемых феноформолитов, удовлетворяют ГОСТу. . В настоящее время в промышленности феноформолиты не выпускаются. По сравнению с прототипом предлагаемый способ обладает рядом преимуществ Использование безводных формальгдегида - параформа - позволяет на 20% уменьшить объем сточных вод и ликвидировать операции по хранению и стабилизации водного раствора формальдегида. По прототипу исходные вещества берутся в массовых дЬлях; 94 фенола, 48 формальдегида, 72 воды и 154 ацёнафтена. 72 вес.ч. воды составляют 20%. Использование в качестве катализатора смеси соляной и муравьиной кислот позволяет снизить продолжительность процесса с 5 ч до 1-2,5 ч. Проведение реакции в протоноакцепторном растворителе (диоксане, 1диэтиленгликоле, бутилащетате, целлозольве) позволяет исключить местные перегревы реакционной массы, создать управляемый процесс конденсации, получать -гомогенную систему до глубоких степеней превращения и улуч- ; шить пластометрические свойства смолы. Композиции на основе смол, полученных по предлагаемому способу, могут .быть переработаны как прессованием, так и прогрессивным литьевым способом. Феноформолиты представляют собой светлоокрашенные продукты, которые хорошо растворяются в ацетоне и ксилоле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОФОРМОЛИТОВ | 1969 |

|

SU248207A1 |

| Способ получения углеводород-фенол-альдегидной смолы | 1982 |

|

SU1065436A1 |

| Способ получения фенол-формальдегидных смол | 1978 |

|

SU787420A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРЕНФЕНОЛФОРМАЛЬДЕГИДНЫХСМОЛ | 1966 |

|

SU178100A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРЕНФЕНОЛФОРМАЛЬДЕГИДНЫХСМОЛ | 1972 |

|

SU345170A1 |

| Способ получения феноформолитов | 1982 |

|

SU1054366A1 |

| Клеевая композиция | 1987 |

|

SU1579920A1 |

| Резиновая смесь | 1987 |

|

SU1581722A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНАЦЕНАФТЕНФЕНОЛ- ФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1972 |

|

SU430122A1 |

| Способ получения новолачногофЕНОфОРМОлиТА | 1978 |

|

SU798120A1 |

Насыпная плотность, г/см не менее0,5-т Плотность, г/см , не более 1,4 Ударная вязкость, кДж/м , не менее - 5,9 Разрушающее напряжение при изгибе, МПа, не менее 69 Теплостойкость по Мартенсу,°С, не менее130 Водопоглощение, мг, не более 55 Текучесть, мм110Удельное поверхностное электрическое сопротивление. Удельное объемное электрическое сопротивление. Ом/см1 10 Электрическая прочность, МВ/М, не менее13 Время выдержки, с, не более70 ,35-1,42 ,9 6,9 9 82 . 1.10« 3,

Првоеовочшй способ

Покаяат яя

ГОСТ

5699-19

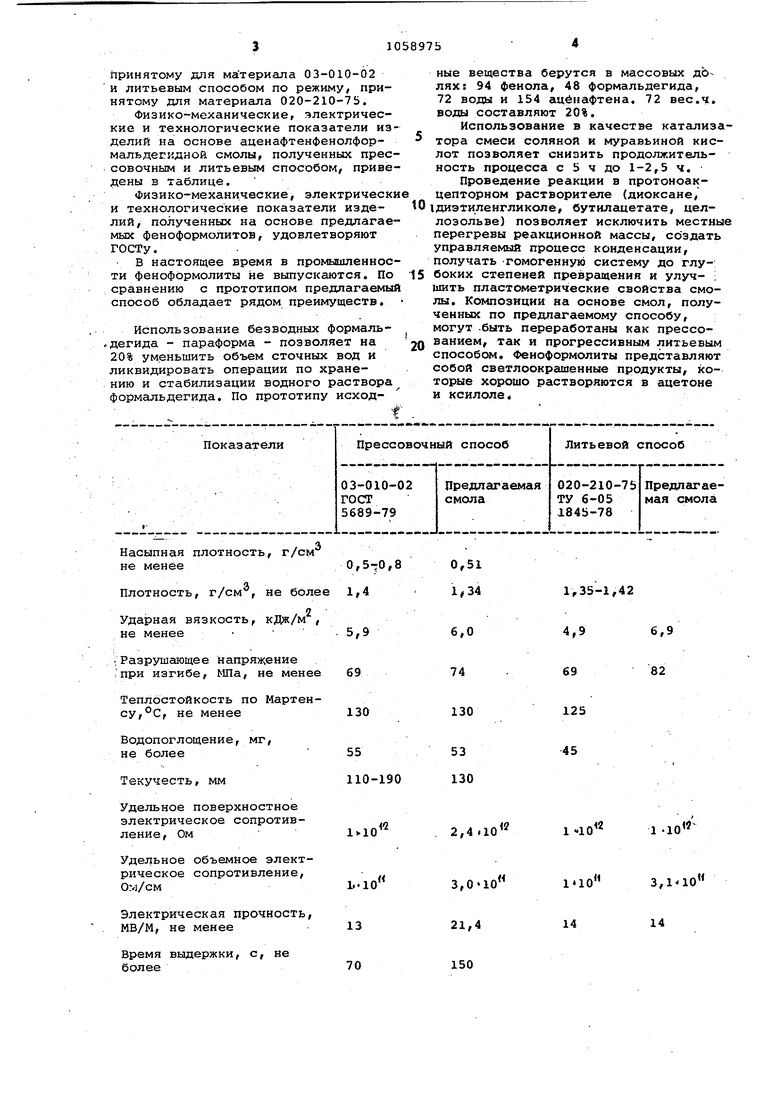

Усадка, %

Пластометрические характеристики

продолжительность пластично-вязкого состояния при 120°С 1/с, не менее

коэффициент вязкости при . при у 15 1/с, ,Па CJ не более

продолжительность пластично-вязкого состояния при .170°С при ,015 1/с,с,не менее .

время отверждения при при аО,015 1/cjc, не более

продолжение таблицы

литьевой способ

02й-210-75

Предпагае ТУ в-05 мая смола 1845-78

0,92

0,4-0,8

60

82

0,110 0,12.1о5

:. ... :

20-40

39

93

110

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мощинская Н.К | |||

| Ковтун В.П., Кинаш М.П | |||

| Совместная конденсация аценафтена формальдегида и низко- молекулярной наволочной фенолформальдегидной смолы | |||

| - Вопросы химии , и химической технологии, 1979, выл 55, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-12-07—Публикация

1982-08-19—Подача