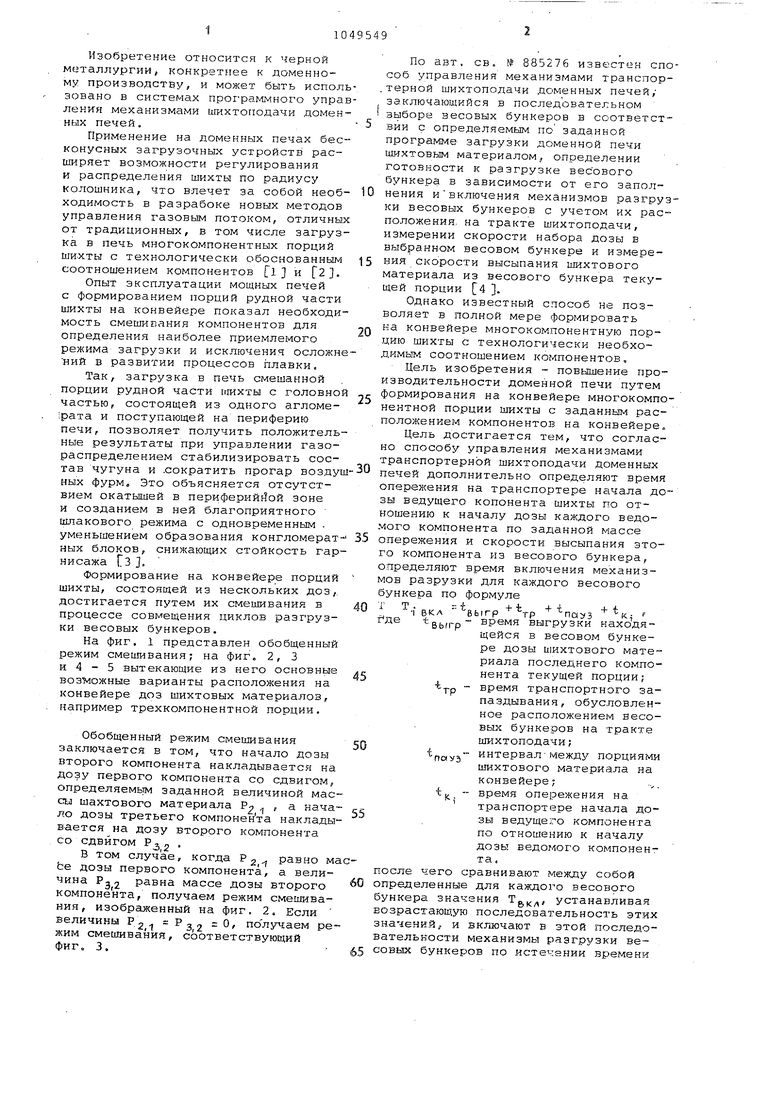

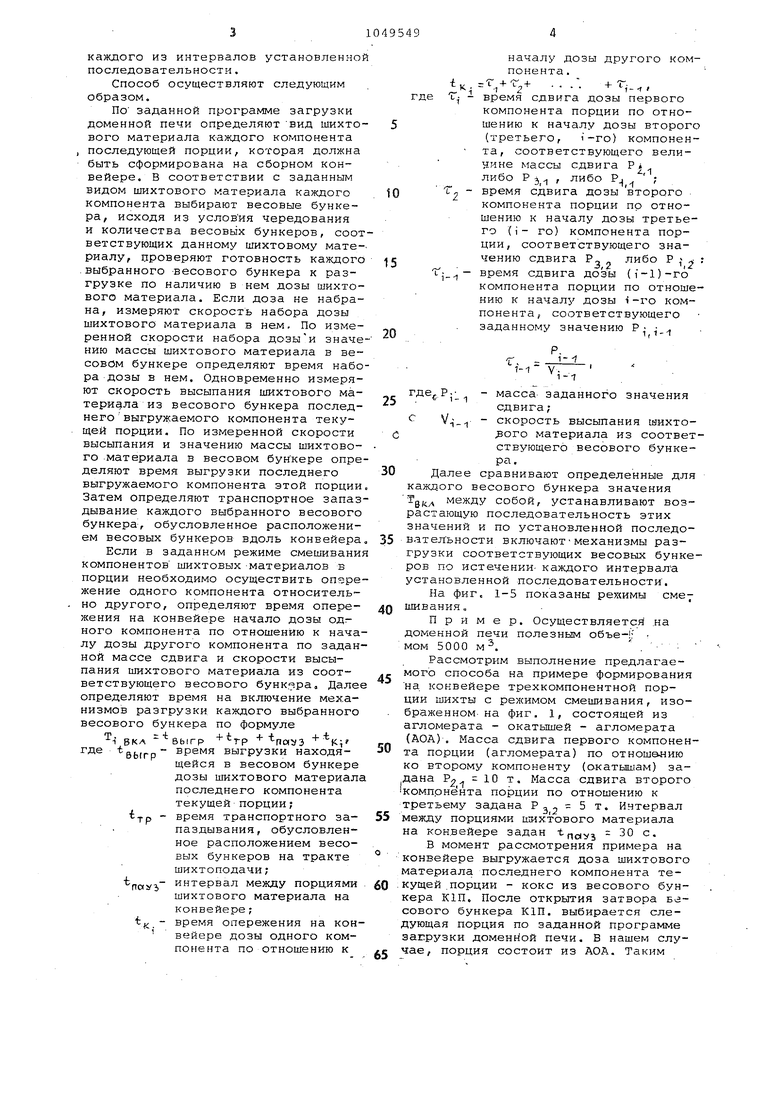

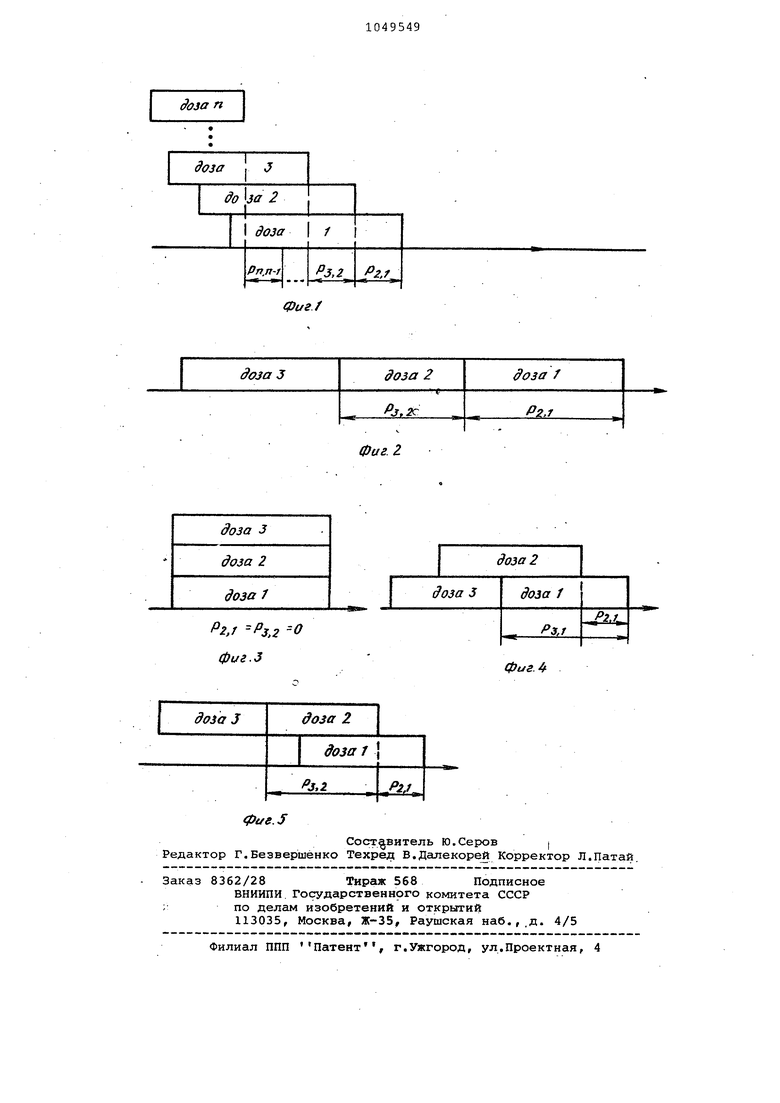

Изобретение относится к черной металлургии, KOHKpeTFiee к доменному производству, и может быть исполь зовано в системах программного управ ления механизмами шихтоггодачи доменных печей. Применение на доменных печах бесконусных загрузочных устройств расширяет возможности регулирования и распределения шихты по радиусу колошника, что влечет за собой необходимость в разрабоке новых методов управления газовым потоком, отличных от традиционных, в том числе загрузка в печь многокомпонентных порций шихты с технологически обоснованным соотношением KOMnofieHTOB f 1 J и 2 Опыт эксплуатации мощных печей с формированием порций рудной части шихты на конвейере показал необходи мость смешивания компонентов для определения наиболее приемлемого режима загрузки и исключения осложне НИИ в развитии процессов плавки. Так, загрузка в печь смешанной порции рудной части ишхты с головно частью, состоящей из одного агломе рата и поступающей на периферию печи, позволяет получить положитель ные результаты при управлении газораспределением стабилизировать состав чугуна и .сократить прогар возду ных фурм. Это объясняется отсутствием окатышей в периферийной зоне и созданием в ней благоприятного шлакового режима с одновременным . уменьшением образования конгломерат ных блоков, снижающих стойкость гар нисажа Гз J, Формирование на конвейере порций шихты, состоящей из нескольких доз,, достигается путем их смешивания в процессе совмещения циклов разгрузки весовых бункеров. На фиг, 1 представлен обобщенный режим смешивания; на фиг, 2, 3 и 4 - 5 вытекающие из него основные возможные варианты расположения на конвейере доз шихтовых материалов, например трехкомпонентной порции. Обобщенный режим смешивания заключается в том, что начало дозы второго компонента накладывается на дозу первого компонента со сдвигом, определяемьтм заданной величиной мас сы шахтового материала Р -1 нача по дозы третьего компонента наклады вается на дозу второго компонента со сдвигом В том случае, когда Р ,-1 равно м fce дозы первого компонента, а величина Pj2 равна массе дозы второго компонента, получаем режим смешивания, изображенный на фиг. 2. Если величины Р2,1 3,2 получаем ре смешивания, соответствующий фиг, 3. По авт. св. № 885276 известен способ управления механизмами транспортарной шихтоподачи доменных печей/ заключающийся в последовательном выборе весовых бункеров в соответствии с определяемым по заданной программе загрузки доменной печи шихтовым материалом, определении готовности к разгрузке весового бункера в зависимости от его заполнения и включения механизмов разгрузки весовых бункеров с учетом их расположения, на тракте шихтоподачи, измерении скорости набора дозы в выбранном весовом бункере и измерения скорости высыпания шихтового материала из весового бункера текущей порции 4 . Однако известный способ не позволяет в полной мере формировать ка конвейере многокомпонентную порцию шихты с технологически необходимым соотношением компонентов. Цель изобретения - повышение производительности доменной печи путем формирования на конвейере многокомпонентной порции шихты с заданным расположением компонентов на конвейере. Цель достигается тем, что согласно способу управления механизмами транспортерной шихтоподачи .доменных печей дополнительно определяют время опережения на транспортере Нс1чала дозы ведущего копонента шихты по отношению к началу дозы каждого ведомого компонента по заданной массе опережения и скорости высыпания этого компонента из весового бункера, определяют время включения механизмов разрузки для каждого весового бункера по формуле вкл выгр тр + , Д вь(гр время выгрузки находящейся в весовом бункере дозы шихтового материала последнего компонента текущей порции; время транспортного запаздывания, обусловленное расположением весовых бункеров на тракте шихтоподачи; интервалмежду порциями шихтового материала на конвейере; время опережения на транспортере начала дозы ведущего компонента по отношению к началу дозы ведомого компонента . после чего сравнивают между собой определенные для каждого весоврго бункера, значения Т,, устанавливая возрастающую последовательность этих значений, .и включают в этой последовательности механизмы разгрузки весовых бункеров по истечении времени

каждого из интервалов установленной последовательности.

Способ осуществляют следующим образом.

По заданной программе загрузки доменной печи определяют вид шихтового материала каждого компонента последующей порции, которая должна быть сформирована на сборном конвейере. В соответствии с заданным видом шихтового материала каждого компонента выбирают весовые бункера, исходя из условия чередования и количества весовьах бункеров, соответствующих данному шихтовому мате-риалу, проверяют готовность каждого выбранного -весового бункера к разгрузке по наличию в нем дозы шихтового материала. Если доза не набрана, измеряют скорость набора дозы шихтового материала в нем. По измеренной скорости набора дозыи значению массы шихтового материала в весовом бункере определяют время набора дозы в нем. Одновременно измеряют скорость высыпания шихтового материала из весового бункера последнего выгружаемого компонента текущей порции. По измеренной скорости высыпания и значению массы шихтового материала в весовом бункере определяют время выгрузки последнего выгружаемого компонента этой порции. Затем определяют транспортное запаздывание каждого выбранного весового бункера, обусловленное расположением весовых бункеров вдоль конвейера.

Если в заданном режиме смешивания компонентов шихтовых материалов в порции необходимо осуществить опережение одного компонента относительно другого, определяют время опережения на конвейере начало дозы одгного компонента по отношению к началу дозы другого компонента по заданной массе сдвига и скорости высыпания шихтового материала из соответствующего весового бунк.. Далее определяют время на включение механизмов разгрузки каждого выбранного весового бункера по формуле

i вкл + , где время выгрузки находящейся в весовом бункере дозы шихтового материала последнего компонента текущей порции i-rp - время транспортного запаздывания, обусловленное расположением весовых бункеров на тракте шихтоподачи;

псхуъ интервал между порциями шихтового материала на конвейере;

tj/ - время опережения на кон вейере дозы одного компонента по отношению к

началу дозы другого компонента. . /. + Т ,,+ ....

i--t Т,- - время сдвига дозы первого

компонента порции по отношению к началу дозы второго

(третьего, 1-го) компонента, соответствующего величине массы сдвига Р| либо Р 3,1 г либо Р ;

д Т- - время сдвига дозы второго компонента порции по отношению к началу дозы третьего (i- го) компонента порции, соответствующего знае чению сдвига Р либо Р , время сдвига дозы {i-l)-ro

компонента порции по отношению к началу дозы i-го компонента,- соответствующего заданному значению Р.

1,1-1

Р. Г - -- -

ь1- v..

где.Р. - масса заданного значения сдвига ;

i-- скорость высыпания шихтоэого материала из соответствующего весового бункера.,

Далее сравнивают определенные для каждого весового бункера значения между собой, устанавливают возрастающую последовательность этих значений и по установленной последовательности включают механизмы разгрузки соответствующих весовых бункеров по истечении- каждого интервала установленной последовательности.

На фиг. 1-5 показаны режимы смешивания.

Пример. Осуществляется ,на доменной печи полезным объе- f . мом 5000 м. . Рассмотрим выполнение предлагаемого способа на примере формирования на конвейере трехкомпонентной порции шихты с режимом смешивания, изображенном- на фиг. 1, состоящей из агломерата - окатышей - агломерата (АОА). Масса сдвига первого компонента порции (агломерата) по отнош&нию ко второму компоненту (о-катышам) задана Р. 10 т. Масса сдвига второго компонента порции по отношению к третьему задана РЗЗ ° тервал между порциями амх.тового материала на конвейере задан - 30 с.

В момент рассмотрения примера на конвейере выгружается доза шихтового

материала последнего компонента те.кущей,порции - кокс из весового бункера К1П, После открытия затвора весового бункера К1П. выбирается следующая порция по заданной программе загрузки доменной печи. В нашем случае, порция состоит из АОА. Таким образом, выбираются весовые бункера соответствующие каждому из составля ющух компонентов порции, например А1П, АОЛ, А2Л. После определения готовности весовых бункеров к выгрузке {т.е. доз во всех трех весовых бункерах набра на) , определяем транспортное запазд вание лля каждого весового бункеоаг 1 -Ррдц(; транс. Kin - транс. А1П 2тро(нс транс. Kin - транс« 01Л 0-28 с -28с; - транс, А2Л q-19c -19c. Определяем время выгрузки кокса из весового бункера К1П к 9,0 т -36с, выгр V 0, где Р - вес кокса в весовом бункер К1П (РК - 9,0 т) ; .измеренная скорость -высыпа ния кокса на конвейер.из в сового бункера К1П (V., 0, т/с). Далее определяем время опережения на конвейере - начало дозы первого компонента по отношению -к началу дозы второго компонента « - - Р2,1. 10, От 0,91 т/с где V. - средняя скорость высыпания агломерата из весового бункера А1П Время опережения начала дозы вто рого компонента по отношению к нача лу дозы третьего компонента равно -М-- S,0r V, - 0,82 Т/с средняя скорость высьапани окатышей из весового бункера 01 следовательно: fc «.2 И с-(-б с . 17 с И, наконец, определяем время включения механизмов разгрузки каж дого выбранного весового бункера; Т,, g 36 с+0с#-30с бб с; Ту „,, 36 с-28с+30с+11с 49 с, 36 c-l9c-f30c+l7c 64 с. Затем сравниваем между собой зна ания , Тзвкл и Устанав ,ливаем их возрастакядую последователь ность, т.е. Т Т Тзв, (66 64 49) , По установленной последовательности определяем очередность включения весовых бункеров. Таким образом, первым по истечении 49 с начала открытия затвора , весового бункера К1П включаем механизм р1 разгрузки весового бункера 01Лр далее по истечении 64 с от того же момента отсчета включаем весовой бункер А2Л, а затем через 66 с включаем весовой бункер А1П. Предлагаемый способ управления механизмами шихтоподачи транспортер-, ной доменных печей дает возможность формировать на конвейере многокомпонентную порцию шихтового материала с различным расположением компонентов друг относительно друга в соответствии с технологическими требованиями загрузки доменной печи, в том числе распределения материал лов по сечению колошника. Анализ влияния окатышей на стойкость шахты, распара и заплечиков показывает, что в условиях интенсивной эксплуатации существенное влияние на продолжительность межремонтной кампании оказывает как смешивание компонентов в одной порции, так и отсутствие окатышей на периферии при загрузке ее в доменную печь, Реализация требуемых -режимов смекя шивания агломерата и окатышей на конвейере системы шихтоподачи с дальнейшим поступлением их в загрузочное устройство обеспечивает повышение стойкости футеровки печи и холодильников между ремонтами второго раз.ряда. Таким образом, увеличение межремонтного периода шахты печи за счет реализации технологически обоснованных режимов смешивания позволяет снизить потери производства за счет сокращения остановок печи на капитальный ремонт второго разряда уменьшить эксплуатационные затраты , на ремонт кладки холодильников, а также сократить капитальные затратЫо Указанные преимущества предлагае.мого способа позволяют повысить производительность доменной печи. Экономический эффект от внедрения изобретения составит 190 400 тыс.

доза п

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ МЕХАНИЗМАМИ ТРАНСПОРТЕРНОЙ ШИХТОПОДАЧИ ДОМЕННЫХ ПЕЧЕЙ | 1991 |

|

RU2016068C1 |

| Способ управления механизмами транспортерной шихтоподачи доменной печи | 1987 |

|

SU1567641A1 |

| Способ управления механизмами транспортерной шихтоподачи доменных печей | 1979 |

|

SU885276A1 |

| Способ загрузки шихтовых материалов в доменную печь | 1987 |

|

SU1611939A1 |

| Способ подачи магнитных материалов на доменный конвейер | 1981 |

|

SU1027217A1 |

| Устройство подачи шихтовыхМАТЕРиАлОВ B дОМЕННую пЕчь | 1979 |

|

SU846557A1 |

| Способ подачи железорудных материалов на доменный конвейер | 1987 |

|

SU1539207A1 |

| Устройство подачи шихтовых материалов в скип доменной печи | 1980 |

|

SU929708A1 |

| Система для загрузки шихтовых материалов в доменную печь | 1983 |

|

SU1122700A1 |

| Способ поверки весоизмерительной системы бесконусного загрузочного устройства доменной печи с конвейерной подачей шихты | 1987 |

|

SU1564197A1 |

СПОСОБ УПРАВЛЕНИЯ МЕХАНИЗМАМИ ТРАНСПОРТЕРНОЙ ШИХТОПОДАЧИ ДОМЕННЫХ ПЕЧЕЙ , ПО авт , СВ. № 885276,, отличающий ся тем, что с целью повышения производитель-: .ности печей путем формирования на конвейере многокомпонентной порции шихты с заданным расположением компонентов на конвейере, допол- нительно определяют время опережения на транспортере начала дозы ве- дущего компонента шихты по отношению к началу дозы каждого ведомого компонента по заданной массе опережения и скорости высыпания этого компонента из весового бункера, определяют время на включение механизмов разгрузки каждого весового бункера по формуле ВКЛ- вЫГр nC( где gbirp выгрузки находящейся в весовом бункере дозы шихтового материала последнего компонента текущей порции; еремя транспортного затр с паздывания, обусловлен ное расположением весо(Л вых бункеров на тракте шихтоподачи; -nc(V3 интервал между порциями шихтового материала на конвейере; время опережения на транс портере начала дозы ведущего компонента по отношению к началу дозы ведомого компонента, после чего сравнивают между собой определенные для каждого весового ел бункера материалов значения Т.,.,. , О f А устанавливая возрастающую последовательность зтих значений, и включают в этой последовательности механизмы разгрузки весовых бункеров по истечении времени каждого из интервалов уст.ановленной последовательности.

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сб.Металлургия и коксохимия | |||

| Выл, 70 | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Криворожсталь с бесконусньм загрузочным устройством Отчет ИЧМ, работа 4, ММ-394-80, 8005834, 1980, 3, Исследование и освоение работы доменной печи №6 объемом 3200 мЗ нлМЗ | |||

| Отчет ИЧМ, работа 4, М.Т, ЛЭ-4-78, 78009235, 1979 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-23—Публикация

1981-11-26—Подача