« 1

Изобретение относится к нефтехимической промышленности, в частности к способам получения изобутилена путем деполимеризации низкомолекулярных олигомеров (димеров и тримеров) изобутилена.

Цель изобретения - повьпценце выхода изобутилена и селективности процесса за счет деполимеризации олигомеров изобутилена на цеолитсодержа- щем катализаторе в присутствии водяного пара.

Пример 1. В качестве катализатора используют промышленный шариковый цеолитсодержааций алюмосиликат- ный катализатор марки Цеокар-2, содержащий цеолит типа Y в РЗЭ форме, введенньй в алюмосиликатнуга матрицу.

В реактор, в котором загружено 100 см катализатора, содержащего, мае. %: 9,0; О, 10; 0,10; РЗМ 2,0, SlO, остальное, в течение 12 ч непрерывно подают 348,0 г фракции диизобутилепа состава, мас.% Cg-Cy 0,04; изооктан 0,44; диизобути лен 88,89 (в. т.ч. 2,4,4-триметилпен- тен-1 69,29; 2,4,4-триметилпентен-2 19,60); изомеры диизобутилена 10,63, с объемной скоростью 0,4 ч и водной пар5 взятьш в мольном соотношег НИИ к сырью, равном 17:1, В реакторе при 260 с и атмосферном давлении в присутствии катализатора и водяного пара осуществляют реакцию деполимеризации с получением газа деполимеризации и жидких продуктов реакции - .деполимеризата. Реакционную смесь, состоящую из газа деполимеризации, паров деполимеризата и воды,, направляют в конденсатор-холодильник и далее в дегазатор, в котором отделяют жидкие реакционные продукты деполимеризат и водяной конденсат от газа деполимеризации. Газ деполимеризации состава, мас.%: пропиле 0,25; изобутан 0,36; бутен-1 0,11; изобутилен 99,16; бутен-2 0,12 отводят сверху дегазатора и после охлаждения собирают в стальной баллон в количестве 260,03 г.

С низа дегазатора отводят в отстойник 85,79 г деполимеризата состава, мас.%; Cj-C изооктан 1,63; диизобутилен 44,93 (в т.ч. 2,4,4-триметилпентен-1 29,71, 2,4,4- триметилпентен-2 15,22); изомеры диизобутилена 51,54; тримеры и водяной конденсат 0,36.

15

78348

В этих условиях конверсия диизо- бутилена составляет 87,5%, выход изобутилена на пропущенный диизобутилен 83,3 мас.%, выход изобутилена 5 на превращенный диизоёутилен (селек-. тивность) 95,2 мас.%.

Ниже представлен материальньй баланс (без учета водяного пара). Взято:г мас.%

0 Сырье, в т.ч. 348,0 100,0 0,14 0,04 изооктан 1,53 0,44 диизобутилен, в т.ч.: 309,34 88,89

2,4,4-три- метилпентен-1 241,13 69,29 2,4,4-три- метилпен20 тен-2 68,21 19,60 изомеры диизобутилена 36,99 10,63 Получено:

Газ деполимеризации состава,

мас.%: 260,03 74,72 пропилен 0,25 0,66 0,19 изобутан 0,36 0,94 . бутен-1 0,11 0,28 0,08 30 изобутилен 99,16 257,84 74,09 бутен-2 0,12 0,31 Ь,09 Деполимеризат,

состава, мас.%: 85,79 24,65 35 5-07 1,54 1,32 0,38 изооктан 1,63 1,39 0,40 диизобутилен, в т.ч. :44,93 38,53 11,07

2,4,4-три- 40 метилпентен-1 29,71 25,48 7,32 2,4,4-три- метилпентен-2 15,22 13,05 , 3,75 45 изомеры диизобутилена 51,54 44,20 12,70 тримеры 0,36 0,35 0,10 , Потери2,18 О,63

25

50

Итого

348,0 100,0

Из данных материального баланса конверсия диизобутилена (2,4,4-три- метилпентена-1 и -2) составляет 55 87,5%, выход изобутилена на пропущенный диизобутилен 83,3 мас.%, выход изобутилена на превращенный диизобутилен (селективность) 95,2 мас.%.

концентрация изобутилена в газе деполимеризации 99,16 мас.%.

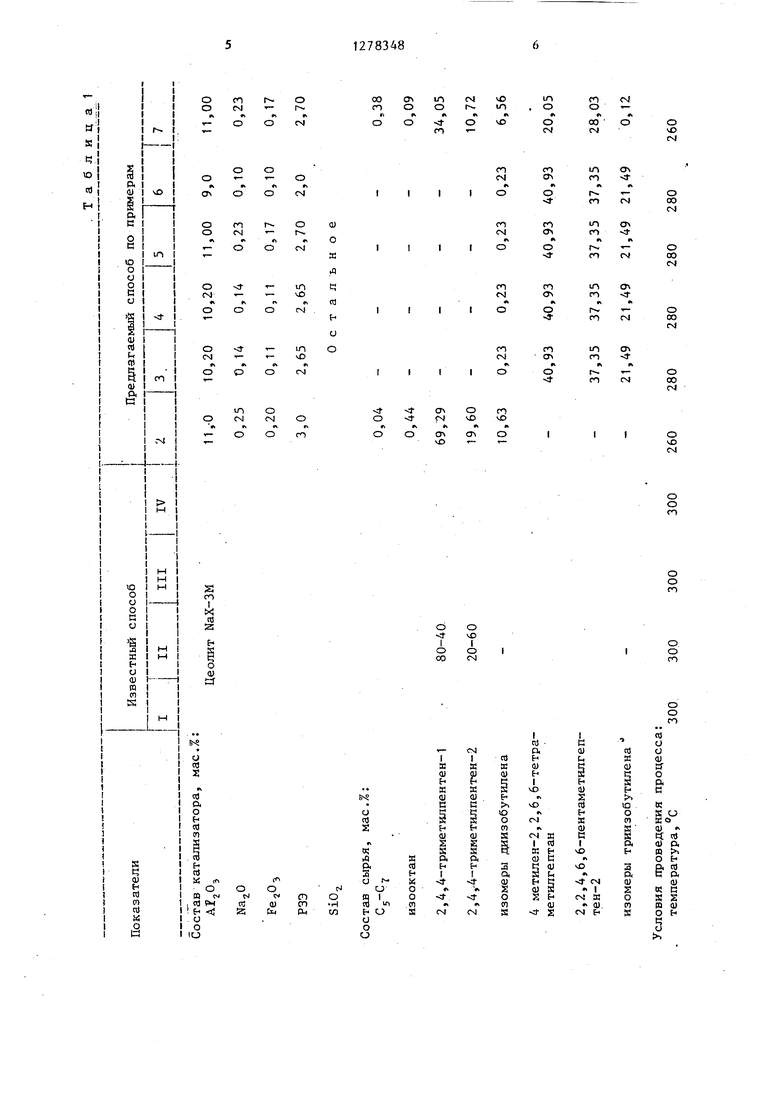

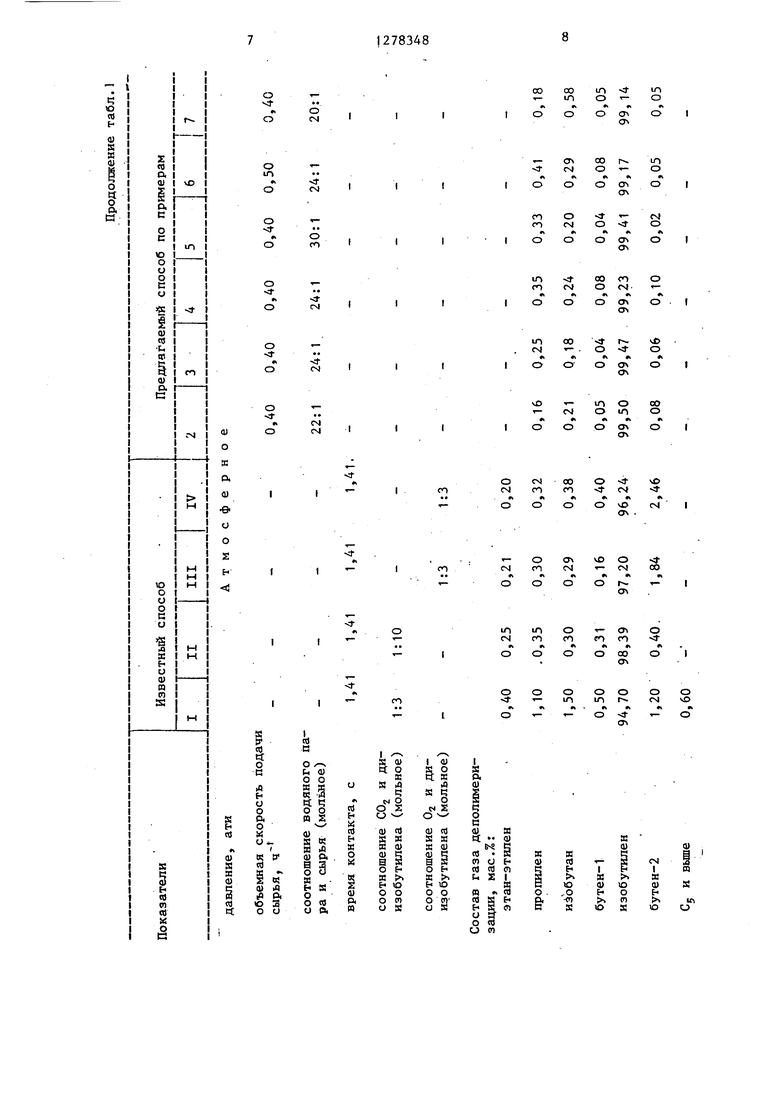

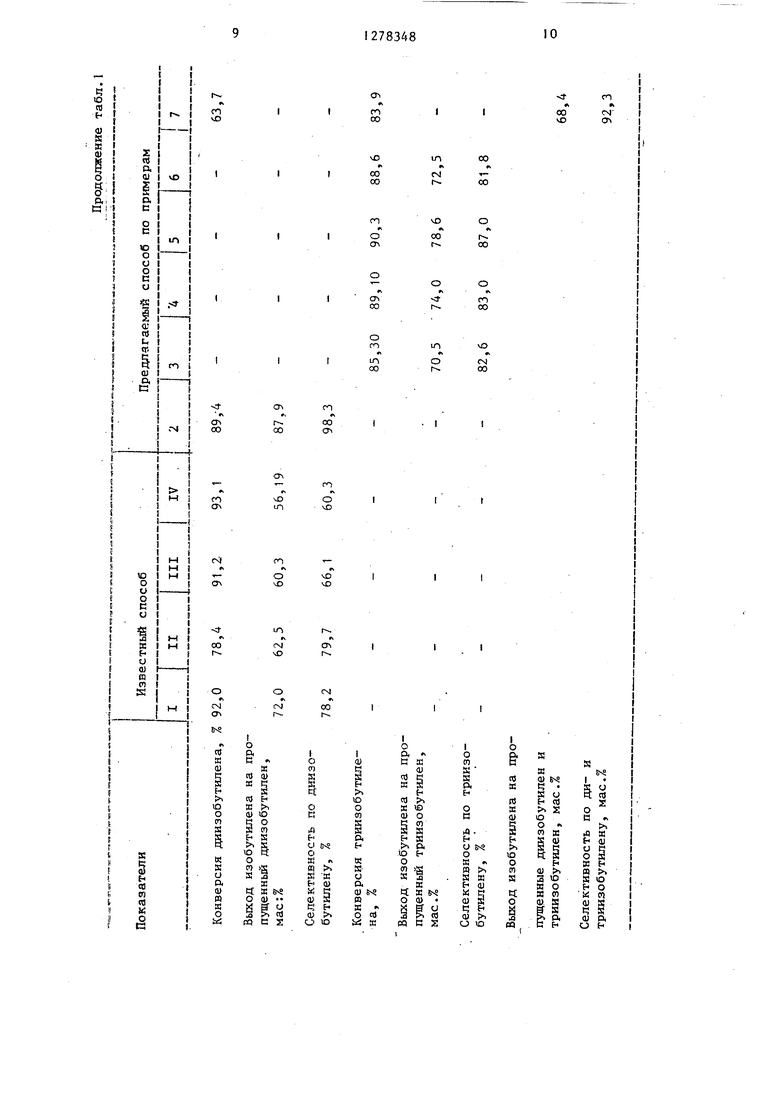

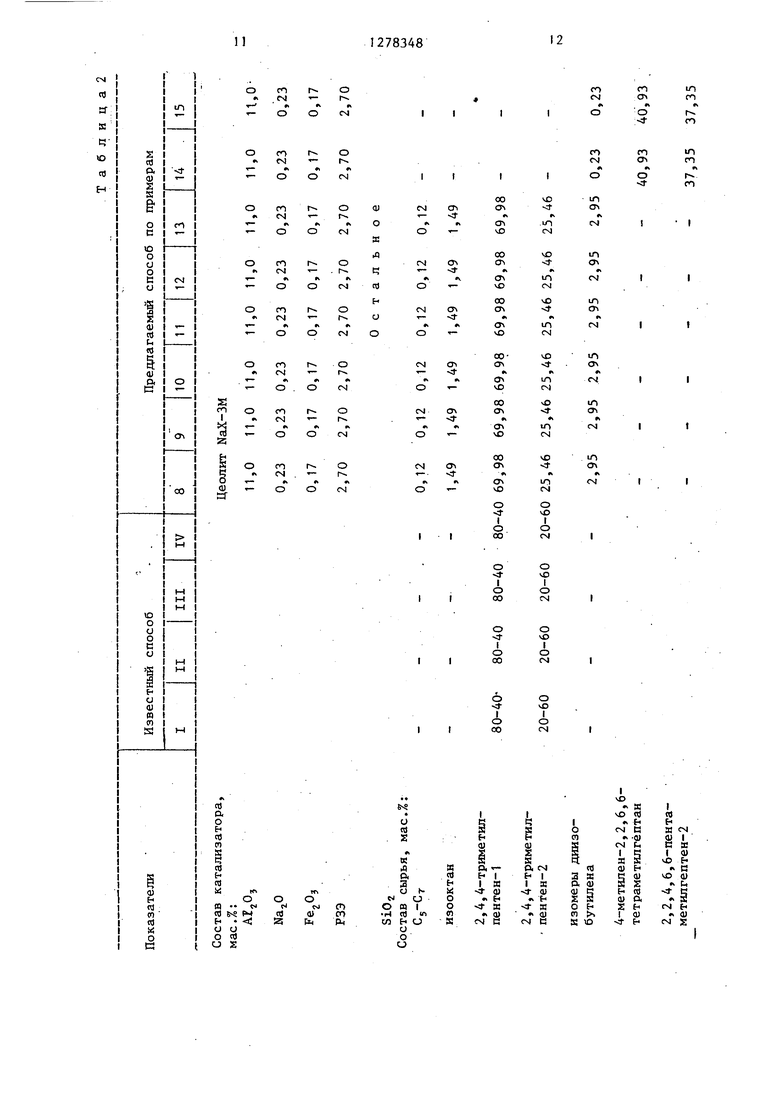

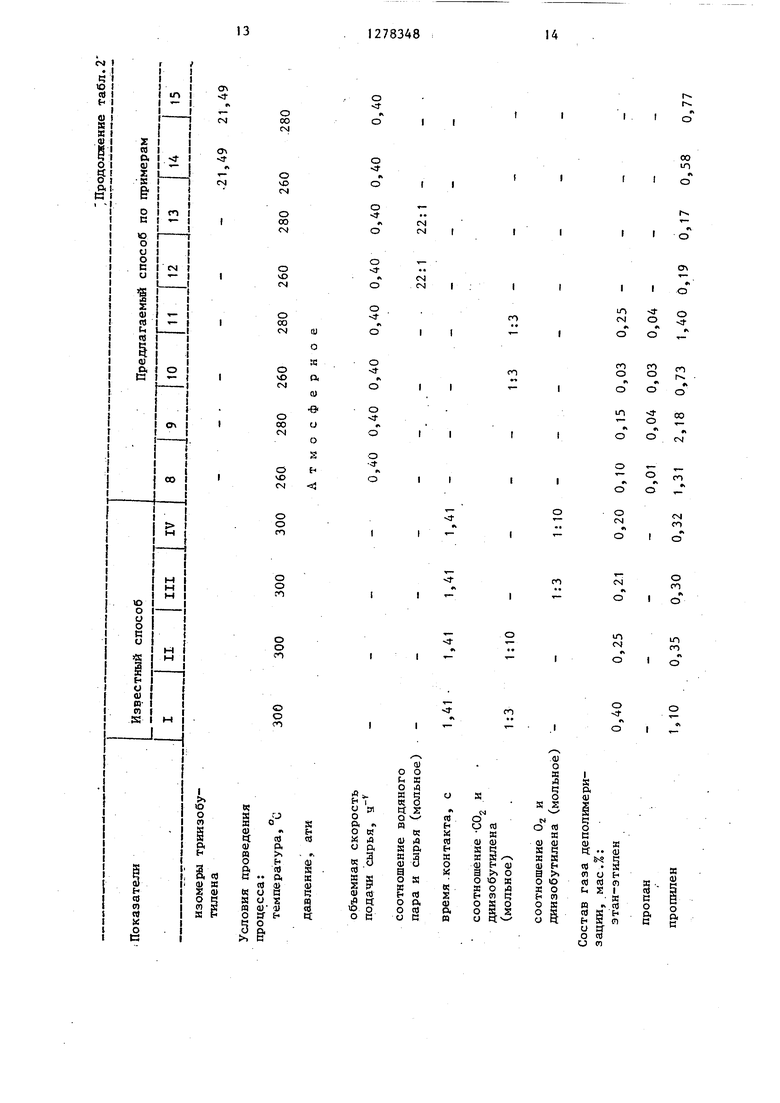

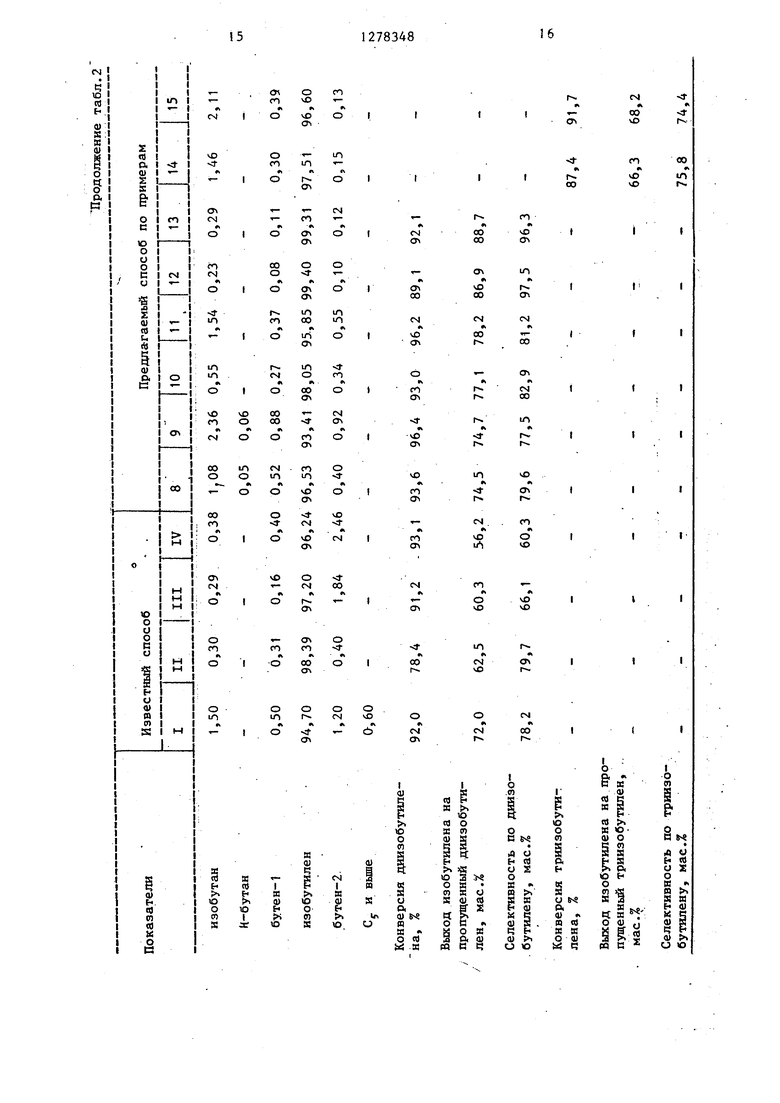

Примеры 2-15. Процесс проводят аналогично приме ру 1 при режимных параметрах процесса, которые ука- заны в табл. 1 и 2, где приведены также составы исходного сырья, выход и состав продуктов реакции.

Как видно из представленных примеров, снижение мольного соотношения водяной пар: сьфье ниже 17:1 приводит к уменьшению выходов целевого продукта, а повьшение этого соотношения выше 30:1 приводит к незначительному увеличению выходов целевого продукта. Однако в последнем случае требуется значительное увеличение энергозатрат, связанных с необходимостью испарения и перегрева до температуры реакции 260-280°С, а в последующем для кон- денсации и охлаждения до 20-30°С дополнительных количеств водяного пара.

В примерах, в которых реакцию деполимеризации диизобутилена и три- изобутилёна проводят на катализаторе без подачи водяного пара (примеры 8, 9, 14 и 15) и с водяным паром (примеры 12, 13, 3 и 4), показано положи- тельное воздействие водяного пара на

процесс деполимеризащш ди- и триизо бутилена на известном катализаторе.

Сопоставление эффекта воздейс,т- вия COj. и водяного пара на каталиЗй- торе (примеры 10 и 11) показывает, что выход изобутилена на пропущенньй диизобутилен в случае добавки COj возрастает на 3,3-3,48%, в случае введения водяного пара - на 16,6- 18,7%, селективность в случае добавки СО увеличивается на 4,1-4,77%, в случае введения водяного пара - на 22,8-24,2%.

Таким образом, предлагаемый способ получения изобутилена путем деполимеризации фракций низкомолекулярны олигомеров изобутилена позволяет по :сравнению с известным способом повысить выход изобутилена на пропущенный диизобутилен до 83,3-87,9 мае. % и селективность до 95,2-98,3 мас.% при одновременном повьшении концентрации изобутилена в газе деполимеризации до 99,14-99,5 мас.%.

Кроме того, технологическое оформление узла отделения контактного газа деполимеризации от агента, вводимого в реакционную зону, в предлагаемом способе (водяной пар) значительно проще, чем в базовом объекте (углекислый газ, кислород).

tn

vJO

СЛ

rn

r 00

oo

ON

4D

Л

О чО

(Sf

rO

00 o

CvjON

Ю

CSl

r

CO

CO

rn

vO

о

о

ON

00 lr oo

oГ-.

ГО

oo

о

ro

u-1

in

00

о r

N CO

ел г- см о г

о

сч

о

со с)

О

г

CN)

п t N -о г.

о

Гх|

го г Csl о

о г

го . о

г

(U

Я

о

0)

со

СГ1

1Л

го

о t

г

го

го

СГ1

U-1

го

о

г

со

о

о

I

о

см

о

vO

о

(М

о

чО

о

(N

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| Способ получения высококонцентрированного изобутилена | 1976 |

|

SU667538A1 |

| Способ получения изобутилена | 1974 |

|

SU516667A1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА И ДИМЕРОВ ИЗОБУТИЛЕНА | 2004 |

|

RU2270828C1 |

| Способ получения изобутилена | 1978 |

|

SU973518A1 |

| Способ выделения изобутиленаили изОАМилЕНОВ | 1978 |

|

SU798083A1 |

| АМОРФНЫЙ К РЕНТГЕНОВСКОМУ ИЗЛУЧЕНИЮ КАТАЛИТИЧЕСКИ АКТИВНЫЙ КРЕМНИЙ-АЛЮМИНИЙ-НИКЕЛЕВЫЙ ОКИСНЫЙ ГЕЛЬ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ДИМЕРИЗАЦИИ ИЗОБУТИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ТРИМЕРОВ ПРОПИЛЕНА | 1992 |

|

RU2094119C1 |

| Способ получения олефиновых углеводородов | 1971 |

|

SU448635A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-, ЦИКЛОАЛКИЛ-, АРАЛКИЛДИФЕНИЛОКСИДОВ | 1967 |

|

SU197610A1 |

| ЖПХ, 1949, 22, № 12, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Способ получения диизобутилена | 1980 |

|

SU1050246A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-12-23—Публикация

1984-07-12—Подача