Настоящее изобретение относится к области производства высокооктановых добавок к бензинам, а именно к получению этил-трет-бутилового эфира и метил-трет-бутилового эфира.

Известен способ получения алкил-трет-алкиловых эфиров или их смесей [RU2456263, опубл. 10.02.2012]. Эфиры получают путем контактирования смесей углеводородов С4, содержащих изобутен, и спирта(ов) С4 с кислыми гетерогенными катализаторами в последовательных прямоточных реакционных зонах при температуре 30-110°С, меньшей в последующей за первой реакционной зоне, с последующим разделением реакционной смеси в ректификационной системе и получением потока, содержащего отработанную фракцию углеводородов С4 в виде дистиллята и целевого продукта в виде кубового потока. Процесс проводят при давлении 0,5-2,5 МПа, обеспечивающем нахождение компонентов в жидкой фазе, мольном соотношении реагентов на входе в первую реакционную зону спирт С4:изобутилен, равном (0,9-1,05):1,0, и объемной скорости подачи сырья не менее 2,5 ч-1 (2,5-10 ч-1), целевой продукт содержит преимущественно алкил-трет-алкиловый(ые) эфир(ы), дистиллят ректификационной системы не содержит в своем составе спирта(ов) С4 и алкил-трет-алкилового(ых) эфира(ов). Конверсия изобутилена достигала 98,4%, содержание эфиров в товарном продукте 98,65% масс.

Известен способ получения метил-трет-бутилового эфира и катализатор для его осуществления [CN105536870A, опубл. 04.05.2016]. Способ включает взаимодействие смесей углеводородов С4 и метанола. В качестве катализатора используют макропористую катионообменную смолу, преимущественно марки Amberlyst 15, обработанную H4SiW12O40. Конверсия изобутилена составляла 62,5%.

Наиболее близким по своей технической сути является способ получения метил-трет-бутилового эфира путем взаимодействия метанола с изобутиленсодержащими углеводородами при 60 - 100°С и повышенном давлении в присутствии сульфокатионитного формованного катализатора [RU1707937, опубл. 27.01.2002]. В процессе используют катализатор КУ-2ФПП, предварительно обработанный 5 - 88%-ным водным раствором трет-бутилового спирта при 70 - 90°С и давлении 1-20 атм. Основу данного катализатора составляет сильнокислотный макропористый катионит, являющийся сульфированным сополимером стирола с дивинилбензолом, формованный на полипропилене.

Недостатком известных способов является применение катализатора с коротким сроком службы, плохой термической стабильностью и механической прочностью в следствие чего снижается его активность.

Цель изобретения заключается в повышении производительности процесса за счет повышения активности и селективности катализатора.

Для достижения цели предложен способ получения метил(этил)-трет-бутилового эфира путем взаимодействия метанола (этанола) с бутан-бутиленовой фракцией в присутствии катализатора сульфокатионита в Н-форме, при повышенной температуре и давлении, с последующим выделением целевого продукта ректификацией, процесс проводят с предварительной обработкой катализатора паровым конденсатом при температуре не выше 40-60°С в течении 5-10 часов с последующей сушкой, путем обработки бутан-бутиленовой фракцией при температуре 75-77°С до остаточного содержания воды не более 5% масс.

В качестве катализатора используют макропористую смолу на полимерной основе со сферической формой гранул марки Lewatit K 2629, Purolite СТ175, Purolite СТ275.

Процесс проводят при мольном соотношении реагентов на входе в первую реакционную зону спирт:изобутилен равном (0,8-1,2):1,0.

Процесс осуществляют при давлении 0,8-1,2 МПа, температуре 45-80°С, объемной скорости подачи сырья 2-4 ч-1.

В качестве бутан-бутиленовой фракции (ББФ) используют фракцию с содержанием изобутилена 15-20% масс., бутадиена не более 0,3% масс.

Метанол по ГОСТ 2222-78, этанол по ГОСТ 17299-78.

Паровой конденсат для обработки катализатора получают путем нагревания обессоленной воды.

Для реализации процесса можно использовать один или несколько реакторов, расположенных последовательно или параллельно, и работать либо в периодическом, либо в непрерывном режиме. Преимущественно в производстве используют два реактора, первый работает при более высокой температуре, второй при более низкой.

Использование заявленного изобретения позволяет повысить производительности процесса за счет повышения активности и селективности катализатора.

Промышленная применимость предлагаемого способа подтверждается следующими примерами. Эксперименты проводились на пилотной установке.

Пример 1.

Синтез метил-трет-бутилового эфира (МТБЭ) проводят в реакторе, снабженном устройством для отвода тепла, выделяющегося в процессе реакции. В реактор загружают катализатор марки Lewatit K 2629, который предварительно обрабатывают паровым конденсатом при температуре 40°С в течении 10 часов, после чего смолу сушат путем обработки бутан-бутиленовой фракцией с содержанием изобутилена 18% масс., бутадиена 0,3% масс. при температуре 75°С до остаточного содержания воды 5% масс.

В реактор с загруженным катализатором подают 53,57 г/ч бутан-бутиленовой фракции (ББФ), содержащей 18,2% масс. изобутилена, бутадиена не более 0,3% масс. и 6,01 г/ч метанола. Молярное соотношение метанол/изобутилен в реакционной смеси равно 1,091. Объемная скорость подачи сырья в реактор составляет 2,0 ч-1, температура на входе в реактор на уровне 80°С, на выходе из реактора 45°С, давление в реакционной зоне 1,9 МПа. Выходящий из реактора поток направляют в ректификационную колонну эффективностью 28 теоретических тарелок, работающую с флегмовым числом 0,5.

Из куба ректификационной колонны выводят 14,88 г товарного метил-трет-бутилового эфира (МТБЭ), соответствующего требованиям ТУ 38.103704-90 (содержание метанола не более 0,5%).

В условиях проведенного эксперимента конверсия изобутилена составляет 98,2%, отработанная фракция содержит 0,4% изобутилена и менее 0,01% метанола, селективность превращения изобутилена в эфир 98,7%. При испытании катализатора в течение 6 циклов в реакции получения эфира не наблюдалось снижения активности и селективности.

Пример 2.

Синтез МТБЭ проводят в реакторе, снабженном устройством для отвода тепла, выделяющегося в процессе реакции. В реактор загружают катализатор марки Lewatit K 2629, предварительно обработанный паровым конденсатом при температуре 60°С в течении 5 часов, после чего смолу сушат путем обработки бутан-бутиленовой фракцией с содержанием изобутилена 18% масс., бутадиена 0,3% масс. при температуре 77°С до остаточного содержания воды 5% масс.

Далее процесс проводят аналогично примеру 1.

В условиях проведенного эксперимента конверсия изобутилена составляет 98,6%, отработанная фракция содержит 0,4% изобутилена и менее 0,01% метанола, селективность превращения изобутилена в эфир 99,2%. При испытании катализатора в течение 6 циклов в реакции получения эфира не наблюдалось снижения активности и селективности.

Пример 3.

Процесс проводят аналогично примеру 1, за исключением того, что используют макропористую смолу марки Purolite СТ175.

В условиях проведенного эксперимента конверсия изобутилена составляет 98,6%, отработанная фракция содержит 0,4% изобутилена и менее 0,01% метанола, селективность превращения изобутилена в эфир 99,1%. При испытании катализатора в течение 6 циклов в реакции получения эфира 2021122821 не наблюдалось снижения активности и селективности.

Пример 4.

Процесс проводят аналогично примеру 2, за исключением того, что используют макропористую смолу марки Purolite СТ СТ275.

В условиях проведенного эксперимента конверсия изобутилена составляет 98,8%, отработанная фракция содержит 0,4% изобутилена и менее 0,01% метанола, селективность превращения изобутилена в эфир 99,2%. При испытании катализатора в течение 6 циклов в реакции получения эфира не наблюдалось снижения активности и селективности.

Пример 5.

Процесс проводят аналогично примеру 1, за исключением того, что на синтез подают 8,64 г/ч этанола.

Из куба ректификационной колонны выводят 17,32 г товарного этил-трет-бутилового эфира (ЭТБЭ).

Конверсия изобутилена составляет 98,1%, селективность превращения изобутилена в ЭТБЭ 98,9%. При испытании катализатора в течение 6 циклов в реакции получения эфира не наблюдалось снижения активности и селективности.

Пример 6 (для сравнения).

Процесс проводят аналогично примеру 5, за исключением того, что на синтез в реактор загружают катализатор Lewatit K 2629 без дополнительной обработки.

Конверсия изобутилена составляет 93,6%, селективность превращения изобутилена в ЭТБЭ 89,1%. При испытании катализатора в течение 6 циклов в реакции получения эфира не наблюдалось снижения активности и селективности.

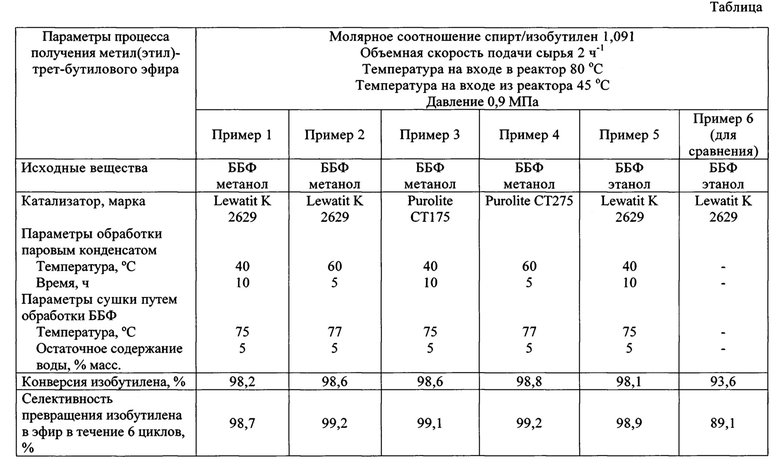

Основные показатели примеров приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 2003 |

|

RU2248343C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2032657C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063397C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063398C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2076860C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2003 |

|

RU2248344C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2029758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНОГО БУТИЛОВОГО СПИРТА | 2011 |

|

RU2451662C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

Настоящее изобретение относится к области производства высокооктановых добавок к бензинам, а именно к способу получения метил-трет-бутилового эфира или этил-трет-бутилового эфира. Способ заключается во взаимодействии метанола или этанола с бутан-бутиленовой фракцией в присутствии катализатора сульфокатионита в Н-форме, при повышенной температуре и давлении, с последующим выделением целевого продукта ректификацией. При этом процесс проводят с предварительной обработкой катализатора паровым конденсатом при температуре не выше 40-60°С в течение 5-10 ч с последующей сушкой путем обработки бутан-бутиленовой фракцией при температуре 75-77°С до остаточного содержания воды не более 5% масс. Предлагаемый способ позволяет повысить производительность процесса за счет повышения активности и селективности катализатора. 4 з.п. ф-лы, 1 табл., 6 пр.

1. Способ получения метил(этил)-трет-бутилового эфира путем взаимодействия метанола (этанола) с бутан-бутиленовой фракцией в присутствии катализатора сульфокатионита в Н-форме, при повышенной температуре и давлении, с последующим выделением целевого продукта ректификацией, отличающийся тем, что процесс проводят с предварительной обработкой катализатора паровым конденсатом при температуре не выше 40-60°С в течение 5-10 ч с последующей сушкой путем обработки бутан-бутиленовой фракцией при температуре 75-77°С до остаточного содержания воды не более 5% масс.

2. Способ по п. 1, отличающийся тем, что в качестве катализатора используют макропористую смолу на полимерной основе со сферической формой гранул марки Lewatit К 2629, Purolite СТ175, Purolite СТ275.

3. Способ по п. 1, отличающийся тем, что процесс проводят при мольном соотношении реагентов на входе в первую реакционную зону спирт:изобутилен, равном (0,8-1,2):1,0.

4. Способ по п. 1, отличающийся тем, что процесс проводят при давлении 0,8-1,2 МПа и температуре 45-80°С.

5. Способ по п. 1, отличающийся тем, что процесс проводят при объемной скорости подачи сырья 2-4 ч-1.

| RU 1707937 C, 27.01.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| RU 2063957 C1, 20.07.1996 | |||

| СТАБИЛИЗИРОВАННАЯ ПРЕПАРАТИВНАЯ ФОРМА ФЕРОМОНА ДЛЯ БОРЬБЫ С БУЛАВОУСЫМ МАЛЫМ ХРУЩАКОМ (ПРЕПАРАТ "ТРИБОЛОН") | 1996 |

|

RU2121791C1 |

| US 4978807 A, 18.12.1990. | |||

Даты

2022-08-15—Публикация

2021-11-24—Подача