(Л

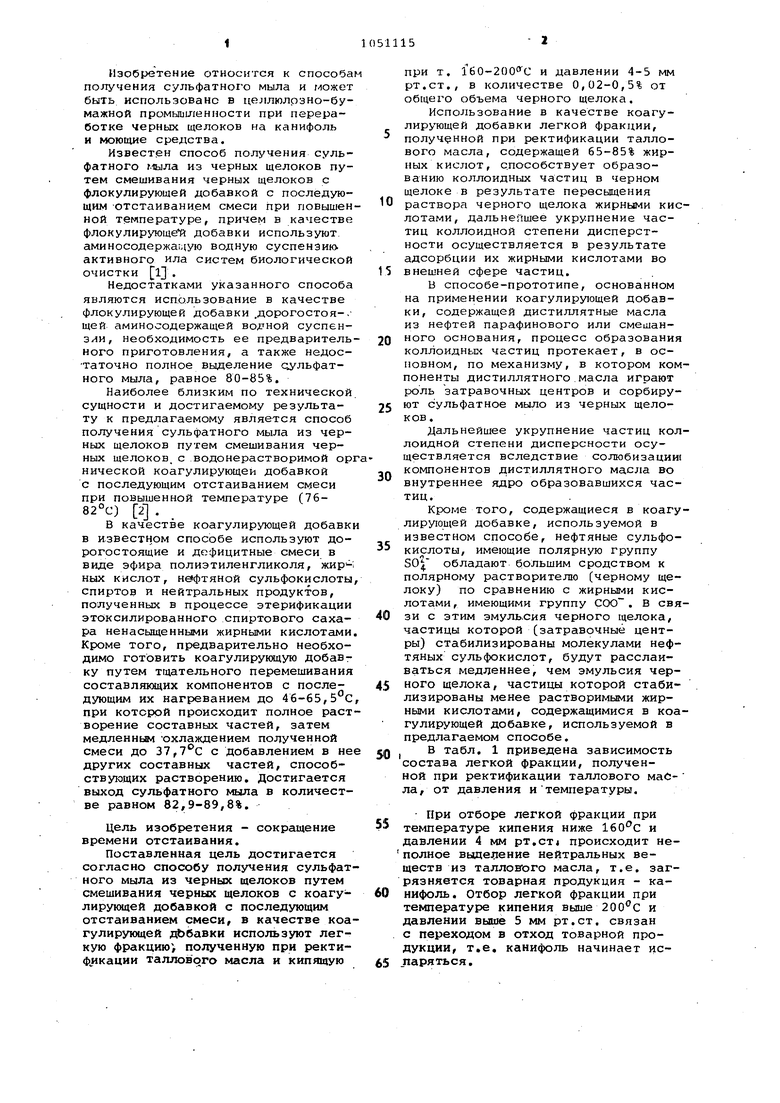

С Изобретение относится к способа получения сульфатного мыла и может быть использовано в целлюлозно-бумажной промьшшенности при переработке черных щелоков на канифоль и моющие средства. Известен способ получения сульфатного мыла из черных щелоков путем смешивания черных щелоков с флокулирующей добавкой с последующим -отстаиванием смеси при повышен ной температуре, причем в качестве флокулирующей добавки используют аминосодержацую водную суспензию, активного ила систем биологической очистки 13 . Недостатками указанного способа являются использование в качестве флокулирующей добавки .дорогостоя-.щей аминосодержащей вольной суспензии, необходимость ее предваритель ного приготовления, а также недостаточно полное выделение оульфатного мыла, равное 80-85%, Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения сульфатного мыла из черных щелоков путем смешивания черных щелоков, с водонерастворимой ор нической коагулирующеи добавкой с последующим отстаиванием смеси при повышенной температуре (7682°С) 2 . В качестве коагулирующей добавк в известном способе используют дорогостоящие и дефицитные смеси в виде эфира полиэтиленгликоля, жирHfcjx кислот, нефтяной сульфокислоты спиртов и нейтральных продуктов, полученных в процессе этерификации этоксилированного спиртового сахара ненасыщенными жирными кислотами Кроме того, предварительно необходимо готовить коагулирующую добавку путем тщательного перемешивания составляющих компонентов с последующим их нагреванием до 46-65, при которой происходит полное раст ворение составных частей, затем медленньм охлаждением полученной смеси до 37,7°С с добавлением в не других составных частей, способствующих растворению. Достигается выход сульфатного мыла в количестве равном 82,9-89,8%. Цель изобретения - сокращение времени отстаивания. Поставленная цель достигается согласно способу получения сульфат ного мыла из черных щелоков путем смешивания черных щелоков с коагулирующей добавкой с последующим отстаиванием смеси, в качестве коа гулирующей дЬбавки используют легкую фракцию) полученную при ректификации таллового масла и кипящую при т. 160-200 С и давлении 4-5 мм рт.ст., в количестве 0,02-0,5% от общего объема черного щелока. Использование в качестве коагулирующей добавки легкой фракции, полученной при ректификации таллового масла, содержащей 65-85% жирных кислот, способствует образованию коллоидных частиц в черном щелоке в результате пересыщения раствора черного щелока жирными кислотами, дальнейшее укрупнение частиц коллоидной степени дисперстности осуществляется в результате адсорбции их жирными кислотами во внешней сфере частиц. В способе-прототипе, основанном на применении коагулирующей добавки, содержащей дистиллятные масла из нефтей парафинового или смешанного основания, процесс образования коллоидных частиц протекает, в основном, по механизму, в котором компоненты дистиллятного масла играют роль затравочных центров и сорбируют сульфатное мыло из черных щелоков. Дальнейшее укрупнение частиц коллоидной степени дисперсности осуществляется вследствие солюбизации компонентов дистиллятного масла во внутреннее ядро образовавшихся частиц. Кроме того, содержащиеся в коагулирующей добавке, используемой в известном способе, нефтяные сульфокислоты, имеющие полярную группу 50 обладают большим сродством к полярному растворителю черному щелоку) по сравнению с жирными кислотами, имеющими группу СОО. В связи с этим эмульсия черного щелока, частицы которой (затравочные центры) стабилизированы молекулами нефтяных сульфокислот, будут расслаиваться медленнее, чем эмульсия черного щелока, частицы которой стабилизированы менее растворимыми жирными кислотами, содержащимися в коагулирующей добавке, используемой в предлагаемом способе. В табл. 1 приведена зависимость состава легкой фракции, полученной при ректификации таллового маСла, от давления итемпературы. При отборе легкой фракции при температуре кипения ниже и давлении 4 мм рт.стi происходит неполное BbraejrieHHe нейтральных веществ из талловъго масла, т.е. загрязняется товарная продукция - канифоль. Отбор легкой фракции при температуре кипения выше 2 О и давлении выше 5 мм рт.ст. связан с переходом в отход товарной продукции, т.е. канифоль начинает ис.паряться.

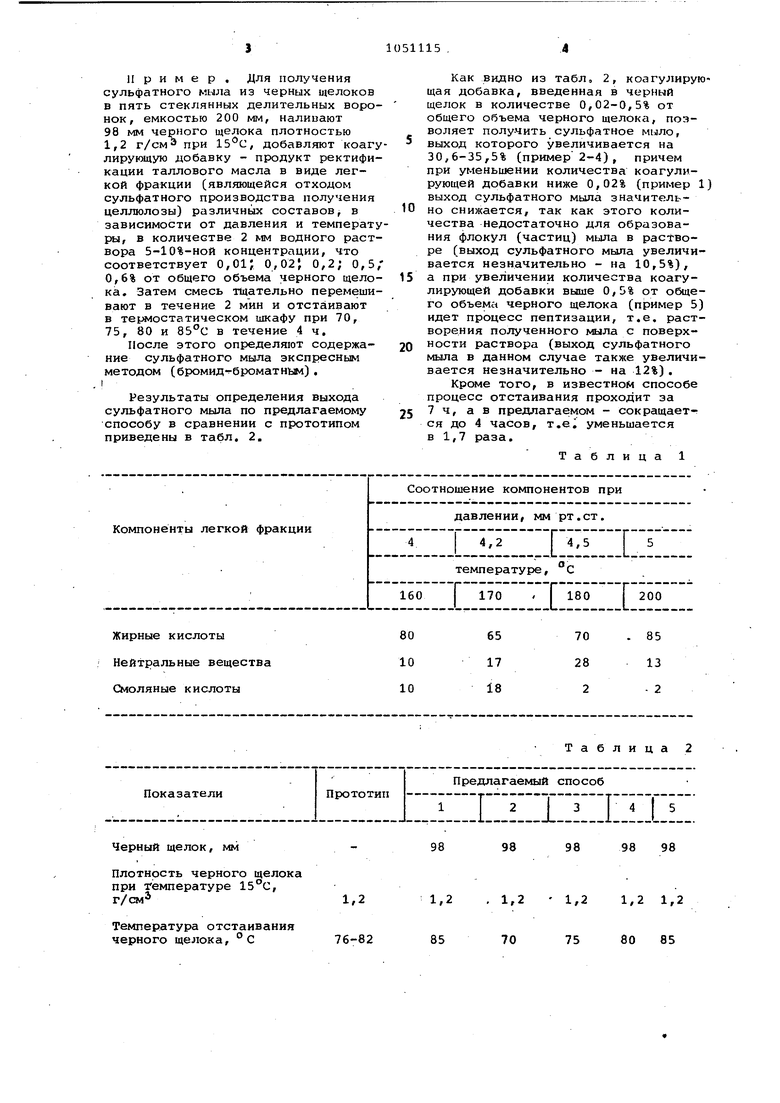

Пример. Для получения сульфатного мыла из черных щелоков в пять стеклянных делительных воронок, емкостью 200 мм, наливают 98 мм черного щелока плотностью 1,2 г/см при 15с, добавляют коагулирующую добавку - продукт ректификации таллового масла в виде легкой фракции (являющейся отходом сульфатного производства получения целлюлозы) различных составов, в зависимости от давления и температуры, в количестве 2 мм водного раствора 5-10%-ной концентрации, что соответствует 0,01; 0,02} 0,2; 0,5, 0,6% от общего объема черного щелока. Затем смесь тщательно перемешивают в течение 2 мин и отстаивают в термостатическом шкафу при 70, 75, 80 и в течение 4 ч.

После этого определяют содержание сульфатного мыла экспресным методом (бромид- броматнъам) . I

Результаты определения выхода сульфатного мыла по предлагаемому способу в сравнении с прототипом приведены в табл. 2.

Как видно из табл, 2, коагулирующая добавка, введенная в черный щелок в количестве 0,02-0,5% от общего объема черного щелока, позволяет получить сульфатное мыло, выход которого увеличивается на 30,6-35,5% (пример 2-4), причем при уменьшении количества коагулирующей добавки ниже 0,02% (пример 1) выход сульфатного мыла значитель0но снижается, так как этого количества недостаточно для образования флокул (частиц) мыла в растворе (выход сульфатного мыла увеличивается незначительно - на 10,5%),

5 а при увеличении количества коагулирующей добавки выше 0,5% от общего объема черного щелока (пример 5) идет процесс пептизации, т.е. растворения полученного мыла с поверхности раствора (выход сульфатного мыла в данном случае также увеличивается незначительно - на 12%).

Кроме того, в известном способе процесс отстаивания проходит за 7 ч, а в предлагаемом - сокращает5ся до 4 часов, т.е уменьшается в 1,7 раза.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфатного мыла из черных щелоков | 1989 |

|

SU1620473A1 |

| Способ переработки черного сульфатного щелока | 1990 |

|

SU1696632A1 |

| Способ получения сульфатного мыла из черных щелоков | 1990 |

|

SU1705334A1 |

| Способ получения мыла из черных щелоков сульфатного производства | 2020 |

|

RU2744382C1 |

| ДОБАВКИ ДЛЯ УВЕЛИЧЕНИЯ ВЫХОДА ПРОДУКТА ПРИ ОТДЕЛЕНИИ МЫЛА ТАЛЛОВОГО МАСЛА ОТ ЧЕРНЫХ ЩЕЛОКОВ | 2008 |

|

RU2456337C2 |

| ЦЕЛЛЮЛОЗНЫЕ ДОБАВКИ ДЛЯ УМЕНЬШЕНИЯ СОДЕРЖАНИЯ СМОЛЫ В КРАФТ-ЦЕЛЛЮЛОЗЕ | 2009 |

|

RU2502839C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕОЧИЩЕННОГО ТАЛЛОВОГО МАСЛА ПРОМЫВАНИЕМ МЫЛА С ОТДЕЛЕНИЕМ КАРБОНАТА КАЛЬЦИЯ | 2011 |

|

RU2528196C1 |

| Способ получения сырого таллового масла | 1978 |

|

SU785403A1 |

| Способ получения сульфатного мыла из черных щелоков | 1986 |

|

SU1392090A1 |

| Способ получения таллового масла | 1979 |

|

SU910755A1 |

СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОГО МЫЛА ИЗ ЧЕРНЫХ ЩЕЛОКОВ путем смешивания черных щелоков с коагулирующей добавкой с последующим отстаиванием смеси, отличающийс я тем, что, с целью сокращеЕ1ия времени отстаивания, в качестве коагулирующей добавки используют легкую фракцию, полученную при ректификации таллового масла и кипящую при 160-200с и давлении 4-5 мм рт.ст., в количестве 0,02-0,5% от объема черного щелока.

Плотность черного щелока

при температуре 15°С,

Температура отстаивания

черного щелока, °С

1,2 , 1,2 1,2 1,2 1,2

70

80 85

85

75

Выход сульфат/1ого мыла из черных щелоков (без коагулирующей добавки), %

Коагулирующие добавки, %

жирные кислоты

нефтяная сульфокислота ,

нейтральные вещества (продукты этерификации этоксилированного спиртового сахара ненасыщенными жирными кислотами)

жирные кислоты нейтральные вещества смоляные кислоты

Количество коагулирующей добавки от общего объема черного щелока, %

Увеличение выхода сульфатного мыла с применением коагулирующей добавки

Итого выход сульфатного мыла, %

Продолжение табл. 2

57,5 . 57,5 57,5 . 57,5 57,5

65 70 85 80

1728 13 10

10 10

182 2 10

0,01 0,02 0,5 0,2 0,6

10,5 30,6 34 35,5 12

88,1 91,5 93 69,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сульфатного мылаиз ОТРАбОТАННыХ щЕлОКОВ СульфАТ-цЕллю-лОзНОгО пРОизВОдСТВА | 1979 |

|

SU840097A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США I 3808704, КЛ | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1983-10-30—Публикация

1982-02-19—Подача