СП

ю

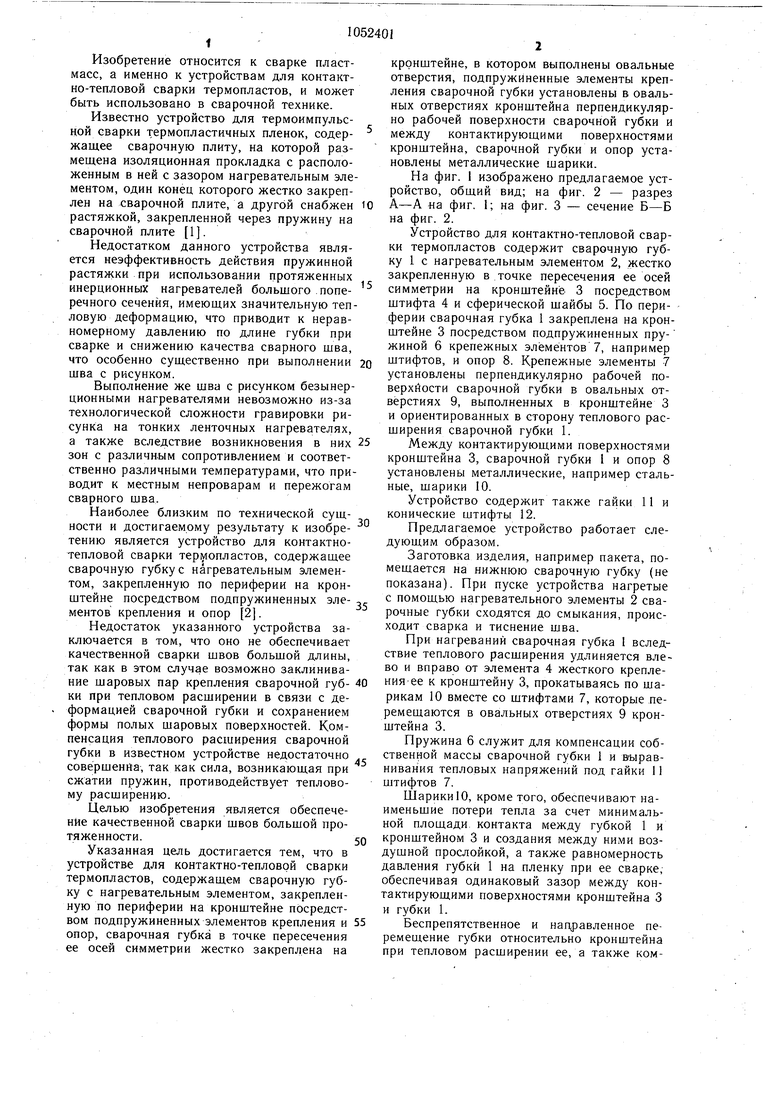

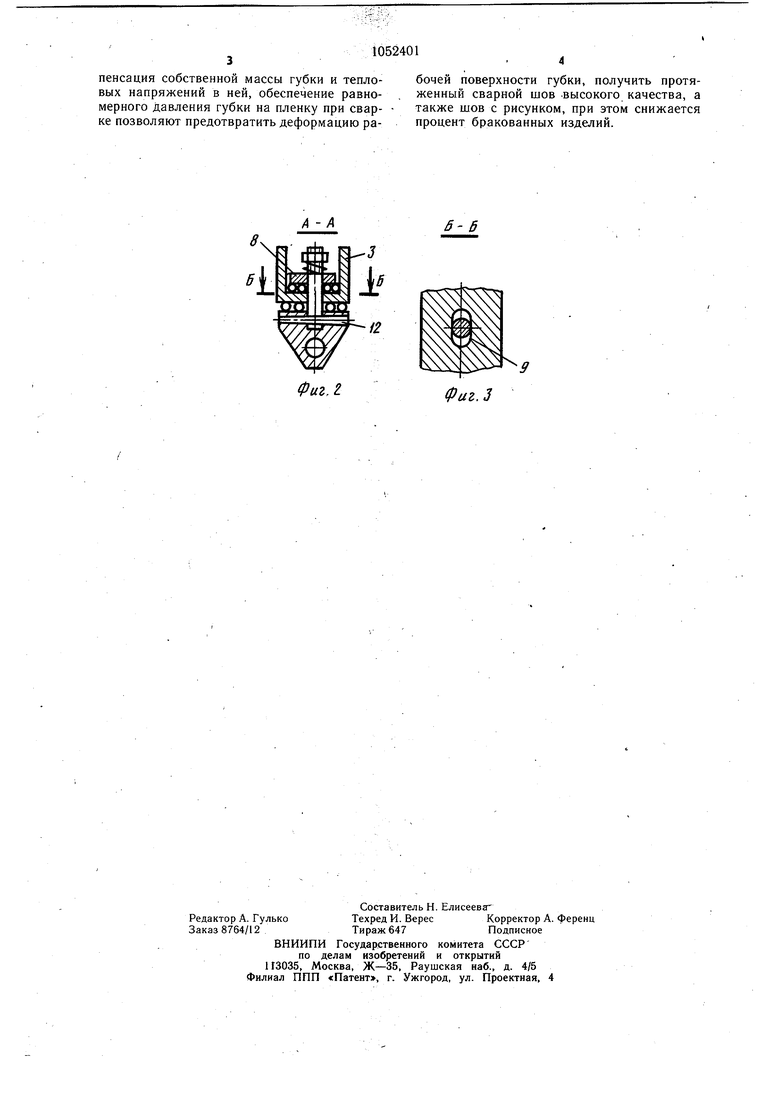

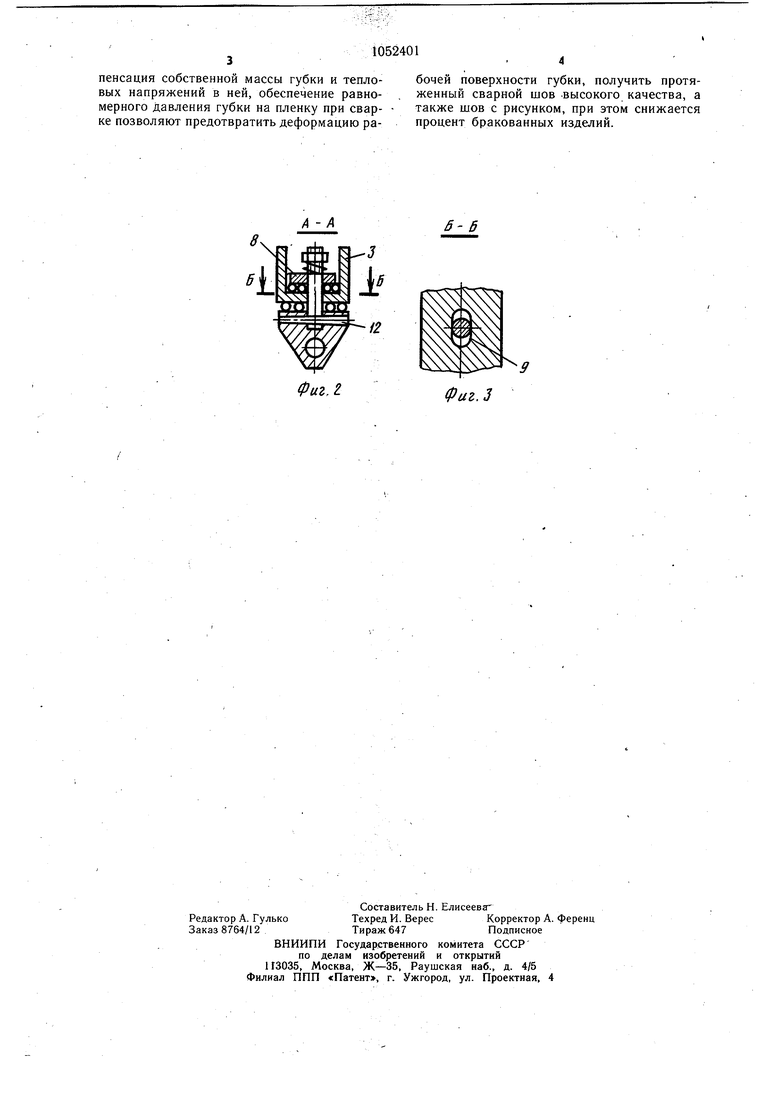

Изобретение относится к сварке пластмасс, а именно к устройствам для контактно-тепловой сварки термопластов, и может быть использовано в сварочной технике. Известно устройство для термоимпульсной сварки термопластичных пленок, содержащее сварочную плиту, на которой размещена изоляционная прокладка с расположенным в ней с зазором нагревательным элементом, один конец которого жестко закреплен на сварочной плите, а другой снабжен растяжкой, закрепленной через пружину на сварочной плите 1. Недостатком данного устройства является неэффективность действия пружинной растяжки при использовании протяженных инерционных нагревателей большого поперечного сечения, имеющих значительную тепловую деформацию, что приводит к неравномерному давлению по длине губки при сварке и снижению качества сварного щва, что особенно существенно при выполнении щва с рисунком. Выполнение же шва с рисунком безынерционными нагревателями невозможно из-за технологической сложности гравировки рисунка на тонких ленточных нагревателях, а также вследствие возникновения в них зон с различным сопротивлением и соответственно различными температурами, что приводит к местным непроварам и пережогам сварного шва. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для контактнотепловой сварки тер1у1опластов, содержащее сварочную губку с нагревательным элементом, закрепленную по периферии на кронштейне посредством подпружиненных элементов крепления и опор 2. Недостаток указанного устройства заключается в том, что оно не обеспечивает качественной сварки швов большой длины, так как в этом случае возможно заклинивание шаровых пар крепления сварочной губки при тепловом расщирении в связи с деформацией сварочной губки и сохранением формы полых щаровых поверхностей. Компенсация теплового расширения сварочной губки в известном устройстве недостаточно совершенна, так как сила, возникающая при сжатии пружин, противодействует тепловому расширению. Целью изобретения является обеспечение качественной сварки щвов больщой протяженности. Указанная цель достигается тем, что в устройстве для контактно-тепловой сварки термопластов, содержащем сварочную губку с нагревательным элементом, закрепленную по периферии на кронштейне посредством подпружиненных элементов крепления и опор, сварочная губка в точке пересечения ее осей симметрии жестко закреплена на кронштейне, в котором выполнены овальные отверстия, подпружиненные элементы крепления сварочной губки установлены в овальных отверстиях кронштейна перпендикулярно рабочей поверхности сварочной губки и между контактирующими поверхностями кронштейна, сварочной губки и опор установлены металлические шарики. На фиг. I изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2. Устройство для контактно-тепловой сварки термопластов содержит сварочную губку 1 с нагревательным элементом 2, жестко закрепленную в точке пересечения ее осей симметрии на кронщтейне- 3 посредством штифта 4 и сферической щайбы 5. По периферии сварочная губка 1 закреплена на кронштейне 3 посредством подпружиненных пружиной 6 крепежных элементов 7, например штифтов, и опор 8. Крепежные элементы 7 установлены перпендикулярно рабочей поверхности сварочной губки в овальных отверстиях 9, выполненных в кронштейне 3 и ориентированных в сторону теплового расширения сварочной губки 1. Между контактирующими поверхностями кронштейна 3, сварочной губки 1 и опор 8 установлены металлические, например стальные, шарики 10. Устройство содержит также гайки 11 и конические штифты 12. Предлагаемое устройство работает следующим образом. Заготовка изделия, например пакета, помещается на нижнюю сварочную губку (не показана). При пуске устройства нагретые с помощью нагревательного элементы 2 сварочные губки сходятся до смыкания, происходит сварка и тиснение шва. При нагреваний сварочная губка I вследствие теплового расширения удлиняется влево и вправо от элемента 4 жесткого крепления ее к кронштейну 3, прокатываясь по шарикам 10 вместе со штифтами 7, которые перемещаются в овальных отверстиях 9 кронштейна 3. Пружина 6 служит для компенсации собственной массы сварочной губки 1 и выравнивания тепловых напряжений под гайки 1. штифтов 7. Шарики 10, кроме того, обеспечивают наименьшие потери тепла за счет минимальной площади контакта между губкой 1 и кронштейном 3 и создания между ними воздушной прослойкой, а также равномерность давления губки 1 на пленку при ее сварке, обеспечивая одинаковый зазор между контактирующими поверхностями кронштейна 3 и губки 1. Беспрепятственное и нагфавленное перемещение губки относительно кронштейна при тепловом расширении ее, а также компенсация собственной массы губки и тепловых напряжений в ней, обеспечение равномерного давления губки на пленку при сварке позволяют предотвратить деформацию рабочей поверхности губки, получить протяженный сварной шов .высокого качества, а также шов с рисунком, при этом снижается процент бракованных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-ТЕПЛОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2004 |

|

RU2253569C1 |

| Устройство для сварки термопластов нагретым присадочным материалом | 1983 |

|

SU1106664A1 |

| Устройство для сварки термопластичных пленок | 1991 |

|

SU1766698A1 |

| Устройство для контактной сварки термопластичных пленок | 1977 |

|

SU729074A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-ТЕПЛОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1993 |

|

RU2047496C1 |

| Устройство для сварки термопластов | 1977 |

|

SU657996A1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 1995 |

|

RU2080273C1 |

| Устройство для термоимпульсной сварки полимерных материалов | 1979 |

|

SU859176A1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2126324C1 |

УСТРОЙСТВО ДЛЯ КОНТАКТНО-ТЕПЛОВОЙ СВАРКИ ТЕРМОПЛАСТОВ, содержащее сварочную губку с нагревательным элементом, закрепленную по периферии на кронштейне посредством подпружиненных элементов крепления и опор, отличающееся тем, что, с целью обеспечения качественной сварки швов большой протяженности, сварочная губка в точке пересечения ее осей симметрии жестко закреплена на кронштейне, в котором выполнены овальные отверстия, подпружиненные элементы крепления сварочной губки установлены в овальных отверстиях кронштейна перпендикулярно рабочей поверхности сварочной губки и между контактирующими поверхностями кронштейна, сварочной губки и опор установлены металлические шарики.

А -А

8

Фиг, 2.

5-6

Фаг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения сапонина в воде | 1987 |

|

SU1479853A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-23—Подача